"数字化转型不再被视为一次性活动,而是一个持续升级的过程"------ 毕马威(KPMG)2024 年数字化转型报告中的这句话,恰好点出了制造业当下的核心命题。对于换热器这类兼具 "定制化生产" 与 "承压安全要求" 的装备而言,传统制造模式下的效率瓶颈、质量风险、数据孤岛问题日益凸显,数字化转型已不是 "选择题",而是突破发展的 "必答题"。本文将从换热器制造的痛点出发,拆解数字化转型的目标、落地路径与实践价值,为行业提供可参考的升级思路。

一、直面痛点:换热器制造的 6 大数字化拦路虎

换热器生产涉及 "下料→加工→焊接→装配→检验" 多工序流转,且多为小批量、多品种定制,传统模式下的管理痛点集中在数据、协同、效率、质量四大维度,具体可拆解为 6 类核心问题:

1. 基础数据 "乱象":生产的 "隐形障碍"

- 物料编码混乱:"一物多码""一码多物" 频发,物料属性关键信息缺失,导致采购、领料、库存管理混乱;

- 工艺数据断裂:BOM(物料清单)与物料、工艺与设备脱节,工序参数无标准、难量化,且缺乏统一工艺数据库,版本失控、跳转随意。

2. 业务协同 "断层":信息传递的 "滞后性"

- 设计与生产不同步:订单变更、PLM(产品生命周期管理)工艺图纸更新无法及时同步到车间,导致错产、返工;

- 部门数据不互通:MES(制造执行系统)报工数据无法实时反馈至绩效核算,设备故障、质量缺陷难以及时通知责任人,ERP(企业资源计划)库存与车间领料需求脱节。

3. 生产计划 "粗放":交付的 "不确定性"

- 排产脱离实际产能:基于 "无限产能" 排产,忽视热处理炉、数控钻床等瓶颈设备的负载(如部分设备负载超 90%,部分闲置超 30%),导致排产结果无法指导生产;

- 应急调整能力弱:紧急插单、工序故障(如焊接停工)时,无动态分流机制,平均停滞 4-8 小时 / 次,30% 订单因排产问题延误交付。

4. 生产透明 "缺失":过程的 "黑箱效应"

- 数据滞后严重:生产报工、物料流转依赖人工记录,数据滞后数小时甚至数天,影响计划调整与绩效分析;

- 工序衔接不畅:下工序生产高度依赖上工序交接,图纸、工艺变更未及时同步,易产生不良品。

5. 质量管控 "被动":安全的 "潜在风险"

- 事后检验难止损:换热器作为承压设备,焊缝裂纹、胀口泄漏等缺陷可能引发安全事故,但传统 "事后抽检" 模式下,若发现问题已连续生产 3-5 件不合格品;

- 追溯效率低下:原材料炉号、工序参数、检验记录分散在纸质单据与 Excel 中,出现质量问题时,追溯至具体工序 / 责任人需 3-5 天,甚至因外购件信息缺失导致全批次更换。

6. 在制品管理 "混乱":流转的 "效率瓶颈"

- 定位模糊:在制品需跨车间流转(如管板在金工车间、壳体在焊接车间),常出现 "在哪?有多少?找不到" 的问题;

- 状态失控:在制品的工序阶段、质量状态、处理优先级记录缺失,导致调度无序;

- 流转缓慢:单台换热器生产周期超 20 天,等待时间长、瓶颈隐蔽,直接拖累整体产能。

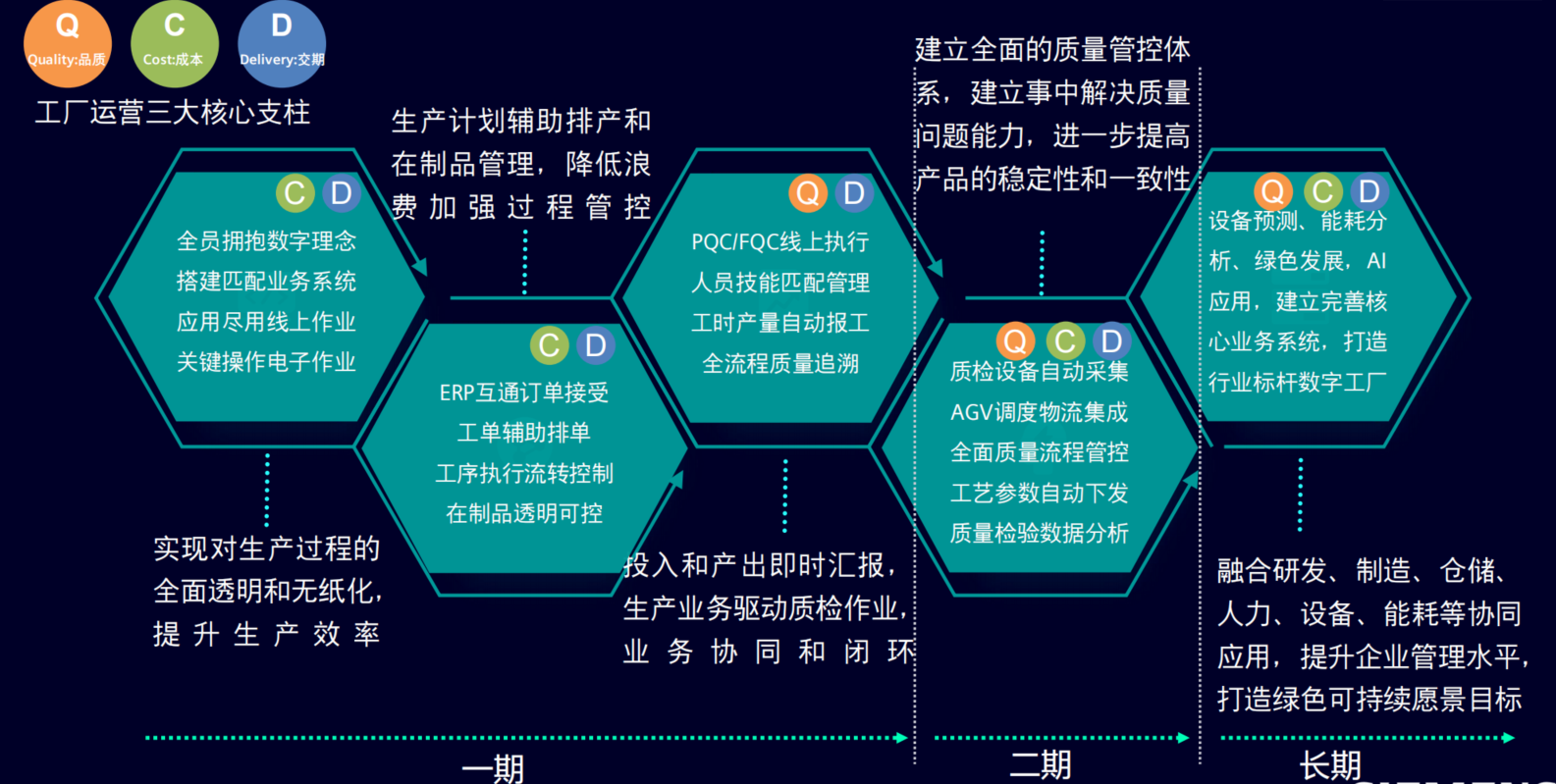

二、明确目标:以 QCD 为核心,分阶段推进转型

换热器数字化转型的核心目标,是围绕品质(Quality)、成本(Cost)、交期(Delivery) 三大支柱,分 "近、中、远" 三期实现全价值链升级,而非追求 "一步到位":

| 阶段 | 核心目标 | 关键措施 |

|---|---|---|

| 短期(一期) | 生产透明化、无纸化 | 1. 打通基础数据:梳理物料、工艺数据,实现 PLM 与 MES 数据同步;2. 工单与排产优化:引入辅助排单系统,实现有限产能排产;3. 过程管控:在制品打码追溯,质量检验线上化;4. 系统集成:实现 ERP 与 MES 数据互通,订单、报工、库存协同。 |

| 中期(二期) | 效率提升、绿色发展 | 1. 智能应用:设备预测性维护、能耗分析,降低故障与能耗成本;2. 全流程质量闭环:从 IQC(来料检验)到 FQC(成品检验)全链路管控;3. 物流协同:AGV 调度与仓储集成,实现物料拉动式配送。 |

| 长期(远期) | 协同化、标杆化 | 1. 跨域协同:融合研发、制造、仓储、人力、设备数据,提升企业整体管理水平;2. 多工厂复制:将苏州工厂经验推广至全球其他工厂,实现快速低成本赋能;3. 绿色可持续:建立能源管理体系,打造行业标杆数字工厂。 |

三、落地路径:四大核心场景,破解制造难题

数字化转型的关键在于 "落地"。结合换热器生产特点,可通过四大核心场景,从 "数据 - 计划 - 执行 - 质量" 全流程突破:

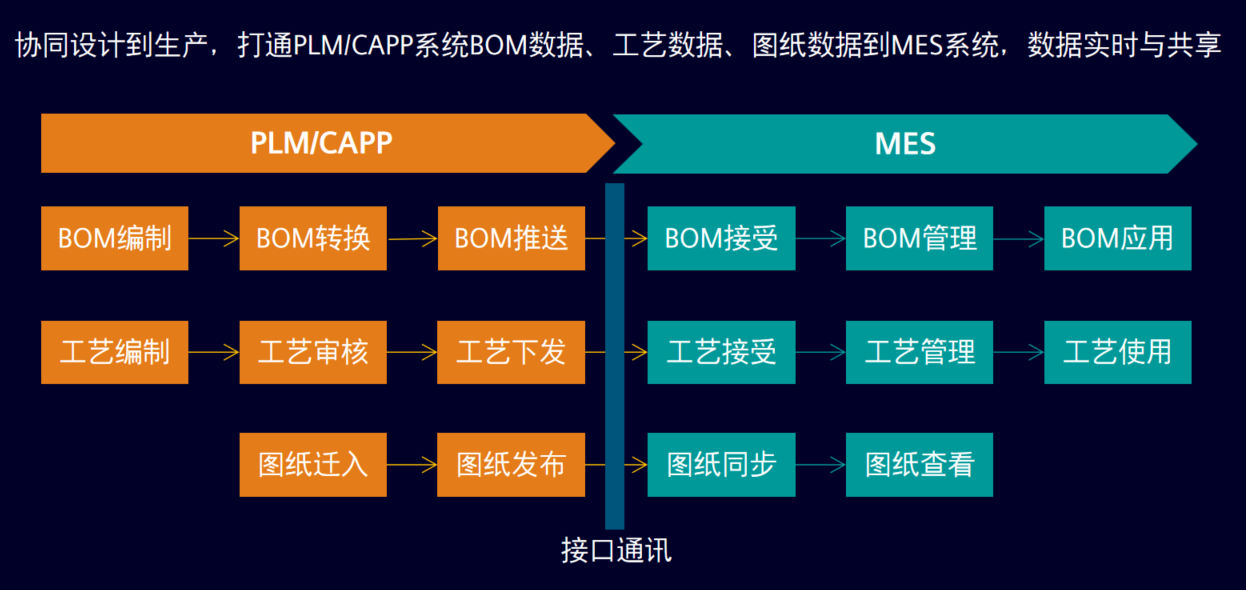

1. 基础数据结构化:打通生产的 "数据血脉"

- 数据打通:实现 PLM/CAPP(工艺管理系统)与 MES 的无缝集成,BOM、工艺参数、3D / 平面图纸实时同步至车间终端,操作工可直接在线查看,避免 "图纸版本错、工艺理解偏";

- 数据标准化:梳理物料编码规则,解决 "一物多码" 问题;建立统一工艺数据库,明确工序参数标准(如热处理炉温度需达 550℃去应力退火),实现工艺可配置、可复制、可审核;

- 数据治理:对物料属性、BOM 层级、工艺路线进行结构化管理,确保采购、领料、生产、检验各环节数据一致。

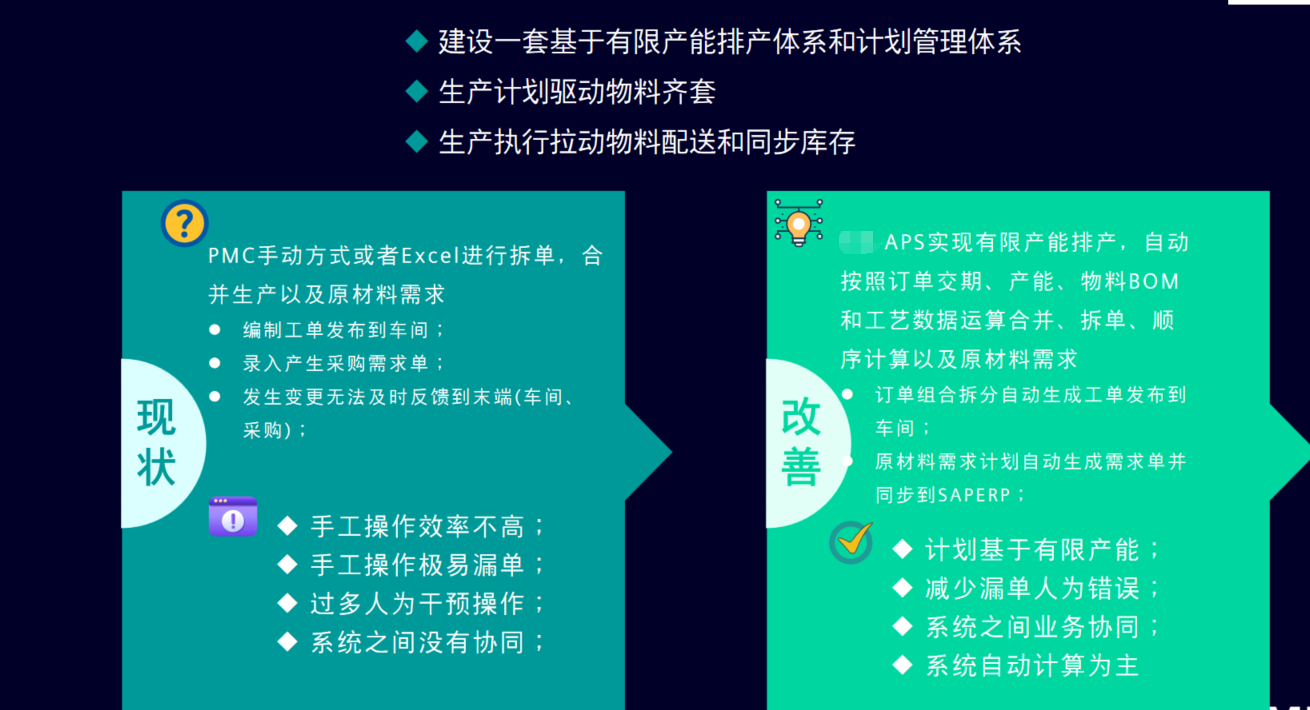

2. 工单排产与物料拉动:让计划 "精准可控"

- 有限产能排产:引入 APS(高级计划与排程)系统,结合设备负载、订单交期、物料齐套情况,自动拆单、合并工单,排产结果可直接指导车间生产,减少人为干预;

- 物料协同:MES 与 WMS(仓库管理系统)联动,工单释放前自动检查物料齐套状态,齐套后触发仓库配料与配送,避免 "停工待料";

- 动态调整:订单变更或设备故障时,系统自动重排计划,并同步至采购、车间,缩短调整周期。

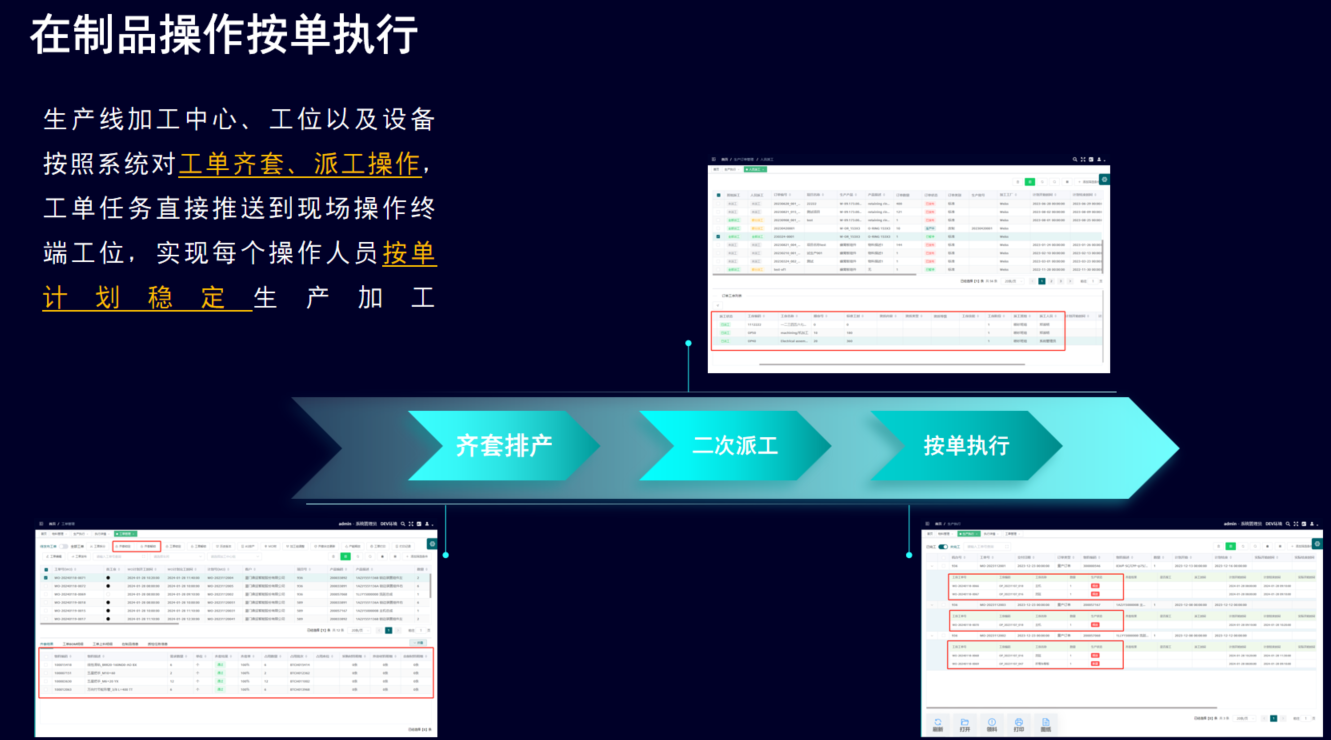

3. 在制品全流程管控:让流转 "透明高效"

- 打码赋码:对原材料、半成品、成品进行唯一码标识(如 RFID、磁吸标签),覆盖 "入库 - 加工 - 装配 - 检验 - 出库" 全环节,实时定位在制品位置;

- 状态可视化:通过车间看板与系统终端,实时显示在制品的工序进度、质量状态(合格 / 待返修)、责任人,调度员可快速分配任务;

- 流转协同:工序完成后,系统自动触发下工序接收通知,AGV 按指令转运,减少等待时间。

4. 质量闭环管理:从 "被动检验" 到 "主动预防"

- 线上化检验:IQC、PQC(过程检验)、FQC 全流程线上记录,检验任务自动推送至质检员终端,数据实时上传系统;

- 异常闭环:发现质量缺陷时,系统自动触发不合格处理流程(报废 / 返修 / 让步接收),并通知责任部门,避免缺陷流转;

- 数据追溯:建立 "订单 - 工单 - 物料 - 工序 - 检验 - 责任人" 全链路追溯体系,出现问题时 10 分钟内定位根因,降低损失;

- 预防分析:通过 SPC(统计过程控制)分析关键工艺参数(如焊接电流、胀管压力),提前预警质量风险。

四、核心支撑:MOM轻量级数字化平台,适配换热器制造需求

数字化落地离不开平台支撑。针对换热器行业 "多品种、小批量" 的特点,选择模块化、轻量化的制造运营平台(如轻量化MOM平台)可降低转型门槛与风险,其核心优势体现在 5 个方面:

1. 功能全面且灵活

平台涵盖 MES(生产执行)、WMS(仓储)、QMS(质量)、MMS(设备运维)、EMS(能源管理)、APS(排产)等核心模块,可按需配置 ------ 初期可先上线 MES+WMS 解决基础问题,后期逐步叠加 QMS、EMS,避免 "大而全" 的浪费。

2. IT 与 OT 深度融合

支持与 PLM、ERP、SCADA(设备监控系统)、AGV 调度系统集成,实现 "设计 - 计划 - 生产 - 设备 - 物流" 数据互通;同时可采集设备实时数据(如加工精度、温度),为预测性维护与质量分析提供支撑。

3. 低成本高适配

- 部署灵活:支持本地化与云部署,中小工厂无需大规模硬件投入;

- 无限点授权:按工厂授权,不限制产线数量与并发访问,后期扩产无需额外付费;

- 快速上线:基于微服务架构,模块化配置,4-6 个月即可完成核心功能上线,适配换热器工厂的快速转型需求。

4. 易用性强,降低培训成本

平台界面简洁,操作工通过车间终端即可完成报工、领料、查看图纸等操作;支持与钉钉、微信联动,异常信息(如设备故障、质量缺陷)实时推送至责任人,提升响应效率。

5. 数据安全与自主可控

自主研发,拥有软件著作权,数据存储与管理符合国内法规,避免核心生产数据泄露风险。

五、案例参考:跨行业实践验证数字化价值

虽然不同行业的生产模式存在差异,但数字化的核心逻辑相通。以下 3 个跨行业案例,可为换热器企业提供参考:

1. 流延膜装备制造:从 "交付难" 到 "透明化"

某流延膜设备企业面临 "订单交付延迟、质量追溯难" 问题,通过轻量化MOM平台上线 MES+APS+WMS 系统:

- APS 实现有限产能排产,交付准时率提升 35%;

- MES 实现工单执行透明化,生产周期缩短 20%;

- WMS + 打码追溯,物料流转效率提升 40%,质量问题追溯时间从 3 天缩至 10 分钟。

2. 电机装配新工厂:从 "零基础" 到 "快速落地"

某新建电机装配工厂信息化基础薄弱,通过轻量化MOM平台轻量化 MES+WMS 解决方案:

- 4 个月完成 "车间布局规划 - 业务流程设计 - 系统上线" 全流程;

- 实现订单接收、工单派工、物料配送、质量检验全线上化;

- 人均产出率提升 25%,新工厂快速达到设计产能。

3. 光伏单晶工厂:从 "手工生产" 到 "智慧标杆"

某全球最大单体单晶工厂(年产能 45GW),通过轻量化MOM平台实现全自动化生产:

- 生产模式从 "推式" 转为 "拉式",在制品库存降低 30%;

- 设备 OEE(综合效率)提升至 85%,人均产出率提升 250%;

- 质量不良率下降 60%,成为光伏行业数字化标杆。

六、结语:数字化转型,不止于 "技术",更在于 "持续进化"

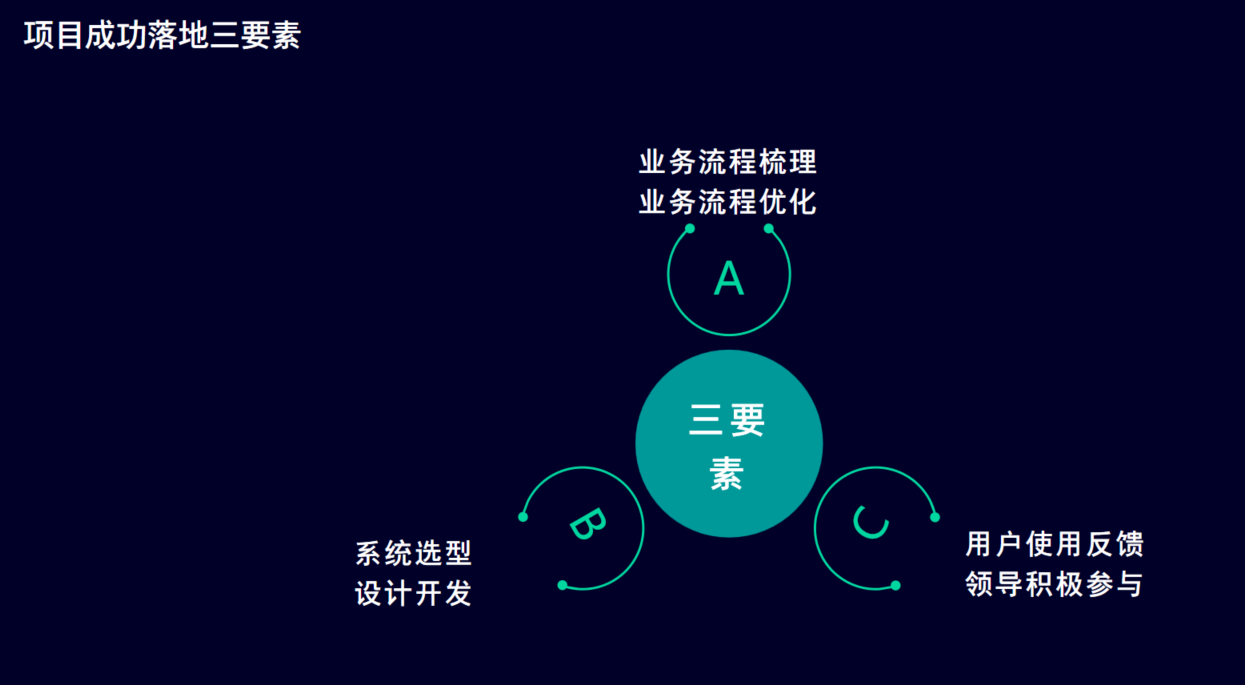

换热器制造的数字化转型,不是简单的 "上系统、买设备",而是从 "数据标准化" 到 "流程优化",再到 "管理升级" 的持续过程。其核心价值不仅是提升效率、降低成本,更在于通过数据驱动,让制造过程从 "黑箱" 变为 "透明可控",让质量风险从 "事后补救" 变为 "事前预防",最终实现 "可持续发展" 的长期目标。

对于换热器企业而言,当下无需追求 "一步到位",可从 "基础数据梳理""工单排产优化" 等小切口入手,选择适配的轻量化平台,逐步验证价值、积累经验 ------ 毕竟,数字化转型的本质,是 "用持续的小升级,实现长期的大突破"。