目录:

一、KrF光刻胶种类及其性能特征和应用要求

二、ArF光刻胶种类及其性能特征和应用要求

三、KrF/ArF胶光学放大原理及其光化学行为过程和控制

四、KrF/ArF胶用树脂材料技术及前沿进展

五、KrF/ArF胶用溶剂材料技术及前沿进展

六、KrF/ArF胶用淬灭剂材料技术及前沿进展

七、KrF/ArF胶用添加剂材料技术及前沿进展

一、KrF光刻胶种类及其性能特征和应用要求

(一)种类与特征

根据显影原理和工艺需求,KrF光刻胶主要分为两类:

- 正性光刻胶(正胶)

原理:曝光区溶于显影液,非曝光区形成图形。

特点:分辨率高(0.13--0.25μm),形貌陡直,适合逻辑电路关键层(如离子注入、刻蚀掩模)。

代表产品:信越SEPR系列、TOK P/DP系列等。

- 负性光刻胶(负胶)

- 原理:

曝光区交联后不溶,非曝光区溶解。

- 细分类型:

高分辨率负胶:耐显影液渗透,适用于高深宽比图形。

金属剥离负胶(Lift-off型):具倒梯形形貌(侧壁角度>90°),便于剥离后形成金属电极,分辨率可达140nm。

厚胶:厚度2.5--15μm,用于高深宽比结构(如3D NAND),需高光源透过性。

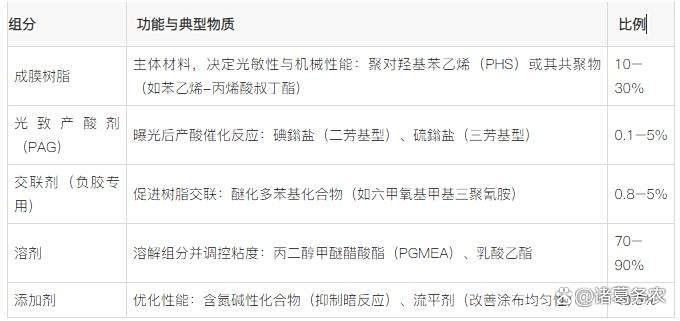

(二) 成分组成

- KrF光刻胶的核心组分及作用

KrF光刻胶的核心组分(示例)及作用

- 特殊配方示例:

Lift-off负胶:需控制交联剂结构(如醚化三聚氰胺)以实现倒梯形轮廓。

抗倒塌配方:添加酚醛树脂(2--20份)增强基材附着力,减少图形倒塌。

(三) 性能特征

- 分辨率与形貌控制

正胶分辨率达0.13μm(如晶瑞电材量产型号)10,负胶Lift-off型分辨率突破至140nm。

形貌要求:逻辑电路需陡直侧壁(>88°),Lift-off工艺需倒梯形(底部内凹)。

- 耐工艺性

耐刻蚀/离子注入:高交联密度负胶可抵抗等离子轰击及化学腐蚀。

热稳定性:玻璃化温度(Tg)需>150°C,避免烘烤变形。

- 去胶兼容性

传统交联负胶需干法去胶(等离子轰击),新型负胶(如去活化机理)支持湿法去胶(NMP浸泡)。

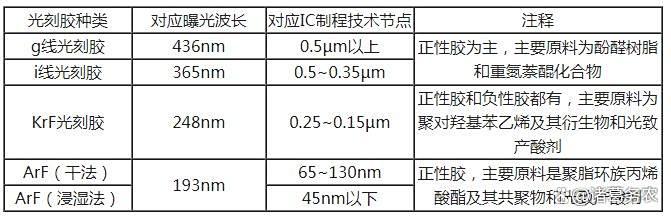

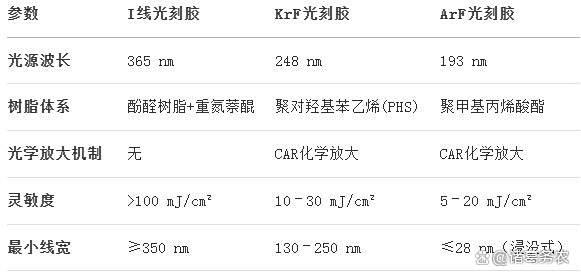

半导体光刻胶分类

(四) 应用场景与要求

- 集成电路制造

场景:非关键层,离子注入掩模、金属互连刻蚀、钝化层开窗等(0.13--0.25μm节点);厚胶应用,3D NAND的高深宽比沟槽刻蚀(需胶厚>5μm)。

要求:高粘附性(防剥离)、低金属杂质(<1ppb)、批次一致性(分子量分布PDI<1.2)。

- 化合物半导体与传感器

场景:声表面波滤波器(SAW),Lift-off工艺制作微米级金属电极(如博康HTKN601负胶);MEMS器件,厚胶结构支撑层。

要求:倒梯形形貌控制(侧壁角度100--110°)、显影后无残留。

- 成熟制程扩产需求

驱动因素:全球8寸/12寸晶圆厂产能提升(2025年8寸产能超700万片/月),拉动KrF胶需求。

成本优势:较ArF胶价格低30--50%,适合45nm以上非关键层。

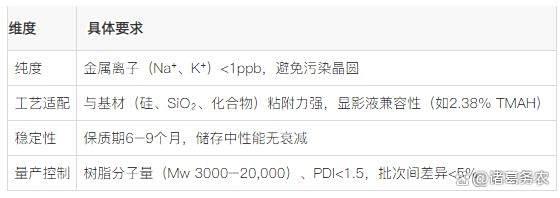

(五)应用的核心要求

- 核心要求

KrF光刻胶应用核心要求

- 国产化进展:

原料:八亿时空实现PHS树脂百公斤级量产(PDI<1.2)。

光刻胶:晶瑞电材KrF胶量产(0.25--0.13μm);博康Lift-off胶用于SAW器件。

(六)总结

KrF光刻胶通过正胶/负胶体系适配不同工艺场景,其性能核心在于分辨率、形貌控制及耐工艺性。随着8/12寸晶圆厂扩产,KrF胶在成熟制程中性价比优势显著,但国产化仍面临原料纯度、量产稳定性及客户认证(验证周期≥2年)等挑战。未来突破需聚焦 Lift-off负胶形貌优化、厚胶透光性提升及 供应链自主化。

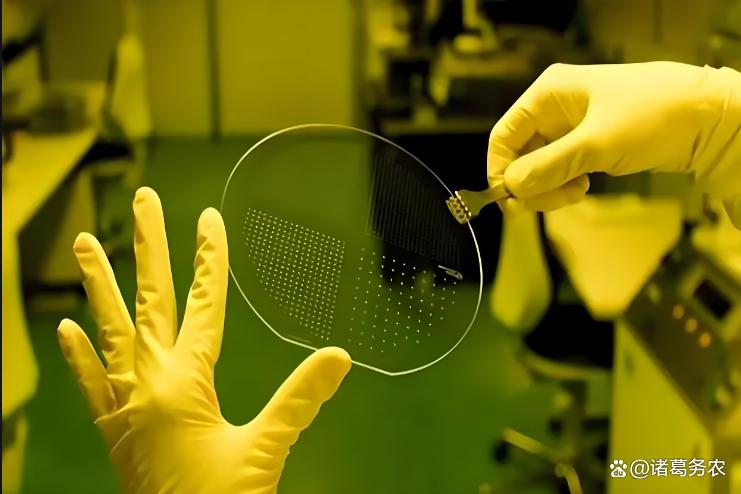

krf负性光刻胶

二、ArF光刻胶种类及其性能特征和应用要求

(一)种类划分(按工艺与结构)

- 干法ArF光刻胶

工艺特点:在干燥环境下曝光,无需浸液层,适用于193nm光源。

制程范围:主要覆盖65--130nm技术节点(如逻辑芯片后段金属布线层)。

代表配方:树脂以聚脂环族丙烯酸酯为主,光产酸剂(PAG)采用碘鎓盐或硫鎓盐。

- 浸没式ArF光刻胶(ArFi)

1)工艺特点:

通过水浸没层提升折射率,分辨率更高,可延伸至7nm DUV制程。

2)创新方向:

无PFAS配方:富士胶片2025年开发的新型浸没胶,通过强化疏水性减少水残留,适用于28nm金属布线且环保达标。

低边缘粗糙度树脂:南大光电2025年专利引入柔性丙烯酸酯单体(占比0.1--20%),降低玻璃化转变温度(Tg),显影均匀性提升,减少图形粗糙度。

- 正胶与负胶类型

正胶:曝光区溶解,形成凸图形,占主流(如南大光电55nm逻辑芯片认证产品)。

负胶:曝光区交联固化,形成凹图形,用于特定封装或Lift-off工艺(如富士胶片车规级产品)。

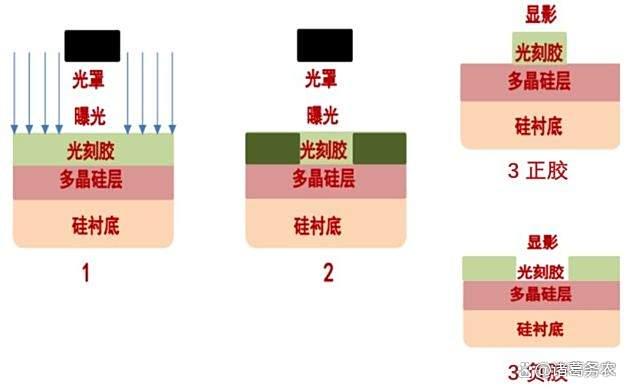

正胶与负胶的显影过程

(二)成分组成与功能

ArF光刻胶的核心组分及作用

配方示例:南大光电干法ArF胶(55nm认证)------树脂90份 + PAG 5份 + PGMEA 1500份 + 淬灭剂1.5份。

(三)性能特征

- 分辨率与线宽控制

干法分辨率:65--90nm(南大光电55nm后段工艺认证)5;浸没式可达28nm(富士胶片)及14nm(南大光电小批量订单)。

边缘粗糙度(LWR):关键指标,先进制程需≤3.5nm;柔性单体树脂可降低链缠结,显影均匀性提升20%。

- 灵敏度与工艺窗口

曝光剂量需≤30mJ/cm²(高灵敏度减少晶圆损伤),酸反应效率提升(富士胶片无PFAS胶)。聚焦深度(DOF)≥0.2μm,适应基材形貌起伏。

- 耐工艺性

耐刻蚀性:交联密度高,抵抗等离子体轰击(干法刻蚀损失率<10nm/min)。

热稳定性:玻璃化转变温度(Tg)>150°C,避免后烘变形。

(四)应用场景与配套要求

- 集成电路制造

逻辑/存储芯片:55--28nm成熟制程,金属布线、接触孔(南大光电国产胶主战场);14--7nm先进制程,浸没式+多重曝光,需低LWR胶(如南大光电7nm订单)。

要求:金属杂质<0.1ppb,批次一致性(分子量分布PDI<1.5),与涂胶显影设备兼容(如芯源微国产设备)。

- 车规级与工业半导体

场景:功率器件(IGBT)、传感器(MEMS)、工业MCU,侧重可靠性与成本。

要求:宽工艺窗口(适应产线波动),热循环稳定性(-40--150°C);无PFAS设计满足环保法规(如富士胶片方案)。

- 先进封装

场景:2.5D/3D集成、Chiplet封装(需厚胶与高深宽比结构)。

要求:低应力树脂防翘曲,适配透明封装材料(如光敏聚酰亚胺PSPI)。

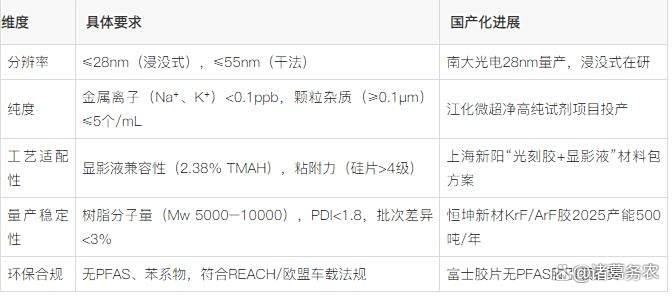

(五)核心应用要求

ArF光刻胶核心应用要求

(六)总结与趋势

- 技术突破:

国产ArF胶从55nm干法延伸至28nm浸没式,低LWR树脂、无PFAS配方成为创新焦点。

- 国产替代:

2025年KrF/ArF国产化率目标10%,南大光电、彤程新材等企业产能加速扩张(南大500吨/年)。

- 挑战与机遇:

挑战:EUV胶仍依赖进口,车规认证周期长(>2年),树脂/PAG纯度待提升。

机遇:政策扶持(大基金三期500亿)、珠海/安徽产业集群建设,封装与车规市场增量显著。

未来ArF光刻胶将向 "高性能-绿色化-全链条" 演进:分辨率逼近EUV极限,环保添加剂普及,设备-材料-工艺协同突破(如芯源微涂胶设备+南大光电胶)。

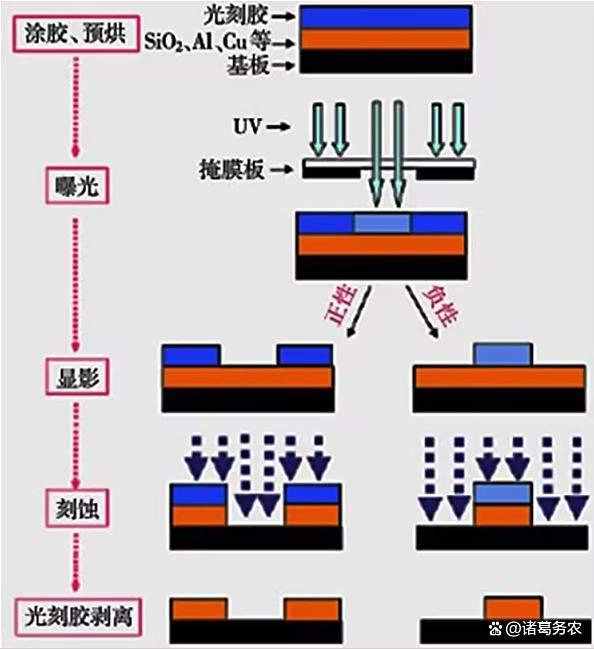

光刻示意简图

三、KrF/ArF胶光学放大原理及其光化学行为过程和控制

(一)光学放大原理与价值意义

- 化学放大(CAR)核心机制

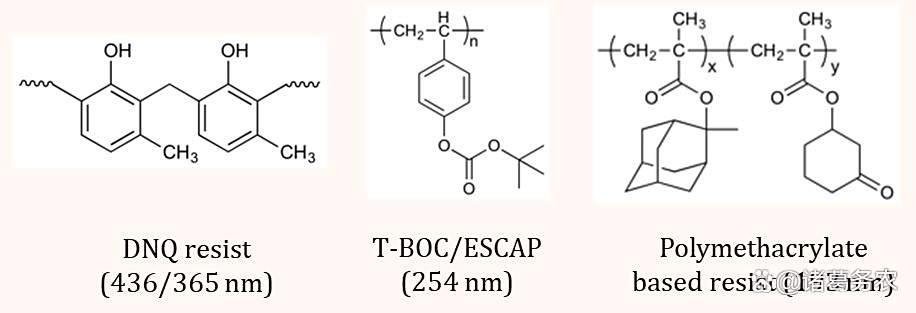

基本原理:KrF/ArF光刻胶采用化学放大光阻体系(CAR),其核心是通过光致产酸剂(PAG) 曝光后产生质子酸(H⁺),在后续后烘(PEB) 阶段,酸催化树脂脱保护反应(如叔丁氧羰基脱保护生成羧基),实现溶解性转变。该过程中酸不被消耗,可连续催化反应,实现信号级联放大,显著提升光子利用率。

价值体现:①灵敏度提升,传统DQN光刻胶需直接化学键断裂,光子效率低;CAR技术将光子需求降低10倍以上,解决短波长(KrF 248nm、ArF 193nm)光源光子数不足的瓶颈; ②分辨率突破:通过酸扩散范围控制(典型扩散长度10--20nm),支持≤28nm线宽制程(如ArFi浸没式光刻),推动摩尔定律延续。

- 光刻胶类型的光学特性对比

不同类型光刻胶光学特性对比

(二) 光化学行为过程

- 反应路径与关键步骤

曝光阶段:光致产酸剂(PAG,如碘鎓盐)吸收光子生成H⁺(例:Ph₂I⁺SbF₆⁻ → Ph₂I• + •SbF₆ → PhI + H⁺ + SbF₆⁻)。

后烘(PEB):酸催化树脂脱保护:如PHS树脂的叔丁氧羰基(t-BOC) 脱保护生成碱溶性羧基(反应活化能≈30--50 kJ/mol)。

显影阶段:碱性显影液(如2.38% TMAH)溶解脱保护区域,形成正性图形;负胶则通过交联反应实现非曝光区保留。

- 光化学行为调控

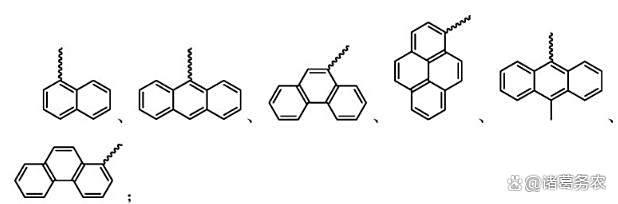

KrF树脂设计:引入高紫外吸收基团(如苯甲酰基)调节248nm光透过率;低活化能脱保护基团(如缩醛结构)降低PEB温度(≈100℃),抑制酸扩散导致的线宽偏差。

ArF树脂优化:脂环族丙烯酸酯树脂(如甲基丙烯酸金刚烷酯)提升193nm透光性,添加腈基单体增强基材附着力,减少图形剥离。

不同波长光源对应光刻胶成分示意图

(三) 动力学与热力学控制

- 动力学控制核心

- 酸扩散控制:

淬灭剂作用:添加三级胺类淬灭剂(如三(二甲氨基)环己烷),通过质子化反应捕获过量H⁺,将酸扩散长度压缩至<15nm,降低线边缘粗糙度(LWR)。

扩散方程:酸浓度梯度服从Fick定律:,扩散系数D需控制在10⁻¹⁰--10⁻¹² m²/s。

- 反应速率优化:

低活化能脱保护基团(如ECPMA单体)使反应能在≤110℃完成,避免高温导致副反应。

- 热力学平衡设计

玻璃化转变温度(Tg):树脂Tg需>150℃(如PHS的Tg≈160℃),防止PEB时聚合物链段运动导致图形变形。

显影热力学:脱保护后羧基解离常数(pKa)需<7,确保在碱性显影液中充分溶解(ΔG<0)。

- 工艺协同控制

光刻胶工作过程工艺协同控制

(四) 技术挑战与前沿方向

- 分辨率极限突破

EUV延伸需求:ArF光刻胶通过金属氧化物淬灭剂(如氧化锆纳米颗粒)适配EUV高灵敏度需求,但需解决纳米颗粒分散稳定性(PDI<0.1)。

随机噪声抑制:分子级自组装层(SAM)修饰表面,减少光子散粒噪声导致的边缘粗糙。

- 绿色化与热稳定性

无胺淬灭体系:酚醛类质子捕获剂替代胺类淬灭剂,避免高温挥发污染(车规级芯片要求ISO 14687)。

低温PEB工艺:开发活化能<30 kJ/mol的脱保护基团,将PEB温度降至90℃以下,匹配3D NAND多层堆叠结构。

- 智能化控制

AI预测模型:通过分子动力学模拟酸扩散路径与淬灭剂效率(如恒坤新材平台缩短研发周期60%)。

在线监测:原位FTIR实时检测PEB过程脱保护率,动态调节温度场分布。

(五)总结

- 小结

KrF/ArF光刻胶的光学放大本质是光酸催化级联反应与扩散-反应平衡控制的精密耦合:

价值层面:CAR技术突破短波长光子数限制,支撑28nm以下制程,成为摩尔定律延续的关键材料;

光化学行为:PAG光解→酸催化脱保护→碱溶显影的三步路径,受树脂基团活化能与淬灭剂扩散系数共同调控;

控制核心:动力学上通过淬灭剂压缩酸扩散,热力学上优化脱保护能垒与Tg,实现纳米级图形精度。

- 未来突破点:

EUV兼容淬灭剂的量产稳定性(金属氧化物分散);车规级低温PEB光刻胶认证(周期>2年);基于AI的"树脂-PAG-淬灭剂"三元协同设计平台构建。

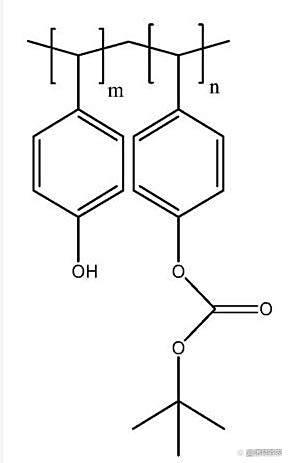

krf树脂和化学放大型光致抗蚀剂

(未完待续)