论文题目:A comprehensive survey of image synthesis approaches for Deep Learning-based surface defect detection in manufacturing(基于深度学习的制造业表面缺陷检测图像合成方法综述)

期刊:Computers in Industry

摘要:制造缺陷的检测是保证产品质量和安全的关键环节。缺陷检测过程的自动化和检测精度的提高是工业质量控制的关键目标。然而,制造过程的复杂性给开发有效的缺陷检测模型带来了巨大的障碍。深度学习(DL)模型已经成为一种潜在的缺陷检测解决方案,它可以从广泛的数据集中学习模式,而无需深入了解制造过程。然而,训练这样的深度学习模型需要大量的数据,而从真实的制造环境中收集这些数据通常是困难和昂贵的。为了应对这些挑战,研究人员提出了合成图像生成来促进深度学习模型的训练。现有文献主要集中于合成缺陷图像生成的两种主要方法:基于计算机图形学的方法和基于dl的方法。然而,关注基于dl的方法的文献综述数量有限,而对缺陷图像合成中扩散模型的最新进展则没有评论。此外,目前还没有针对基于计算机图形的缺陷图像生成技术的应用进行全面的综述。因此,本文全面回顾了基于计算机图形学的方法以及用于人工图像合成的基于dl的方法的最新发展。这篇综述论述了各种技术,它们的优点和局限性,以及它们对制造过程中缺陷检测的影响。

论文详细分析

一、论文识别的核心问题

这篇综述论文识别了制造业中基于深度学习的表面缺陷检测面临的几个关键挑战:

1. 数据集规模不足

- 深度学习模型需要大量多样化的数据集,但在工业环境中很难获得

- 制造业的进步使缺陷发生率降至1%-5%,缺陷样本极其稀少

- 收集缺陷样本成本高昂

2. 数据不平衡和缺陷代表性问题

- 常见缺陷类型过度代表,稀有缺陷类型代表不足

- 某些缺陷在生产生命周期中随时间演变,训练数据中可能完全不存在(OOD缺陷)

- 类内变化难以充分学习

3. 标注工作量大

- 准确的缺陷标注依赖人工劳动

- 标注不一致和错误会降低模型性能

4. 文献综述空白

- 缺乏针对计算机图形学方法生成缺陷图像的综合评述

- 对基于扩散模型等最新深度学习方法的综述不足

二、论文的创新贡献

1. 首个全面的双轨综述

这是第一篇同时覆盖计算机图形学方法 和深度学习方法用于工业缺陷图像合成的综合性综述。

2. 系统的方法学分类

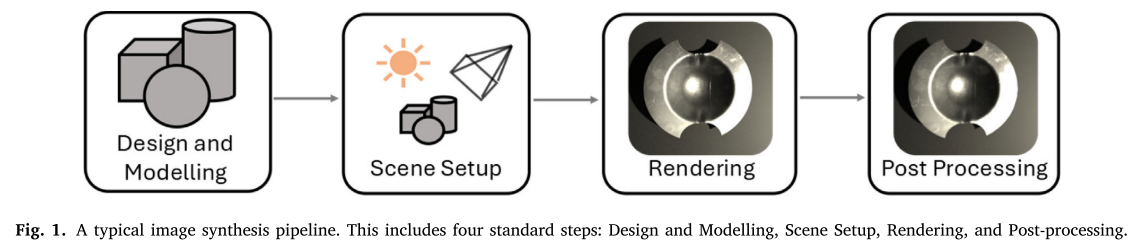

计算机图形学方法包括:

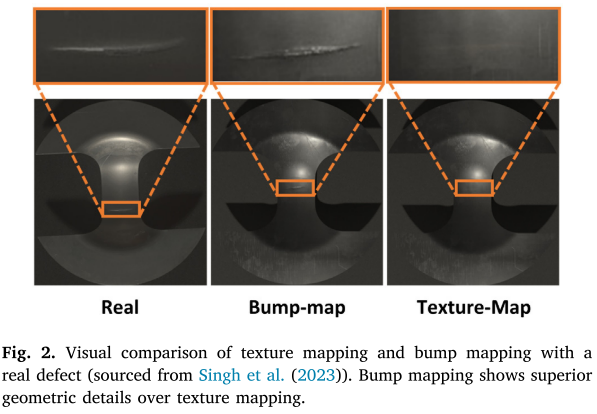

- 设计与建模(CAD、3D扫描、纹理映射、凹凸映射)

- 场景设置(光源、相机参数)

- 渲染(基于物理的渲染、路径追踪)

- 后处理(降噪、色彩校正)

深度学习方法分为四类:

- Vanilla GAN及其变体(DCGAN, WGAN, WGAN-GP):用于数据增强

- 条件GAN及其变体(StyleGAN, ACGAN):提供对缺陷类型、形状和位置的控制

- CycleGAN及其变体:无需配对数据的域适应

- 扩散模型(DDPM, LDM, DDIM):高保真图像生成

3. 详细的应用分类

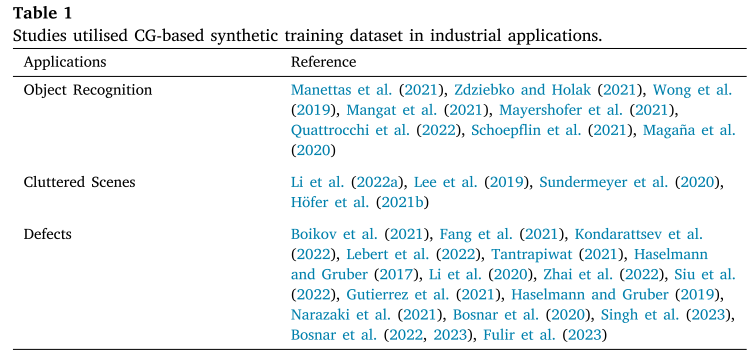

论文系统地将应用分为:

- 对象识别

- 混乱场景中的识别

- 缺陷识别(按表面类型:平面、圆柱形;按行业:钢铁、混凝土、传送带等)

4. 方法比较框架

论文提供了一个清晰的分类框架(表4),根据以下维度比较方法:

- 目标应用目标

- 优势

- 局限性

- 示例研究

- 用例

5. 实际部署洞察

论文讨论了实际挑战:

- 域差距问题

- 计算成本

- OOD缺陷生成能力

- 不同制造环境的适用性

三、主要研究结果

1. 计算机图形学方法的发现

优势:

- 完全控制几何形状、光照和材料属性

- 可以通过领域知识模拟未见过的缺陷

- 不需要大型训练数据集

- 物理上可解释

局限性:

- 需要大量人工工作

- 自动化程度低

- 可能存在域差距

- 需要CAD模型或专业知识

最佳应用场景:

- 汽车行业

- 金属成型

- 机械部件检测

- 有标准化几何形状的场景

关键研究示例:

- Singh等人(2023):使用基于物理的模拟(FEM)生成冲压缺陷

- Bosnar等人(2023):参数化缺陷生成用于凹痕和划痕

2. 深度学习方法的发现

Vanilla GAN:

- 性能提升: Gao等人(2022)使用DCGAN增强后F1分数从95.36%提升至98.4%

- 最适合: 平坦表面(钢材、混凝土、传送带)的分布内增强

- 局限: 无法生成OOD样本,容易出现模式崩溃

条件GAN:

- 控制能力: 可以指定缺陷类别、形状和位置

- 性能: Wu等人(2020)在仅使用3张真实图像时,MIoU从50%提升至58%

- FID改进: TARGAN将FID从99.426(DCGAN)降至31.861

- 应用: 晶圆缺陷、IC封装、钢材表面

CycleGAN:

- 跨域迁移: Branikas等人(2023)利用道路裂缝数据生成核燃料通道缺陷

- 准确率: McKnight等人(2024)达到87%准确率,接近真实数据训练的89.8%

- FID改进: Zhang等人(2021a)的Defect-GAN达到65.6 FID,优于CycleGAN的94.5

扩散模型:

- 图像质量: Liu等人(2023)达到7.23 FID,优于条件DM的17.34

- 训练策略: Tai等人(2024)通过优化实现64.49 FID

- 数据效率: Valvano等人(2024)仅使用10%真实数据达到79.7% IoU(全数据集为80.7%)

3. 方法选择指南

论文提供了基于应用需求的方法选择建议:

| 场景 | 推荐方法 | 原因 |

|---|---|---|

| 有CAD模型和物理模拟 | CG方法 | 完全控制,可模拟OOD |

| 已知分布内增强 | Vanilla GAN | 简单高效 |

| 需要控制缺陷属性 | 条件GAN | 可指定类别、位置、形状 |

| 缺乏配对数据 | CycleGAN | 可利用相关域数据 |

| 需要高保真度 | 扩散模型 | 最佳图像质量 |

4. 未来研究方向

论文识别了以下有前景的方向:

- 混合方法(结合CG和DL)

- 物理约束集成

- 交互式生成过程

- 与AR/VR/数字孪生集成

- 在DL方法中利用3D模型

- AI驱动的缺陷纹理生成

实际应用:如何选择?

论文提供了实用的决策框架:

| 你的情况 | 选择这个方法 | 原因 |

|---|---|---|

| 有产品的CAD模型 | CG方法 | 可以精确控制并模拟物理过程 |

| 只需要更多相同类型的缺陷 | Vanilla GAN | 简单快速 |

| 需要控制缺陷出现的位置 | 条件GAN | 可以用掩码指定位置 |

| 有相关但不完全匹配的数据 | CycleGAN | 可以跨域迁移 |

| 需要最高的图像质量 | 扩散模型 | 当前最先进的结果 |

真实世界的影响

让我们看一些具体的性能数字:

- 金属齿轮检测(Gao等,2022):F1分数从95.36%提升至98.4%

- 钢材缺陷分割(Boikov等,2021):Dice分数0.63(合成)vs 0.56(真实)

- 混凝土裂缝(Ali和Cha,2022):使用注意力机制的WGAN使MIoU提高12%

尚未解决的挑战

论文坦诚地讨论了局限性:

- 域差距:合成图像仍然不能完美匹配真实条件

- 计算成本:特别是扩散模型,推理缓慢

- 泛化:大多数方法仍在学术数据集上测试,而非真实生产线

- 表面复杂性:金属反射表面特别具有挑战性

未来展望

论文概述了几个令人兴奋的方向:

- 混合方法:结合CG的控制与DL的学习能力

- 物理约束集成:在生成过程中嵌入物理定律

- 数字孪生集成:与实时监控系统连接

- 交互式生成:让领域专家通过草图或文本提示引导生成

为什么这篇综述很重要

这不仅仅是另一篇文献综述。它是:

- 全面的:涵盖80多项研究,从2017年到2024年

- 实用的:提供明确的方法选择指南

- 前瞻性的:识别新兴趋势(扩散模型的爆炸式增长)

- 诚实的:讨论真实的局限性和挑战

关键要点

如果你正在制造业中从事质量控制工作:

- 合成数据不是可选的------随着缺陷变得更罕见,它是必需的

- 一种方法不能适用所有情况------根据你的具体需求选择工具

- 混合策略往往效果最好------结合CG和DL方法

- 该领域发展迅速------特别是扩散模型显示出巨大潜力

结论

这篇综述来得正是时候。随着工业4.0和AI驱动质量控制的推进,对多样化训练数据的需求只会增长。通过系统地映射整个合成图像生成领域,Singh和同事们为研究人员和实践者提供了宝贵的路线图。

无论你是开发缺陷检测系统的AI研究人员、希望实施自动化检测的制造工程师,还是对工业AI应用感兴趣的学生,这篇论文都提供了必要的理论基础和实用指导。

制造业的未来不仅仅在于完美的生产------还在于完美地检测不完美。合成数据生成是实现这一目标的关键技术。

你在工业缺陷检测中有使用合成数据的经验吗?哪种方法最适合你的应用?在评论中分享你的想法!