好的,我们来解析一下 PLC 控制编程和触摸屏(HMI)程序开发设计的关键要点和流程。

一、 PLC 控制编程解析

PLC(可编程逻辑控制器)是工业自动化控制的核心设备。其编程的核心思想是基于输入状态的变化,通过执行用户编写的程序逻辑,产生相应的输出控制信号。

1. 基本原理

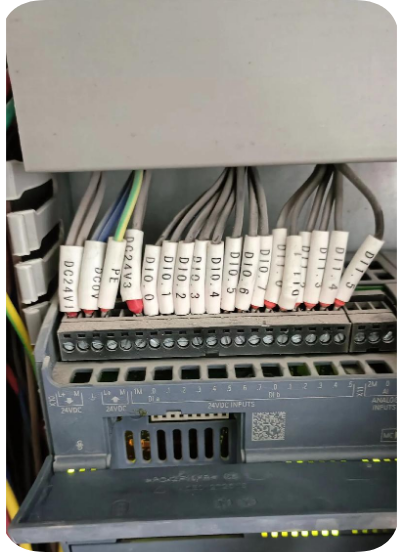

- 输入采集 (Input Scan): PLC 实时扫描连接的数字量输入点 和模拟量输入通道 获取传感器、按钮等的状态或数值。

- 程序执行 (Program Execution): PLC 的 CPU 按照用户编写的程序(通常存储在存储器中)逐条执行逻辑运算。

- 输出刷新 (Output Update): 根据程序执行的结果,更新数字量输出点 和模拟量输出通道 的状态,驱动继电器、接触器、阀门等执行机构。

- 通信处理 (Communication Handling): 处理与 HMI、其他 PLC、上位机等设备的通信请求。

- 这个过程周而复始地循环执行,称为 扫描周期。

2. 常用编程语言 (IEC 61131-3 标准)

2. 常用编程语言 (IEC 61131-3 标准)

-

梯形图 (Ladder Diagram - LD): 最常用,图形化语言,类似继电器控制电路图,直观易学。例如一个简单的启保停电路:

功能块图 (Function Block Diagram - FBD): 图形化语言,通过连接预定义或自定义的功能块来构建程序。

-

结构化文本 (Structured Text - ST): 高级文本语言,类似 Pascal 或 C,适合复杂算法和数据处理。

-

顺序功能图 (Sequential Function Chart - SFC): 用于描述顺序控制过程,将复杂过程分解为步骤和转移条件。

-

指令表 (Instruction List - IL): 低级文本语言,类似汇编,现在较少使用。

3. 编程核心要素

- 变量定义: 定义输入、输出、中间变量、定时器、计数器、数据块等。例如定义一个电机启动按钮输入:

StartButton AT %I0.0 : BOOL; - 逻辑控制: 实现 AND, OR, NOT, 比较、计算等基本逻辑。

- 时序控制: 使用定时器 实现延时、脉冲等功能。

- 计数控制: 使用计数器 实现事件计数。

- 数据处理: 处理模拟量信号。

- 流程控制: 使用跳转、调用子程序 、返回等指令。

- 故障处理: 编写报警、联锁保护逻辑,确保设备安全。

4. 设计流程

4. 设计流程

- 需求分析: 明确控制对象、工艺流程、输入输出点、安全要求、通信需求。

- 硬件选型与配置: 选择合适的 PLC 型号、I/O 模块、通信模块,进行硬件组态。

- 软件组态: 在编程软件中配置 PLC 参数、网络参数、I/O 地址映射。

- 程序结构设计: 规划主程序、子程序、中断程序、功能块、数据块。

- 详细编程: 使用合适的编程语言编写控制逻辑。

- 模拟调试: 利用软件自带的仿真功能或离线模拟工具测试逻辑。

- 联机调试: 连接实际 PLC 和外围设备,进行在线调试、监控变量、强制 I/O。

- 文档编写: 编写程序注释、操作手册、维护手册。

- 现场调试与优化: 在生产环境中最终测试并优化程序。

二、 触摸屏 (HMI) 程序开发设计解析

HMI 是人机交互界面,用于操作人员监控现场设备状态、设置参数、启停设备、查看报警信息等。

1. 基本功能

- 数据监视: 显示 PLC 中的变量值(如温度 、压力 、电机状态 )。

- 设备控制: 通过按钮、开关等控件向 PLC 写入命令(如 )。

- 参数设置: 修改 PLC 中的设定值(如目标温度 )。

- 报警管理: 显示、确认、记录 PLC 触发的报警信息。

- 历史数据记录与趋势显示: 记录关键变量随时间的变化并绘制曲线。

- 用户管理: 不同操作权限的用户登录。

2. 开发核心要素

- 通信配置: 建立 HMI 与 PLC 之间的通信连接(如以太网、串口、Profibus 等),配置正确的协议(如 Modbus TCP/IP, S7 Communication, OPC UA)。

- 变量绑定 (Tagging): 这是核心!将 HMI 画面上的控件(如指示灯、数值显示框、按钮)与 PLC 中的具体变量地址关联起来。例如,HMI 上的一个指示灯状态绑定到 PLC 的 Q0.0。

- 画面设计: 设计美观、直观、符合操作习惯的画面。包括:

- 主画面/导航: 系统概览、主要设备状态。

- 设备操作画面: 单个设备或工段的详细状态和控制。

- 参数设置画面: 用于修改设定值。

- 报警画面: 显示当前和历史报警列表。

- 趋势画面: 显示实时或历史数据曲线。

- 用户管理画面: 登录、注销、修改密码。

- 控件使用:

- 显示类: 指示灯、数值显示、文本显示、仪表盘、趋势图。

- 操作类: 按钮、开关、数值输入框、下拉选择框。

- 辅助类: 画面切换按钮、时间日期显示。

- 动画功能: 根据 PLC 变量值变化,改变控件的状态(如颜色闪烁、位置移动、可见性)。

- 报警配置: 定义报警条件、报警文本、级别、确认方式。

- 数据记录: 配置需要记录的变量、采样周期、存储位置(HMI 内部存储器或外部存储卡)。

- 脚本/宏: 一些高级 HMI 支持脚本语言,用于实现复杂逻辑或特殊功能。

3. 设计流程

- 需求分析: 明确操作员需要监控哪些信息、进行哪些操作、需要哪些画面、报警要求、用户权限等。

- HMI 选型: 根据需求(屏幕尺寸、分辨率、性能、通信接口、存储容量)选择合适的 HMI 型号。

- 通信规划: 确定 HMI 与 PLC(可能不止一个)的通信方式和协议。

- 画面规划: 设计画面结构和布局草图,定义每个画面需要显示的内容和控件。

- 变量定义: 在 HMI 软件中定义需要使用的变量,并关联到 PLC 地址。

- 画面组态: 在 HMI 开发软件中创建画面,放置控件,设置控件属性(颜色、字体、范围),绑定变量,设置动画。

- 报警组态: 配置报警条目、触发条件、显示信息。

- 数据记录组态: 配置历史数据记录。

- 用户管理配置: 设置用户账号和权限等级。

- 模拟测试: 在 PC 上模拟运行 HMI 程序,测试画面切换、控件功能、报警触发等。

- 下载与联调: 将程序下载到 HMI 设备,连接 PLC,进行实际功能的联合调试。

- 文档编写: 编写 HMI 操作说明、画面索引、变量列表。

三、 PLC 与 HMI 协同工作

PLC 负责底层的实时控制 和逻辑处理 ,是"大脑"。HMI 负责信息显示 和人机交互 ,是"窗口"。两者通过通信紧密配合:

- 数据流 (HMI <- PLC): PLC 将设备状态、过程变量、报警信息等实时传送给 HMI 显示。

- 命令流 (HMI -> PLC): 操作员在 HMI 上的操作(按钮、参数修改)被转换成命令写入 PLC,PLC 程序根据这些命令执行相应的控制动作。

- 通信质量至关重要: 通信延迟或中断会导致 HMI 显示滞后或无法操作设备,影响生产。

总结

PLC 控制编程和 HMI 程序开发是工业自动化项目实施中的关键环节。PLC 编程侧重于逻辑性、实时性和可靠性 ,需要深入理解控制工艺。HMI 开发侧重于交互性、直观性和信息管理,需要考虑操作员的易用性。两者相辅相成,共同构成一个完整的自动化控制系统。掌握这两项技能,是成为一名合格的自动化工程师的基础。