1. 研究核心逻辑与价值

- 问题本质:液体静压转台的性能(如刚度、温升、流量、稳定性等)受多种工况参数(如供油压力、油膜厚度、油腔尺寸、润滑油粘度等)共同影响,且参数间往往存在复杂的非线性耦合关系。传统单变量或试错法难以找到全局最优解。

- 解决思路 :

- 用响应面方法(RSM)替代复杂、耗时的仿真/实验:通过有限的样本点(由实验设计方法生成)构建一个高精度的、计算快速的数学模型(响应面),来近似描述参数与性能指标间的复杂关系。

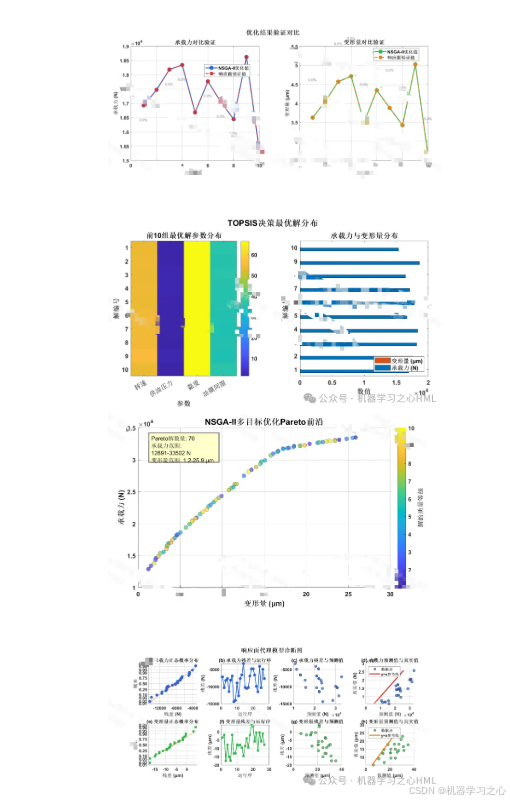

- 用NSGA-II算法处理多目标冲突:静压转台设计中,高刚度与低温升(低功耗)通常是相互冲突的目标。NSGA-II这类多目标遗传算法可以在一次运行中找出一系列最优折衷解(Pareto最优前沿),为决策者提供多种选择方案。

- 研究价值:实现从"经验设计"到"模型驱动优化设计"的转变,显著提升转台的综合性能,缩短研发周期,降低试制成本。

2. 关键技术步骤详解

步骤一:问题定义与参数化

- 确定设计变量 :明确可调的工况参数,如供油压力

P、初始油膜厚度h0、节流比ξ、润滑油动力粘度μ等。 - 确定优化目标 :通常为2-3个关键性能指标,例如:

- 最大化 转台承载刚度 (

Stiffness) - 最小化 系统总功耗 (

Power) 或温升 (Temperature) - 最小化 润滑油流量 (

Flow)

- 最大化 转台承载刚度 (

- 确定约束条件:如变量取值范围、最小油膜厚度(防止接触)、最高允许温度等。

步骤二:实验设计与数据采样

- 方法选择 :采用中心复合设计(CCD) 或Box-Behnken设计(BBD) 等响应面法常用的实验设计方法,在变量空间内科学地选取样本点。

- 数据获取 :对每个样本点,通过计算流体动力学(CFD)仿真 或高精度台架实验,计算出对应的目标函数值(刚度、温升等),形成建模所需的数据集。

步骤三:构建响应面模型(代理模型)

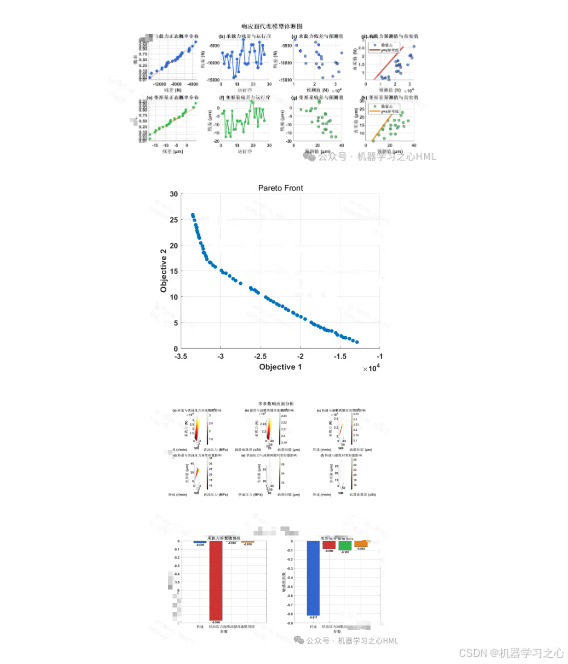

- 模型选择:通常采用二阶多项式回归模型。对于更复杂的非线性,可考虑Kriging模型或径向基函数(RBF)模型。

- 模型拟合与检验 :

- 使用最小二乘法等进行拟合。

- 通过决定系数(R²)、调整R²、均方根误差(RMSE) 等指标严格检验模型的预测精度和泛化能力。

- 方差分析(ANOVA) 用于判断模型和各项的显著性,识别关键影响参数。

步骤四:基于NSGA-II的多目标优化

- 将响应面模型作为目标函数计算器:在优化循环中,直接调用响应面模型来快速评估任何一组参数的性能,替代昂贵的仿真。

- 设置NSGA-II参数:定义种群大小、迭代代数、交叉概率、变异概率等。

- 运行优化 :算法将自动搜索并进化,最终输出一组Pareto最优解集。该解集中的每一个解,都在至少一个目标上优于其他解,且无法再继续改进。

步骤五:决策与验证

- Pareto前沿分析:可视化Pareto前沿,直观展示目标间的权衡关系(如刚度每增加一点,温升会升高多少)。

- 最终方案决策:可根据实际工程偏好(如优先保证刚度,或优先控制能耗),从Pareto解集中选择一个最佳折衷点。

- 仿真/实验验证 :对优化后的参数组合进行全参数CFD仿真或实际测试,验证其性能是否与预测相符,确保优化的可靠性。

3. 论文研究框架建议

标题:基于响应面方法与NSGA-II的液体静压转台工况参数匹配研究

摘要:

- 背景与问题:液体静压转台多目标优化的必要性。

- 方法:采用CCD实验设计、构建响应面代理模型,并耦合NSGA-II算法。

- 主要工作与结果:具体优化了哪些变量和目标,得到了怎样的Pareto前沿,最优解性能提升如何。

- 结论与意义。

第一章:绪论

- 研究背景与意义(精密制造装备、静压技术优势)。

- 国内外研究现状(静压转台优化方法综述,指出RSM和智能算法应用的趋势与不足)。

- 本研究主要内容与技术路线。

第二章:液体静压转台建模与性能指标分析

- 转台结构和工作原理。

- 关键工况参数及其影响机理分析。

- 优化目标(刚度、温升等)的数学模型或物理定义。

第三章:基于响应面法的代理模型构建

- 实验设计(DOE)方案选择与实施。

- CFD仿真/实验平台与样本数据获取。

- 响应面模型的建立、拟合与统计学检验。

- 模型精度分析与讨论。

第四章:基于NSGA-II的多目标参数优化

- NSGA-II算法原理与流程。

- 优化问题数学描述(变量、目标、约束)。

- 优化过程与参数设置。

- Pareto最优解集结果与分析。

第五章:结果验证与讨论

- 最优方案的选择与性能预测。

- 基于CFD/实验的优化结果验证与对比分析。

- 参数敏感性讨论。

第六章:总结与展望

- 全文工作总结与主要结论。

- 本研究的创新点。

- 不足之处与未来研究方向。

4. 可能的创新点提示

- 代理模型创新:对比不同响应面模型(多项式、Kriging、RBF)在静压转台优化中的精度与效率。

- 优化目标创新:引入动态特性(如振动衰减)或可靠性指标作为优化目标。

- 工程应用创新:将优化结果集成到转台控制系统中,实现工况参数的在线自适应匹配。