近几年,制造企业在开辟新业务、降本提质、加速交付的过程中,越来越频繁地听到一个词------"国产工业软件"。很多管理者知道这是趋势,却未真正理解。

政策为何频频聚焦工业软件?

国家对工业软件的支持并非"从零造轮子",而是基于现实挑战做出的系统安排。

1. 全球供应链波动加剧

底层工业软件长期依赖进口,一旦供应不稳定,被卡的不只是软件本身,而是研发、工艺、生产全链条。政策明确指向:供应链安全必须掌握在自己手里。 这与制造企业息息相关------没有软件,就没有产线的连续性。

2. 推动制造业数字化转型

从"制造"到"智造",关键不在机械,而在软件。一句话总结:数字化不是选做题,是必修课。 而工业软件正是数字化的底座。

3. 降本增效需求已刻不容缓

制造压力来自三方面:原料价格波动、人力成本上升、产品交付周期缩短。

政策目标很明确:通过软件推动流程再造,提高效率,降低成本。最终指向------让制造更确定。

重点政策里都在说些什么?制造企业必须读懂的关键词

梳理相关政策,可归纳三个关键词:自主、安全、可控。

1. 关键工业软件国产化替代

政策明确提出:

- 推动 CAD / CAE / PDM / MES 等关键软件国产突破

- 加速行业验证与商业落地

- 构建国产生态

说明国家要补的,不仅是"工具短板",更是工业链核心能力。

2. 打通研发、工艺、生产链条

研发数据沉在 CAD,工艺数据沉在 Excel,制造数据散在 MES,这类"信息孤岛"将会导致:

- BOM 不准

- 变更难追溯

- 现场返工多

政策要求:**数据要贯通、可共享、可追溯。**谁能打通研发与制造,谁就能掌握节奏。

3. 推动中小制造企业也能用得起

过去很多软件贵、难用、实施周期长。针对这一现实,政策提出:

- 鼓励 SaaS 交付模式

- 降低数字化门槛

- 提升灵活性和扩展性

目标明确:让软件真正用得上、用得好。

政策带来的不是压力,而是窗口机会

政策不是为了制造企业"再买一套软件",而是给企业提供了降低成本、提升效率、增强竞争力的路径。

1. 有助于存量业务提效

许多企业面临研发-工艺-生产脱节、变更靠口头、经验靠个人等问题,工业软件可以让:

- BOM 更准确

- 工艺更可控

- 数据可追溯

2. 有助于增量业务落地

柔性制造、定制化产品,需要强大的数字化能力。越复杂的需求,越离不开工业软件做底座。否则:订单来了也吃不下。

3. 提前布局,成为行业"强者"

政策支持 ≠ 所有人都能吃到红利。早布局、早打通流程 的企业,才会成为行业标杆**。**

制造企业现在应该做什么?

1. 不要盲目"集成一大堆系统"

重要的是解决关键问题,而非堆工具。

2. 从核心场景切入,逐步推进

- PDM ------ 先把数据管理起来

- 工艺编制 ------ 把工艺沉淀下来

- 可视化 ------ 提升沟通效率

每走一步,都要能计算结果。

3. 关注三项关键指标

- 研发与工艺交付周期

- 数据准确率(BOM、文件版本)

- 变更返工与停线次数

这三项,都是实打实的钱。

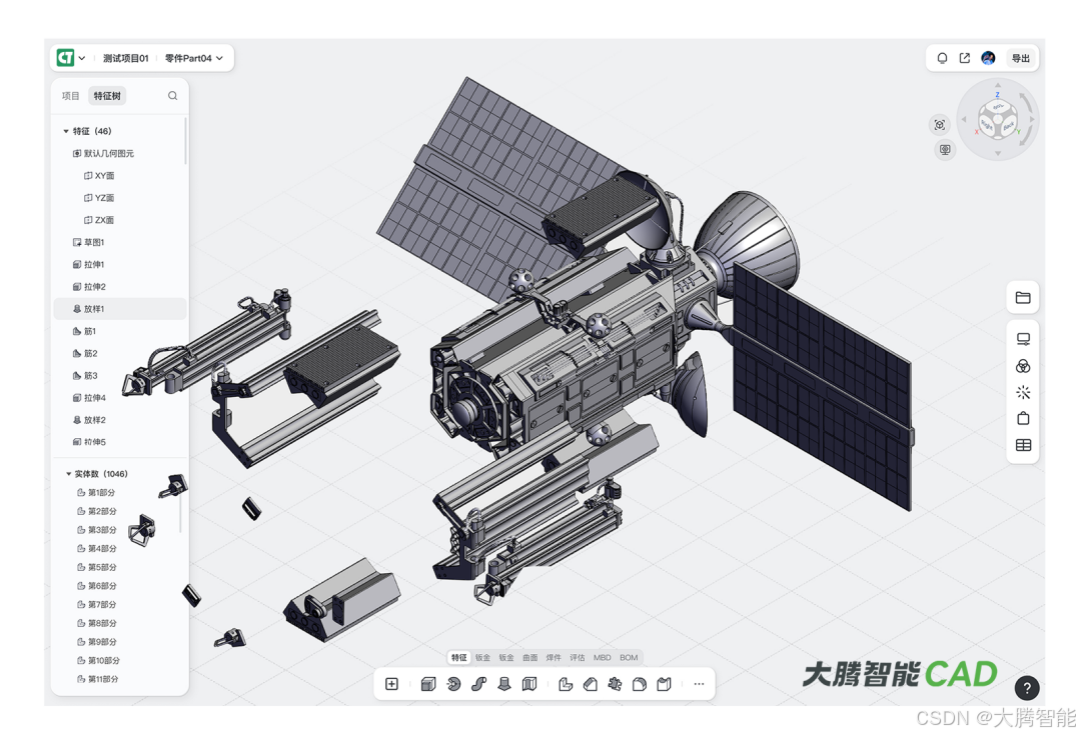

国产工业软件,已不是"备用方案"

国产工业软件过去几年加速成熟,从"能跑"进入"能用、好用、能规模落地"。其优势在制造企业中愈发明显:

- 更熟悉本土行业流程

- 实施周期短

- 与现有系统更容易集成

- 服务响应快

- 成本可控

国产软件解决的不是"替代",而是"更适合"。

国产工业软件的崛起既有政策驱动,也有产业和市场的内在需求。对制造企业而言,这既是挑战也是机会:通过有针对性的技术与流程改造,可以把政策红利转换为经营层面的实在收益。关键在于:以场景为根、以数据为轴、以可落地为准则,稳步推进数字化转型。