设计模式的革新已经成为企业构建数字化研发平台的关键抓手。目前,很多企业的三维设计更多局限在三维设计模型表达层面,而后端数据与业务信息的传递方式仍然采用传统二维设计的分离式管理模式,这导致企业在推进数字化平台建设时往往不自觉地回归传统二维设计的老路,最终使平台难以有效支撑企业向全流程三维数字化模式的持续转型。

传统二维设计模式VS三维设计模式的数字化平台

三维设计模式通过全生命周期数据贯通、参数化建模、智能仿真等技术,为数字化研发平台提供了坚实的技术底座。大腾智能通过CAD+看图+工艺装配+数据管理解决方案,构建完整的数字化研发平台解决方案,为数字化研发平台提供坚实的技术底座。

图片由AI辅助设计

**设计:**大腾智能CAD,支持参数化建模,支持从简单零件到复杂产品的建模和装配,AI驱动设计,模型精度达到微米级,适配国内企业需求,提供本地化技术支持与定制服务。

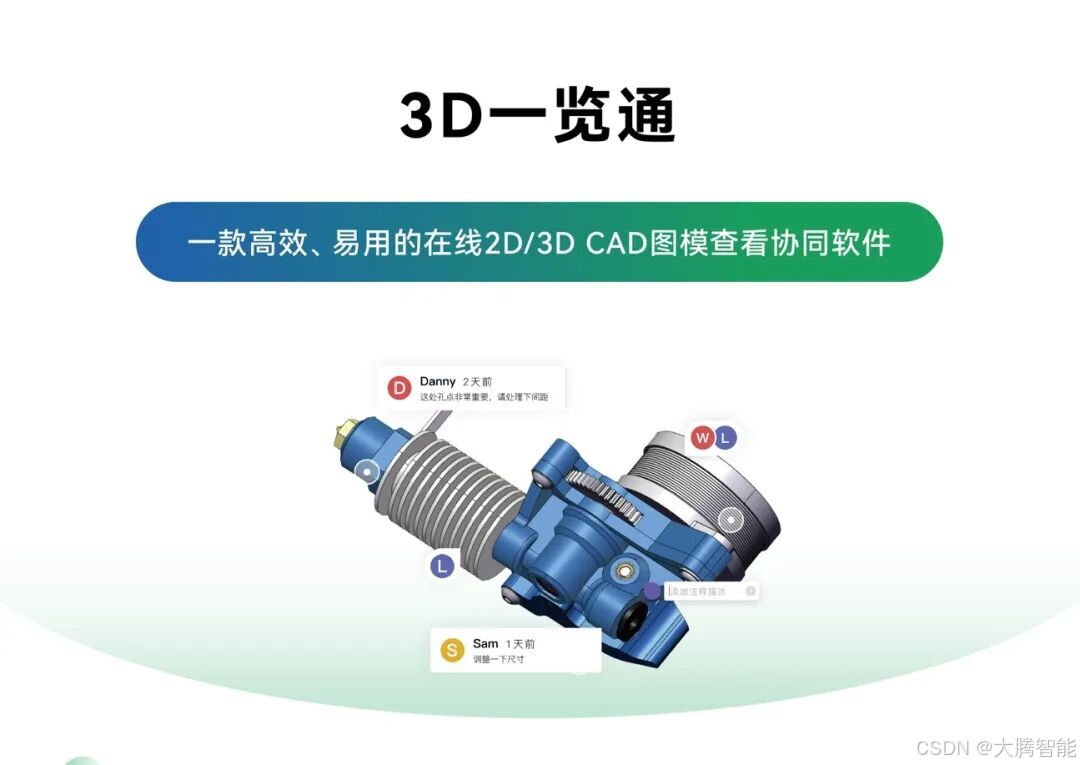

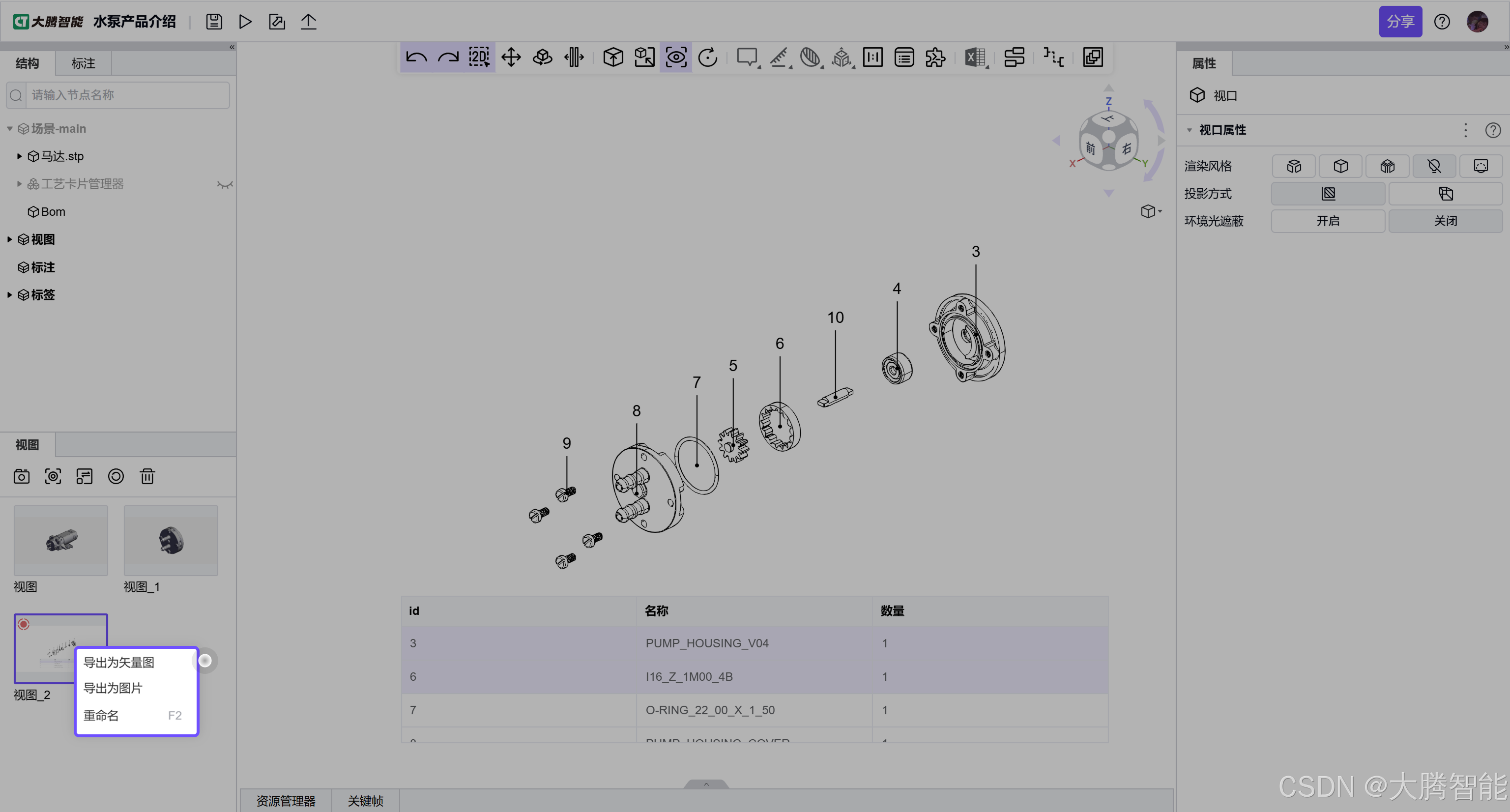

**看图:**3D一览通,支持2D/3D看图,可实时标注、测量、剖切,满足设计评审、工艺会签的轻量化需求。通过Web技术实现网页端流畅浏览,无需安装专业软件即可进行模型评审。

**工艺装配:**3D工艺大师,提供3D工艺指导及装配指导,减少装配失误率,生成标准化BOM,减少人工录入失误。

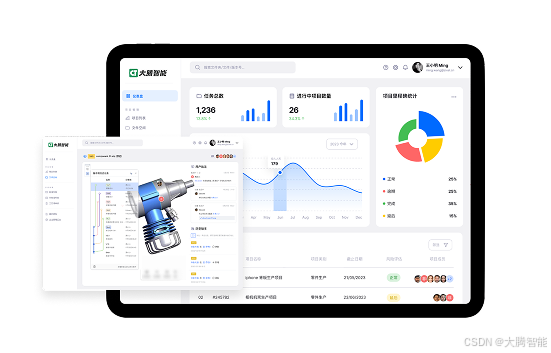

**数据管理:**基于云架构的PDM系统,支持产品图文档管理、项目管理、工程变更、权限管理、工作流程审批等,可与ERP/MES系统深度集成,实现设计数据到生产数据的传递。

这种组合方案将传统的图纸驱动转向数据驱动,其优势在于"开箱即用"的生态协同,设计数据在CAD中生成后,可直接推送到看图模块进行评审,推送到装配模块进行装配仿真,推送到数据管理平台进行归档。企业无需对接多个供应商,即可构建完整的数字化研发平台。

可扩展、易集成的数字化研发生态,是制造业企业数字化转型的优选方案。工业4.0时代,选择三维设计模式,对于企业提升数字化研发能力有重要助力。