厂家生产的开关钮出现零件缺少的问题

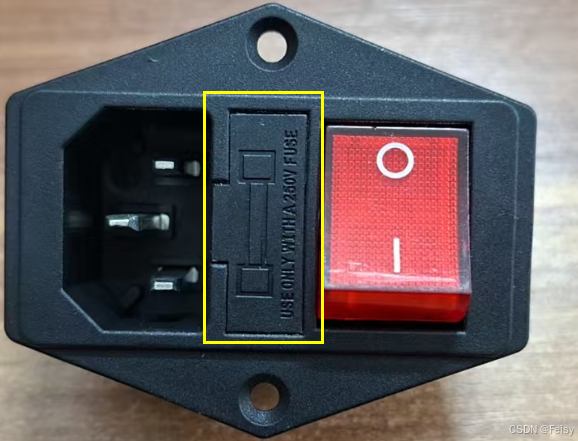

厂家生产的开关按钮,完好的产品如图

黄色框住的部分是一个零件,是由人工插进去的

这里会出现两个问题:

1. 人工漏插:人眼疲劳下的"看不见的缺失"

在小批量、多品种的生产线上,这类带金属弹片的开关/连接器常由操作员手工插入外壳。由于:

弹片尺寸微小(常小于2mm),颜色与外壳相近;

工位照明不足或反光干扰;

操作员长时间重复作业导致注意力下降;

极易发生"以为已插,实则未装"的情况。

更棘手的是:外壳卡扣闭合后,从外部完全看不出内部是否缺件------产品通过目检,却在终端设备中失效。

2. 插不到位:看似装好,实则"悬而未固"

即使操作员完成了插入动作,也可能因以下原因导致弹片未完全到位:

插入力度不足,弹片未卡入定位槽;

外壳结构有轻微变形,阻碍弹片落位;

操作手法不一致(如斜插、偏压);

此时弹片仅靠摩擦力"临时停留",在后续搬运、振动或包装过程中悄然脱落。

最终流入下道工序的产品,外观完整、手感无异,唯独功能缺失------成为潜伏的"隐形不良品"。

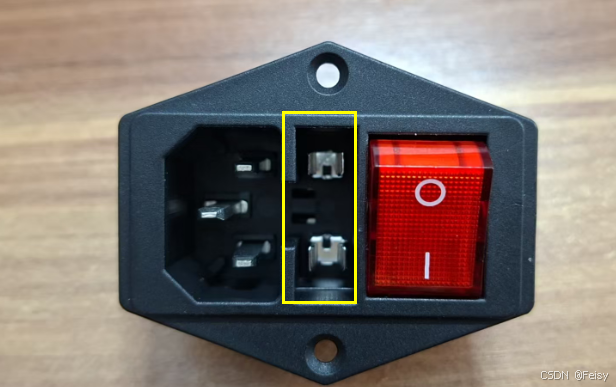

缺少了零件的元器件如下图

因此,产品打包装之前,对其进行完整性检测是十分必要的

思路:用深度学习去检测开关按钮的完整性

如果用深度学习,首先第一步就是采集照片

采集照片的思路1:人工使用手机进行照片采集

- 角度不可控 → 模型"学偏了"

手机拍摄依赖人手,每次角度、高度、距离不一致

缺陷(如内部弹片缺失)往往只在特定视角可见,漏拍=模型永远学不会

结果:训练数据分布不均,模型泛化能力差 - 光照不稳定 → 引入噪声干扰

自然光/室内灯光随时间、天气、位置变化

手机自动曝光导致同一物体明暗差异大

AI容易把"光影变化"误判为"结构缺陷",虚警率飙升 - 背景杂乱 → 干扰特征提取

桌面、手指、杂物常入镜

模型被迫学习无关背景,降低对目标元器件的专注度

需额外做图像裁剪/分割,增加预处理成本 - 效率极低 + 易疲劳 → 数据量难达标

拍100个样本需反复摆放、对焦、点击,耗时30分钟以上

人工疲劳后质量进一步下降(模糊、抖动、角度重复)

而深度学习通常需要数千至上万张高质量样本------几乎不可能靠人工完成 - 数据无标准 → 无法复现、难以迭代

文件命名随意(如 IMG_1234.jpg)

无角度、时间、设备等元信息

后续想补充数据、对比模型效果?根本无法对齐!

"垃圾进,垃圾出"------再强大的AI模型,也依赖高质量的训练数据。

采集照片的思路2:是用艾易欧科技的智能照片采集仪IEO-SPC

为什么我们的旋转拍照平台是AI检测的理想搭档?

1 🔄 360°自动旋转 + 多角度拍摄

单次放置,自动完成多张张高清图像采集

捕捉侧面、底部、内腔等人眼难见的结构细节

输出标准数据集:每张图带角度标签,便于模型学习空间关系

2 💡 光照均匀,背景纯净

内置环形LED光源,避免阴影遮挡关键部位

可选白色/黑色背景板,突出目标物体轮廓

图像质量稳定,减少模型因光照差异产生的误判

3 🤖 为深度学习"定制"高质量训练数据

无需人工反复摆拍,节省90%数据采集时间

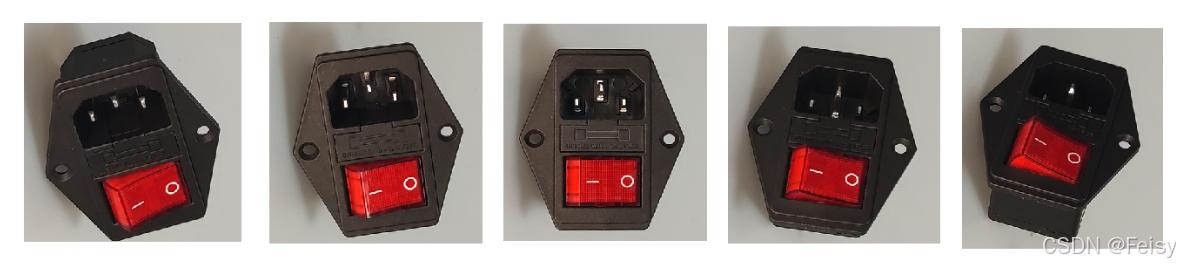

智能照片采集仪IEO-SPC 一次拍摄,就可以拍摄多个角度的照片

有缺陷的开关按钮,很容易就可以通过多个角度采集到角度的照片用于训练

真机拍摄的视频演示

为深度学习训练进行多角度拍摄开关按钮