汽车制造 作为高度精密化的现代工业领域,其对材料表面形貌与微观结构 的精准表征,是保障产品质量、优化工艺及性能提升的关键环节。光子湾科技 的共聚焦显微 镜 的测量技术,凭借其卓越的光学切片能力与三维成像 特性,已从实验室的研究工具,逐步发展成为汽车工业涂层与部件的质量控制、失效分析及工艺研发中不可或缺的先进表征手段。

一、车身涂层表面质量评估与工艺分析

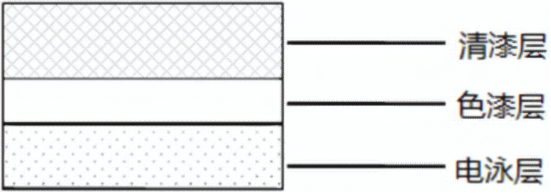

汽车涂层

车身涂层 的外观品质如光泽、鲜映性及色差,很大程度上由其微观结构和表面波纹度 决定。共聚焦显微镜 能够对其表面进行高分辨率三维成像,清晰分辨涂层表面的微观纹理、桔皮结构、颗粒分布等特征。

通过共聚焦显微镜 测量不同工艺参数(如喷涂压力、固化温度、涂层厚度 )下制备的样品,并提取特定空间波长范围内的幅度参数,可定量分析工艺条件对涂层表面形貌的影响。还可将实测数据与汽车制造商设定的视觉质量标准进行比对,实现外观质量的客观化、数字化评价。

二、金属板表面微结构的功能化表征

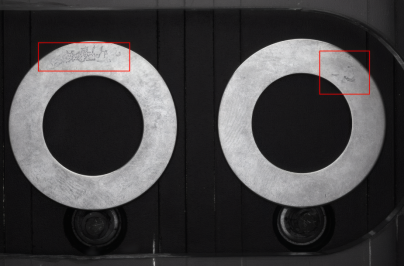

汽车金属板

在汽车车身 制造中,金属板的表面微观结构 对其成形性、涂装附着性及后期使用中的润滑保持具有关键影响。共聚焦显微镜 不仅能依据ISO 25178 等标准进行表面粗糙度参数(如Sa、Sz) 的评估,还能通过三维形貌数据计算这些微坑的深度、直径、分布密度及其密闭区域的微体积,从而实现对储油能力与表面功能特性的直接关联分析。

三、密封部件表面形貌的精密测量

汽车发动机垫圈的表面形貌

汽车发动机及传动 系统中的垫圈、密封环 等部件,其表面微观几何结构 直接影响密封性能与寿命。接触式轮廓仪测量速度慢,且可能划伤软质材料表面。共聚焦显微镜 以非接触 方式进行高速三维扫描 ,测量速度可比接触式方法提高数百倍,同时保持亚微米级垂直分辨率 。通过对整个密封面进行三维形貌 采集,可以评估表面纹理的均匀性 、接触区域的真实面积比例 、以及微观峰谷分布 对密封介质渗透的影响。此外,该技术还可用于分析不同服役周期后密封面的磨损形貌演变,为材料选择与结构设计提供依据。

四、发动机关键部件表面工程的检测

在汽车 动力 机 中,气缸内壁、曲轴、凸轮轴等关键运动副表面的微观几何结构对其摩擦、磨损与润滑性能具有决定性作用。共聚焦显微镜 能够对这些部件表面的珩磨纹理、抛光痕迹、微小凹坑或镀层形貌进行三维精细测量。例如,对气缸运行缸孔表面的平台珩磨结构进行量化分析,可评价其储油能力和润滑状态,从而关联发动机的磨合特性与燃油经济性。

综上,共聚焦显微 镜 以其卓越的三维 成像 、非接触、高精度表征 能力,已深度融入汽车制造 的多个关键环节。它不仅为涂层外观质量 、 金属板功能结构、密封件性能及发动机关键部件 表面工程提供了定量化、可视化的精密检测方案,更通过将微观形貌与宏观性能精准关联,驱动着汽车材料、工艺与质量控制的持续优化与创新。

光子湾3D共聚焦显微镜

光子湾3D共聚焦显微镜 是一款用于对各种精密器件及材料 表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

超宽视野范围,高精细彩色图像观察

提供粗糙度、几何轮廓、结构、频率、功能等五大分析技术

采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

光子湾共聚焦显微镜 以原位观察与三维成像能力,为精密测量提供表征技术支撑,助力从表面粗糙度与性能分析的精准把控,成为推动多领域技术升级的重要光学测量工具。