在现代工业生产中,KUKA库卡焊接机器人以其高效、精准的焊接能力,成为众多制造业企业的首选,焊接过程中的气体消耗一直是企业成本控制的重要环节。WGFACS节气装置的应用,为库卡焊接机器人节气提供了创新的解决方案。

一、WGFACS节气装置的工作原理

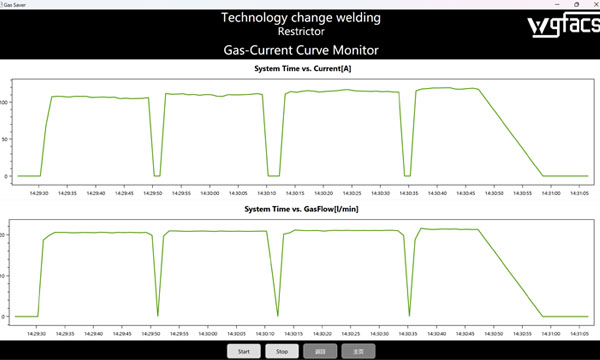

实时监测焊接参数

WGFACS节气装置配备了高精度的传感器,能够实时监测焊接过程中的关键参数,如焊接电流、电压、焊接速度以及电弧状态等。在焊接不同厚度的板材时,焊接电流会有所不同,该装置可以准确捕捉到这些变化。

智能调控气体流量

根据监测到的参数,WGFACS节气装置通过内置的智能算法,迅速调整保护气体的流量。当焊接电流增大时,系统会自动增加气体流量;反之,当焊接电流减小时,系统则相应地减少气体流量。这种智能调节机制在确保焊接品质不受影响,最大限度地减少了气体的消耗。

二、库卡焊接机器人采用WGFACS节气装置的优势

显著的成本削减

实际生产数据表明,运用KUKA焊接机器人节气技术后,气体的消耗量可降低30%-50%。对于大规模焊接生产企业而言,这意味着能节省一笔可观的气体采购费用。一家月均焊接量巨大的机械制造企业,每月在气体方面的支出可减少数万元。

稳定的焊接质量

该节气技术在实现高效气体节约,丝毫没有对焊接质量造成负面影响。kuka焊接机器人能够精准控制气体流量,无论焊接工况多么复杂多变,都能始终为焊缝提供稳定、充足的气体保护,有效防止焊缝出现气孔、氧化等常见缺陷。

广泛的材料适配性

WGFACS节气装置对各类焊接材料展现出卓越的适配性。无论是碳钢、不锈钢焊接,还是铝合金、特殊合金等材料的焊接,该技术都能完美适配,发挥出色的节气与焊接效果。

三、WGFACS节气装置的应用场景

汽车制造行业

在汽车制造行业,车身焊接环节对焊接质量和成本控制要求极为严苛。KUKA焊接机器人采用WGFACS节气装置,在确保车身焊接强度与美观,大幅削减气体消耗,有效降低生产成本。

金属加工行业

在金属加工行业,各类零部件的焊接任务繁杂多样,WGFACS节气装置助力企业在提升生产效率,成功实现节能减排目标。

航空航天领域

在航空航天领域,对焊接质量的要求近乎苛刻,库卡焊接机器人凭借精准的气体流量控制和稳定的焊接质量,满足了高精度焊接需求,确保航空航天零部件的焊接质量与安全性,实现了显著的节气效果。

四、总结

WGFACS节气装置在KUKA库卡焊接机器人中的应用,不仅解决了传统焊接过程中的气体浪费问题,还为企业带来了显著的经济和环境效益。通过精确控制保护气体的使用量,该装置有效地提高了焊接质量和效率,降低了运营成本。对于追求高效生产和绿色制造的企业而言,积极采用kuka焊接机器人节气装置无疑是一项明智的选择。