一、项目背景

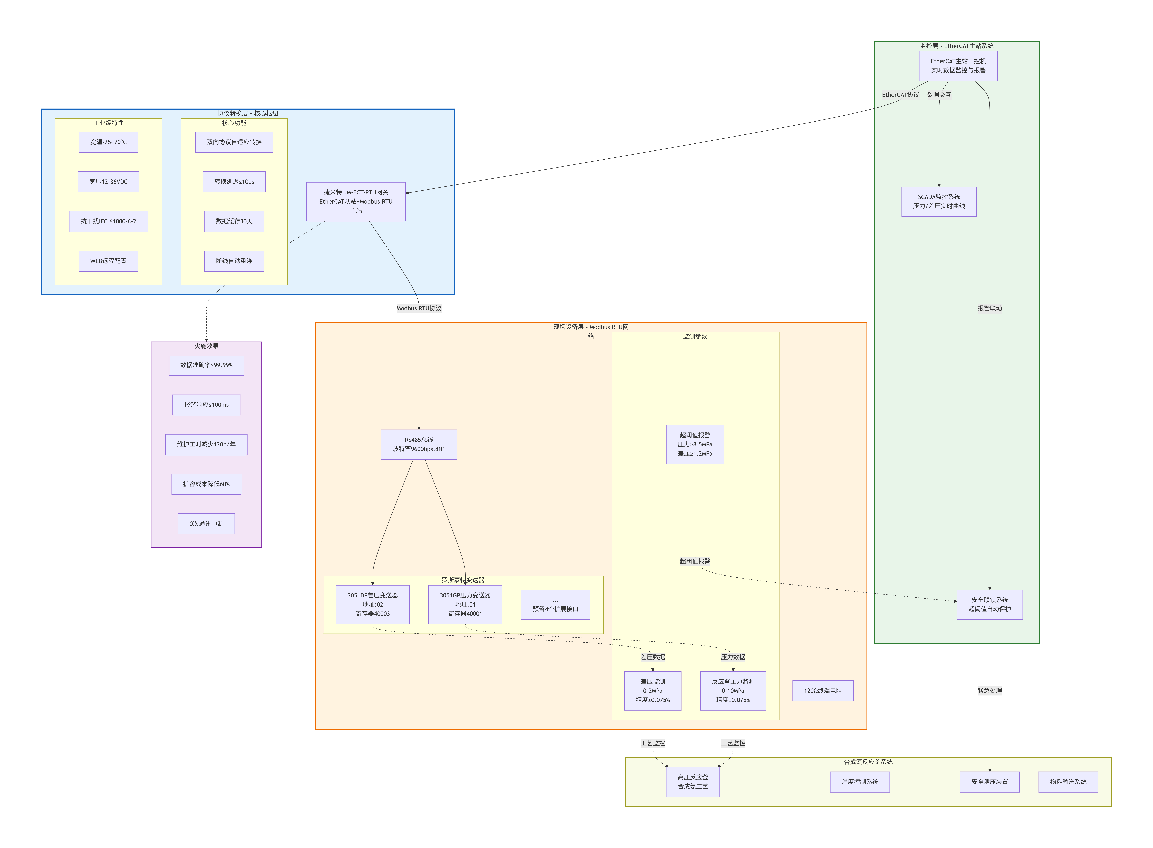

某煤化工企业新建合成氨反应釜压力监测系统,核心需求是实时采集反应釜内的压力、差压数据,实现工艺参数可视化监控与超阈值报警。

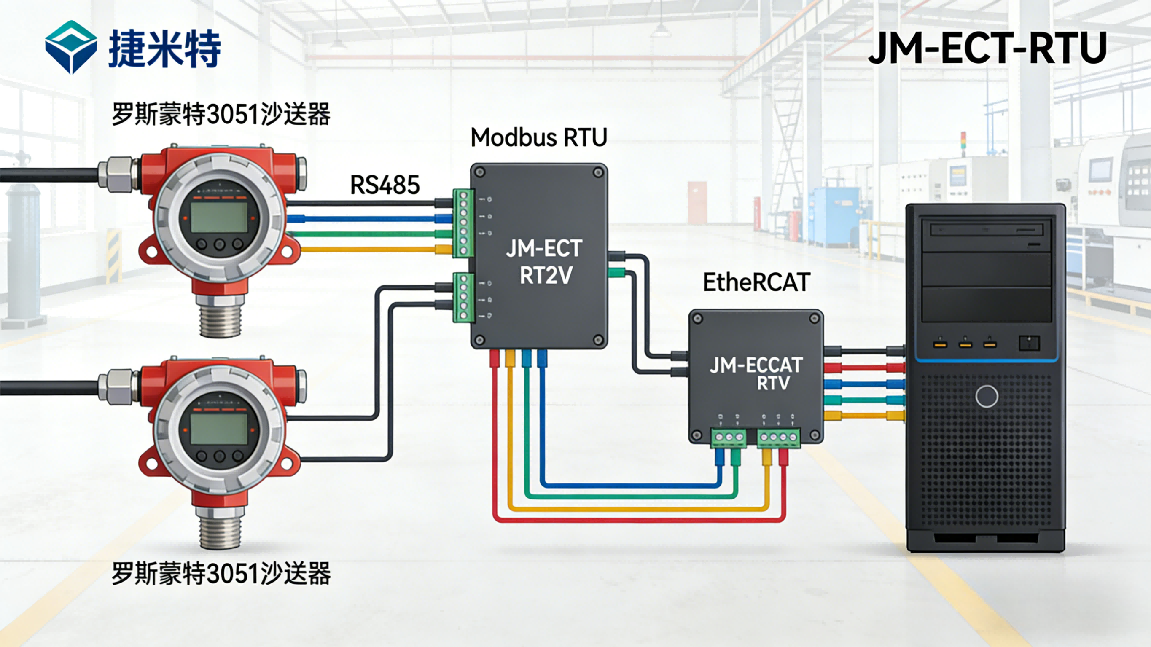

现场终端监测设备选用罗斯蒙特 3051 系列智能变送器 (3051GP 压力变送器 + 3051DP 差压变送器),均采用Modbus RTU 协议 通过 RS485 总线传输数据;中控系统部署的是 EtherCAT 主站工控机 ,负责数据汇总、工艺调控与报警管理,仅支持EtherCAT 总线协议。

由于协议异构,工控机无法直接读取变送器数据,传统串口服务器方案存在传输延迟高、抗干扰能力弱的问题,无法满足化工场景的实时性与稳定性要求。项目最终选用协议转换 网关 ,作为 EtherCAT 与 Modbus RTU 协议转换的核心枢纽,搭建高效可靠的通讯链路。

二、项目核心需求与痛点拆解

(一)核心需求目标

数据实时性:压力、差压数据采集延迟≤50ms,工控机实时同步显示,支撑工艺参数动态调控;

传输稳定性:在化工车间强电磁干扰、温湿度波动环境下,数据采集准确率≥99.9%,无丢包、误码现象;

安全可控:超阈值(压力≥8.5MPa、差压≥1.2MPa)时,报警响应时间≤100ms,避免反应釜超压风险;

**可扩展性:**预留设备接入接口,支持后续新增变送器、传感器,适配生产系统扩容需求;

运维便捷:支持远程调试、参数修改,减少现场维护工作量与停机时间。

(二)现场核心痛点

协议异构壁垒 :EtherCAT 主站工控机与 Modbus RTU 变送器协议不兼容,无法直接建立通讯链路,数据无法互通;

传统方案缺陷:采用串口服务器转换时,传输延迟超 200ms,且抗电磁干扰能力弱,频繁出现数据丢失,导致工艺调控滞后;

环境适配难题:化工车间温度范围宽(-25℃~70℃)、湿度高(≤95%),且存在变频器、大功率电机等强干扰源,普通通讯设备易故障;

运维效率低下:传统设备需现场拆机调试参数,反应釜区域属于高危作业区,现场维护风险高、耗时久;

扩容成本高:原有方案接口资源有限,新增设备需重新部署布线与系统调试,兼容性差且成本高昂。

三、通讯方案拓扑与实现逻辑

底层设备接线将罗斯蒙特 3051GP/3051DP 变送器的 RS485 接口,通过屏蔽双绞线并联接入网关的 Modbus RTU 从站端口;为避免信号干扰,总线末端加装 120Ω 终端电阻,确保数据传输稳定性。同时为每台变送器分配独立从站地址(压力变送器地址设为 01,差压变送器地址设为 02),统一配置通讯参数:波特率 9600bps、数据位 8、停止位 1、无校验。

网关协议配置

工业 网关侧启用Modbus RTU 主站模式,轮询采集两台变送器的关键寄存器数据:压力值对应寄存器 40001,差压值对应寄存器 40003,轮询周期设为 50ms,满足实时监测需求。

网关 EtherCAT 端口配置为从站模式,将采集到的压力、差压数据映射至 EtherCAT PDO(过程数据对象)区域,生成标准 GSD 文件并导入中控工控机的 EtherCAT 组态软件。

工控机数据交互中控 EtherCAT 主站工控机扫描识别网关 模块,通过 PDO 数据映射,直接读取网关转发的变送器数据,在工控界面实时显示压力、差压曲线;同时编写报警逻辑,当压力超过 8.5MPa 或差压大于 1.2MPa 时,自动触发声光报警并推送预警信息至运维终端。

四、方案核心技术亮点

双向协议自适应转换 :网关内置高性能协议解析芯片,支持 EtherCAT与Modbus RTU双向自适应转换,无需手动编写转换程序,自动识别两端设备通讯帧格式,实现数据透明传输,大幅降低系统集成难度。

低延迟实时传输架构:采用 "硬件级协议转发 + PDO 数据直接映射" 技术,跳过传统软件协议栈的冗余处理流程,协议转换延迟压缩至≤10μs,配合 50ms 自定义轮询周期,确保压力、差压数据的实时性,满足化工工艺闭环控制需求。

工业级高可靠设计:网关具备宽温工作范围(-25℃~70℃)、宽压供电(12-36VDC),抗电磁干扰符合 IEC 61000-6-2 标准;支持断线重连与本地数据缓存(最长 30 天),断网状态下不丢失关键工艺数据,网络恢复后自动补传,保障数据完整性。

便捷化运维与兼容扩展:提供 WEB 可视化配置界面与标准 GSD 文件,支持远程参数修改、故障诊断与固件升级,无需现场拆机调试;网关预留多组 RS485 接口与 EtherCAT 扩展端口,后续可新增变送器、传感器等设备,适配生产系统扩容需求。

五、项目实施效果

通讯性能达标:协议转换延迟≤10μs,数据采集准确率达 99.99%,工控机实时显示压力、差压参数,相比传统方案延迟降低 80%,完全满足合成氨工艺的实时监控要求。

**工艺安全升级:**超阈值报警响应时间≤100ms,自系统投运以来,成功预警 3 次压力异常波动,避免了反应釜超压风险,保障了生产安全。

运维效率提升 :网关 模块支持远程参数配置与故障诊断,运维人员无需到现场即可调整采集周期、修改报警阈值,每年减少现场维护工时超 120 小时。

环境适配性强:整套系统在 - 25℃~70℃、湿度 95% 的化工车间环境下稳定运行,抗干扰能力符合 IEC 61000-6-2 工业标准,无任何通讯中断记录。

扩容成本优化:网关预留 6 组 RS485 接口与 2 组 EtherCAT 端口,后续新增设备无需重新布线,仅需通过 WEB 界面配置参数即可接入,扩容成本降低 60% 以上。

六、方案优势总结

本项目依托协议转换 网关 的双向协议转换能力,精准解决了 EtherCAT 主站工控机 与罗斯蒙特 3051 Modbus RTU 变送器的协议异构、实时性不足、环境适配差等核心痛点,实现了底层传感数据 - 网关协议转换 - 上层工控应用的全链路贯通。

相比传统方案,该方案具备低延迟、高稳定、易运维、可扩展的核心优势,无需改造现有设备即可快速部署,大幅降低系统集成与后期扩容成本,可广泛复制到化工、电力、冶金、油气等行业的异构设备互联场景。