在数字化转型浪潮席卷千行百业的今天,电力行业------这座支撑社会运转的"动力心脏",正面临着运维效率、作业安全与人才传承的多重挑战。从发电厂的庞大设备到输电线路的高空铁塔,从变电站的精密操作到配电网络的紧急抢修,每一个环节都需要更智能、更安全、更高效的解决方案。

**安宝特AR,以增强现实技术为核心,深度融合 AI 识别、远程协同与物联网数据,为电力行业量身打造贯穿「发、输、变、配」的全链条智能应用方案。**我们不仅将复杂的运维规程可视化,更将专家的经验「装进」一线人员的眼镜里,让隐患无处遁形,让协同零距离,让每一次操作都精准无误。

本系列文章将带您深入四大核心环节,揭秘 AR 技术如何具体破解行业痛点,实现效率的飞跃与安全的变革。

今天将聚焦于首个环节------发电。

01 | 发电环节核心痛点

在火电厂、风电场、光伏电站的日常运维中,一线人员常面临以下难题,直接影响运维效率与设备安全:

**❌ 大型设备缺陷难识别:**火电厂汽轮机叶片裂纹、锅炉管壁腐蚀依赖 "经验 + 肉眼",新人需 3 次以上实操才能精准判断;光伏板隐裂、逆变器故障肉眼识别率不足 60%,漏检会直接导致发电量损失;

**❌ 专家支援响应滞后:**某风电场风机齿轮箱突发异响,从总部调专家赴现场需 3 小时,停机等待期间每小时损失电费超 2 万元;

**❌ 巡检数据管理混乱:**手写记录、手机拍照存储数据,下次维护时需翻找几十张照片才能定位历史缺陷;人员变动后,运维经验无法有效传承,新人上手慢。

02 | 安宝特AR电力解决方案

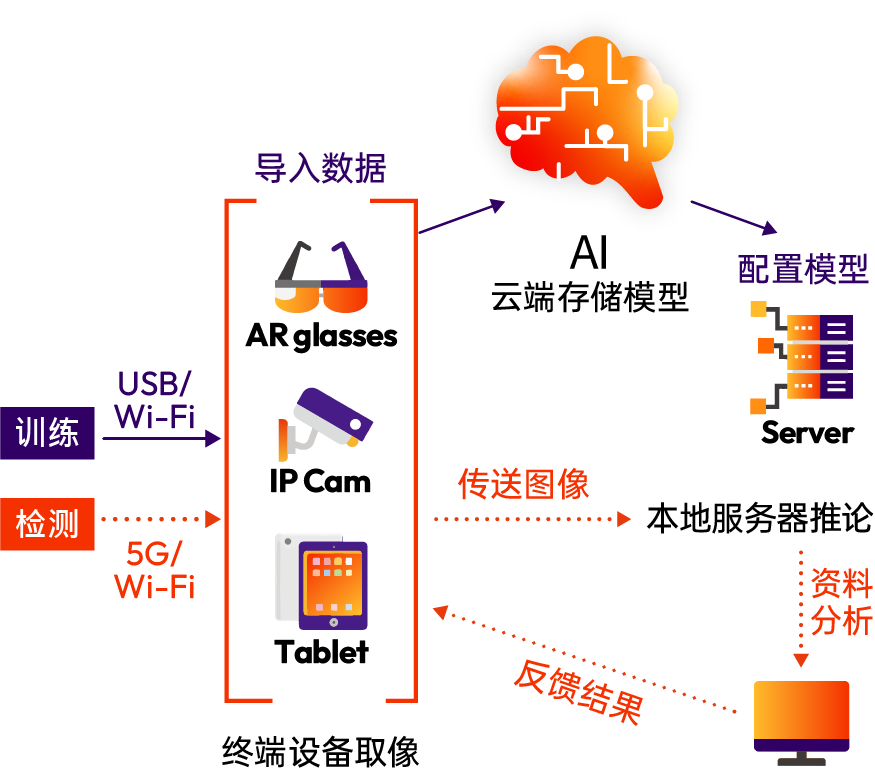

针对发电环节 "设备体积大、隐患隐蔽性强、跨区域协同难" 的特点,安宝特定制AR 智能眼镜 + 远程协作平台 +标准化SOP作业平台+ AI 缺陷识别模型一体化方案,从三方面破解痛点:

**AI 智能缺陷识别:**AR 眼镜内置基于电力设备缺陷样本训练的 AI 模型,巡检时对准锅炉、汽轮机、光伏板等设备自动识别裂纹、腐蚀、隐裂等隐患,弹窗标注缺陷位置并报警,识别精度超 95%,新人也能达到 "老师傅" 级检测水平;

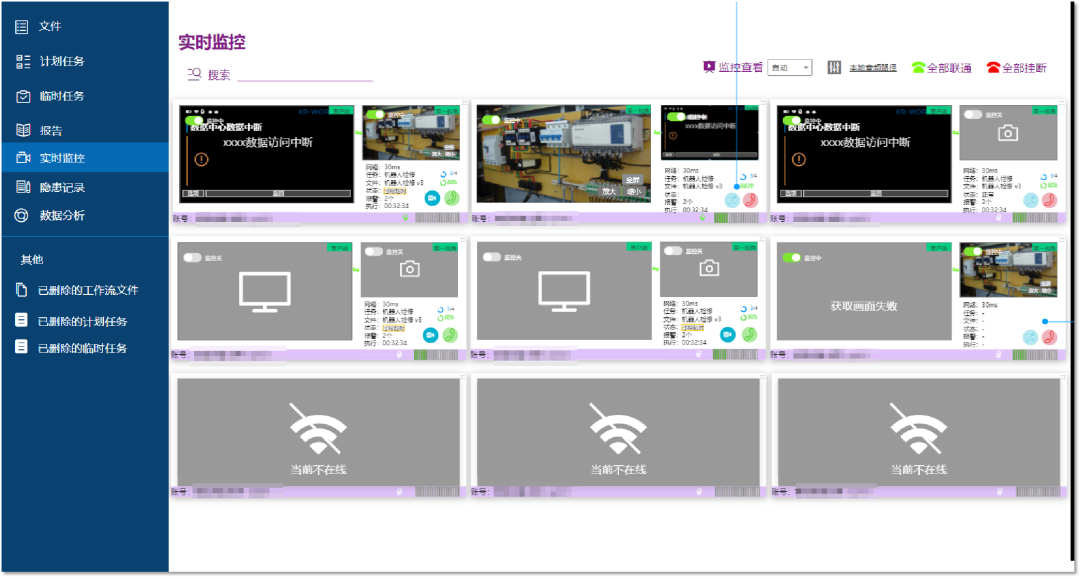

**专家远程实时协同:**运维人员遇复杂问题(如风机齿轮箱异响),语音呼叫即可回传第一视角画面(含设备实时参数、运行数据),总部专家通过电脑标注故障点(如 "异响来自齿轮啮合处,需检查润滑油量"),支援效率提升 80%;

**巡检数据自动管理:**AR 眼镜自动记录巡检路径、缺陷照片、设备运行参数,数据同步至本地服务器与企业主服务器,生成标准化巡检报告,便于复盘优化。

03 | 落地案例与实际效果

某沿海火电厂引入安宝特 AR 方案后,运维效率与安全性显著提升,具体效果如下:

✅ 锅炉单台巡检时间从 2.5 小时缩短至 1.5 小时,年运维总时长减少 360 小时;

✅ 汽轮机叶片缺陷漏检率从 15% 降至 1%,避免 2 次非计划停机,减少经济损失超 50 万元;

✅ 新人运维上手周期从 3 个月缩至 1 个月,培训成本降低 40%,经验传承效率提升。

从源头提升电力生产的"智慧指数",我们见证了AR 如何让电厂运维效率提升 40%。

下一站,我们将目光转向纵横山河的"电力动脉"------输电环节。看 AR 技术如何解放高空作业者的双手,在百米铁塔上实现安全与效率的双重飞跃,关注我们,敬请期待!