一、功能介绍与使用场景

本模块是吊装设计中的核心计算工具,专门用于对单台吊车、多点吊装重物(如两点、三点、四点对称)工况进行快速、高效的吊点受力计算。其核心方法是:将吊物总重按吊点数量近似均匀分配,再叠加动载与不均衡系数,以此快速估算单个吊点的最大计算载荷,从而确保吊装安全。

该模块主要功能包括:

- 多种工况覆盖:支持两点、三点、四点及更多点的对称吊装分析,适应各类物项的吊装需求。

- 一键生成计算书:可自动生成图文并茂、包含计算公式的Word格式计算书,直接用于方案报审与存档。

- 数据无缝流转:计算结果(吊点力、钢丝绳拉力)可一键传递至软件的"卸扣选型""吊耳设计""钢丝绳选型"模块,实现从分析到选型的全流程自动化。

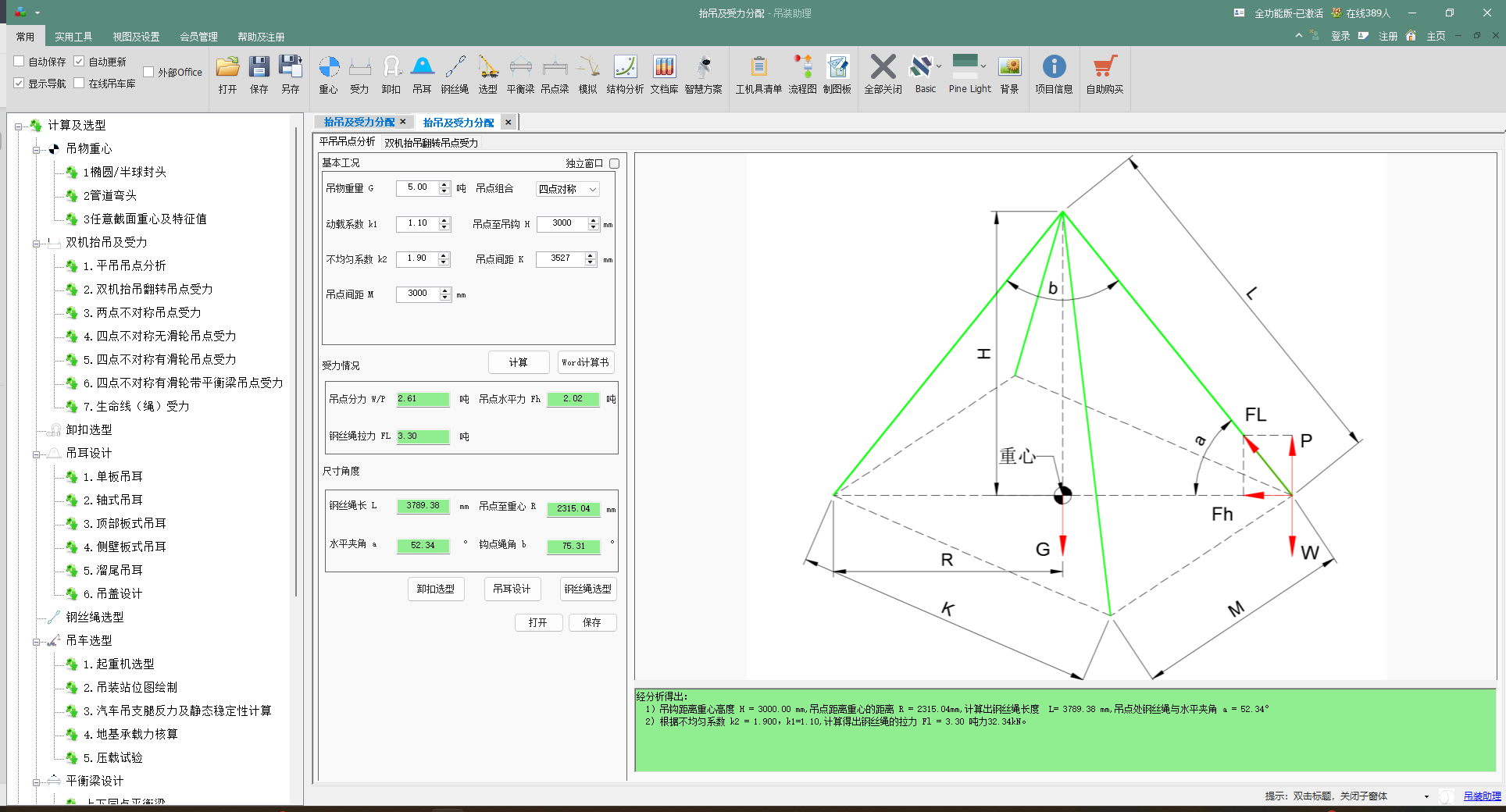

- 可视化受力图解:实时生成吊装示意图,直观展示吊点、重心、钢丝绳角度及各分力的矢量关系。

主要使用场景:

- 方案初步设计:在方案初期,快速评估吊点受力,为选择吊耳形式、钢丝绳和卸扣规格提供关键输入数据。

- 简化计算替代:避免对常规、规则吊物进行复杂的有限元分析,大幅降低设计门槛、缩短计算周期。

- 吊装安全校核:通过调整动载、不均衡系数,模拟不同工况下的安全余量,确保吊装安全。

- 技术交底与培训:生成的示意图和计算书,可作为对施工人员进行技术交底和吊装原理培训的直观材料。

二、操作流程

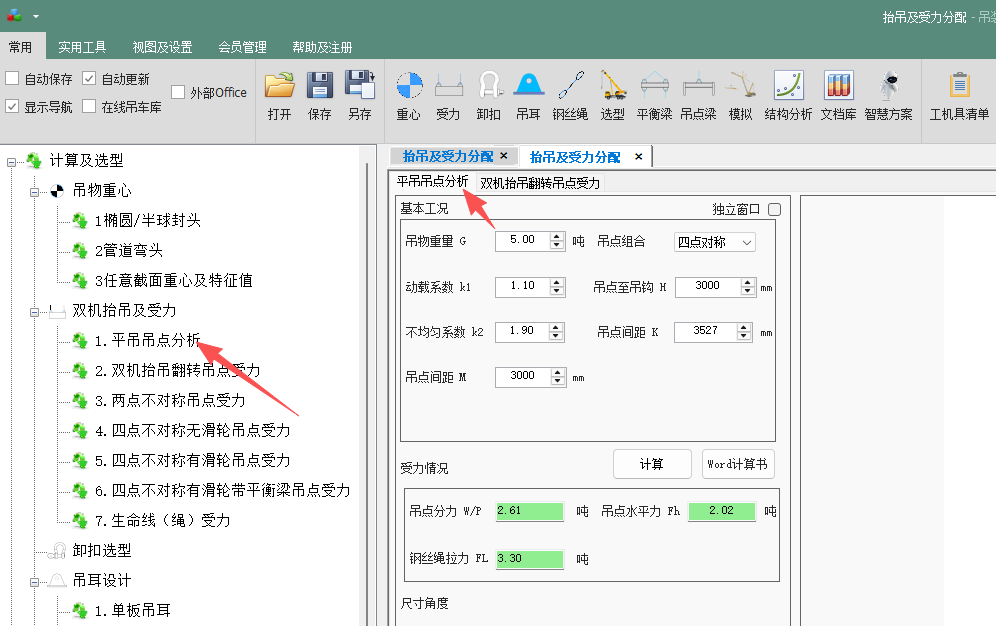

第1步:选择模块与设定基本工况

-

- 打开软件,在左侧树形导航栏中,展开 "计算及选型" > " 双机抬吊及受力 " ,选择 "1.平吊吊点分析"。

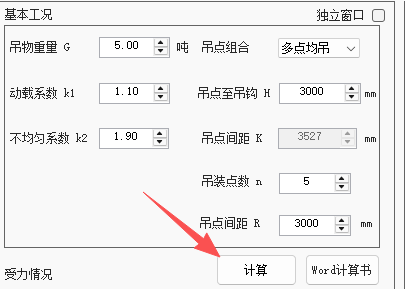

1.2 在中间"基本工况"参数区,根据吊装方案输入基础数据:

-

吊物重量 G:被吊设备或构件的总重量(单位:吨)。

-

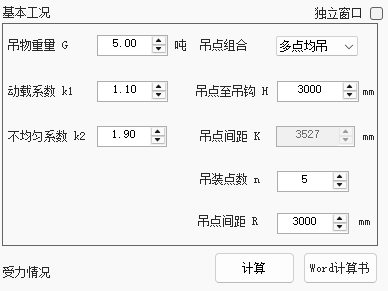

吊装点数 n:选择或输入吊点的数量(如2、3、4)。

-

动载系数 k1:考虑起升冲击的系数,通常取1.1。

-

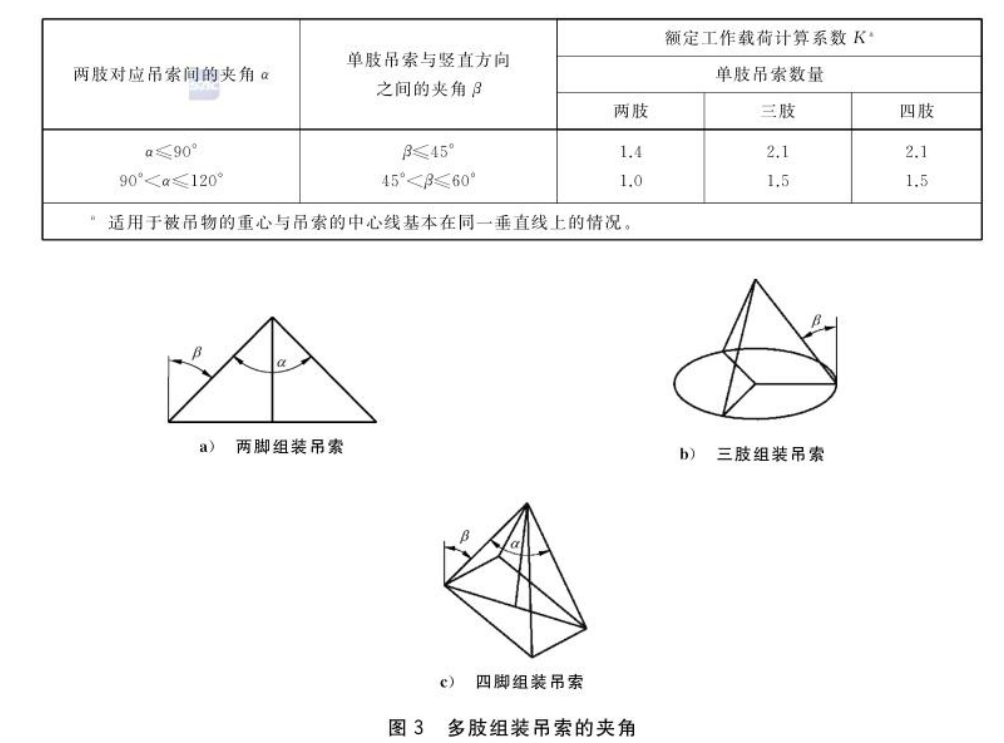

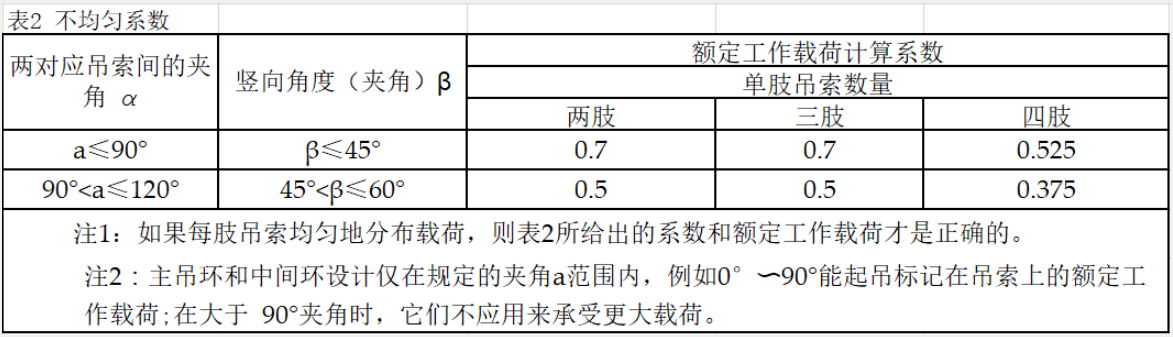

不均衡系数 k2:考虑各吊点受力不均的系数,根据吊点数量和钢丝绳角度自动按推荐规范 GB/T 16762 选取。

等效换算为倒数如下:

-

吊点至吊钩 H:吊钩顶点到吊点销轴中心的垂直高度。

-

吊点间距 K:对称吊点时,为两吊点间的水平距离。

-

吊点间距 M:对称吊点时,为两吊点间的深度方向距离。

-

吊点间距 R:对称吊点时,为吊点和重心在水平面上的投影距离。

第2步:执行计算与分析结果

-

- 点击 "计算" 按钮,软件将自动完成所有力学计算。

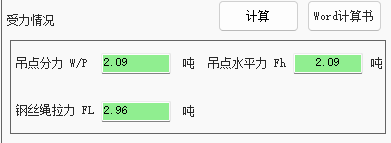

2.2 查看"受力情况"区域的关键结果:

-

吊点分力 W/P:作用在单个吊点上的垂直计算载荷(已含系数)。

-

钢丝绳拉力 FL:单根钢丝绳承受的最大拉力。

-

吊点水平力 Fh:由钢丝绳角度引起的水平分力,对吊耳设计至关重要。

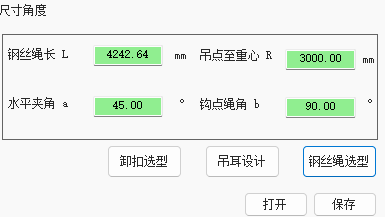

2.3 查看"尺寸角度"区域,获得长度和角度数据:

- 钢丝绳长 L、水平夹角 a ,吊钩处钢丝绳角度b等数据。

第 3 步:输出与存档

-

- 生成计算书:点击 "Word 计算书" 按钮,软件将自动生成包含输入参数、计算过程、公式、示意图及结果的完整计算报告。

3.2 保存项目:使用工具栏的"保存"功能,将当前计算工况及结果保存为项目文件,便于后续修改或复盘。

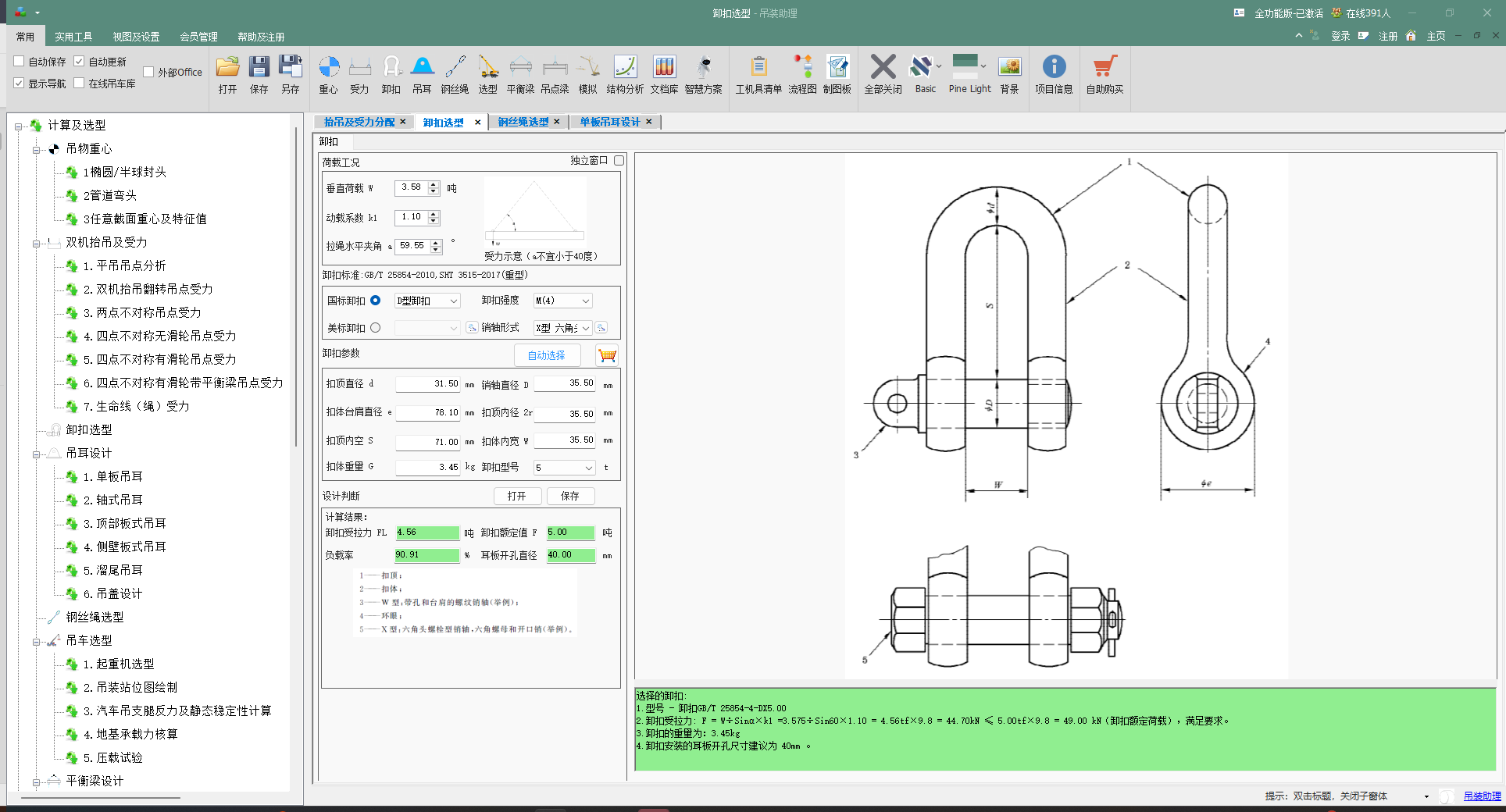

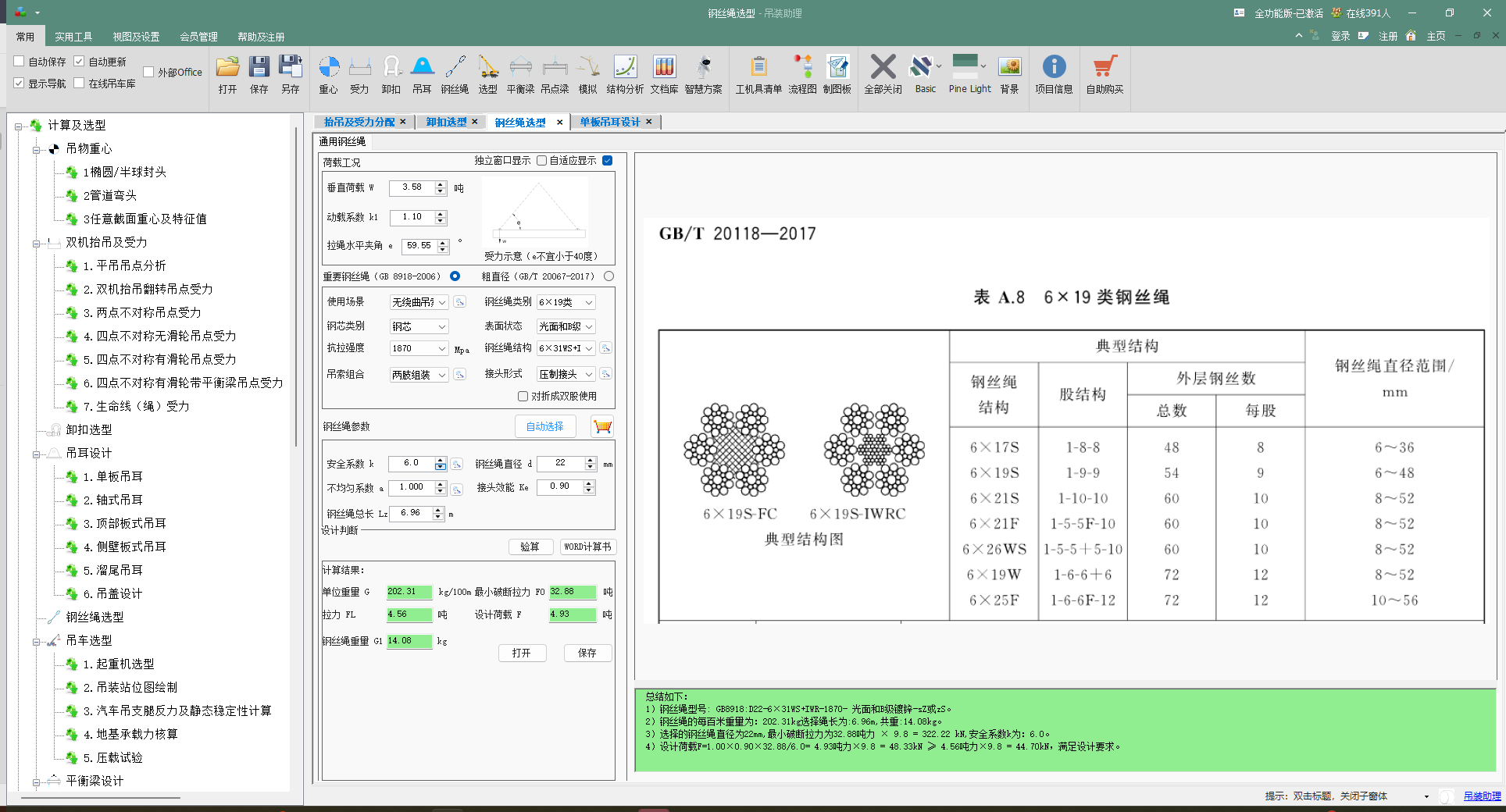

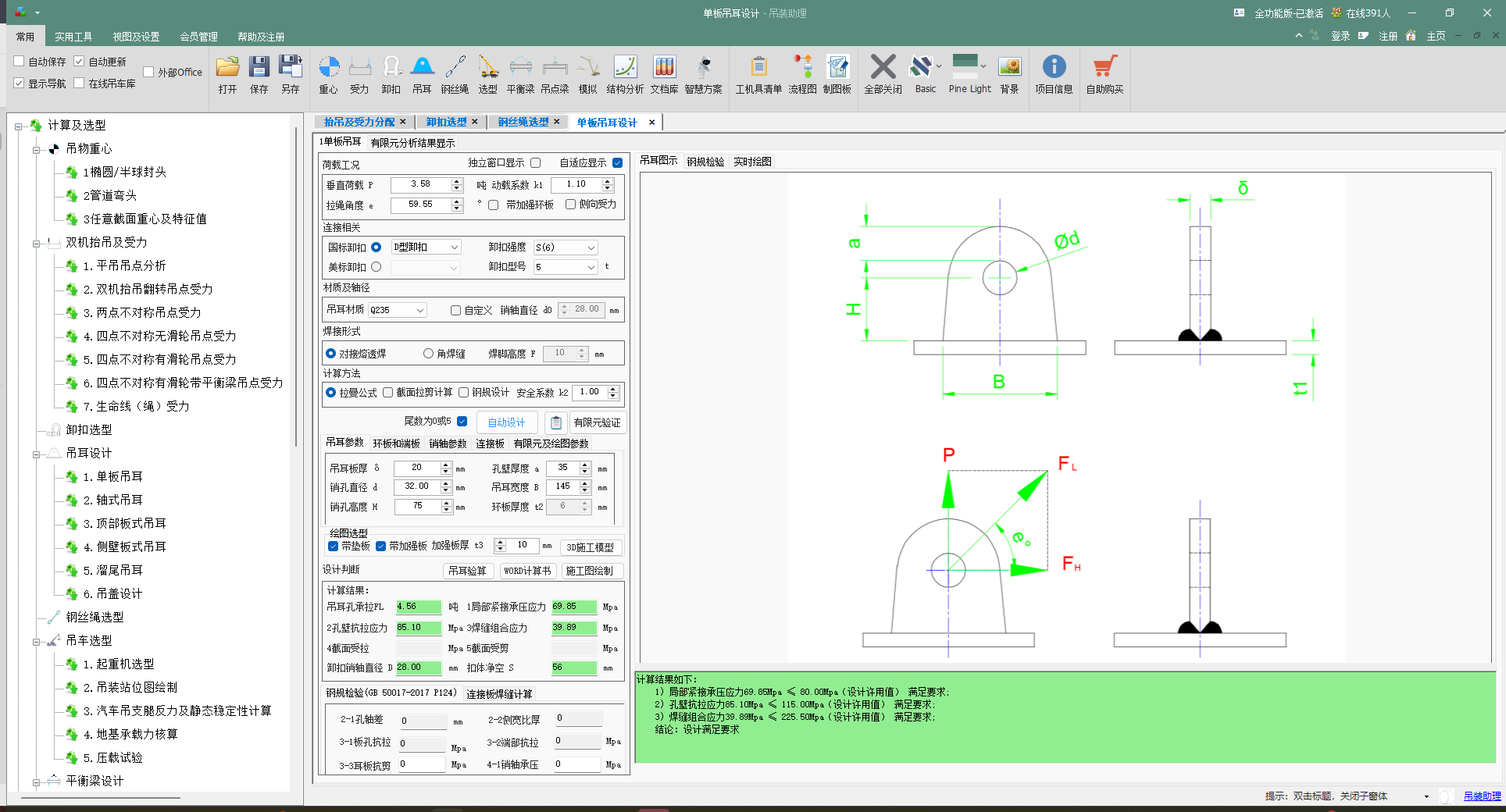

第 4 步:计算结果传递

结果应用:计算完成后,可直接点击下方的 "卸扣选型" , "吊耳设计" , "钢丝绳选型" 选项卡。软件会自动将当前计算出的吊点分力 (W/P) 和动载系数k1和钢丝绳角度等信息填入对应模块作为设计载荷,实现一键选型。

三、参数详解

1. 核心输入参数

|-------|----|--------------------------------------------------------------------|

| 参数 | 符号 | 含义与取值建议 |

| 吊物重量 | G | 被吊物的实际总重。需考虑附梁、保温等所有附属重量 |

| 动载系数 | k1 | 考虑起升、下降时惯性力的系数。一般取1.1;对于紧急启停或易晃荡物件,可适当提高 |

| 不均衡系数 | k2 | 考虑各吊点实际受力可能不均匀的安全系数。 见1.2说明。若吊点处有调整措施,如调节拉杆,倒链等,可将不均载系数调整至1.1-1.4。 |

| 吊点至吊钩 | H | 决定钢丝绳夹角的关键尺寸。H值越小,夹角越大,水平分力越大 |

| 吊点间距 | K | 吊点之间的水平距离。对于对称吊装,通常为两外侧吊点的距离 |

| 吊点间距 | M | 对称吊点时,为两吊点间的深度方向距离。 |

| 吊点间距 | R | 对称吊点时,为吊点和重心在水平面上的投影距离。 |

2. 关键计算结果

|-------------|-----|-----------------------------------------------------------------|

| 参数 | 符号 | 含义与工程应用 |

| 吊点分力 (计算载荷) | W/P | 单个吊点需要承受的垂直设计载荷。公式:W/P = (G * k1 * k2) / n。此值是吊耳设计、卸扣选型的直接依据 |

| 钢丝绳拉力 | FL | 单根钢丝绳承受的最大拉力。根据吊点分力W/P和钢丝绳夹角a计算得出。此值是钢丝绳选型的直接依据 |

| 吊点水平力 | Fh | 钢丝绳拉力在水平方向的分力。Fh = FL * cos(a)。此力对吊耳的焊缝、母材抗剪及设备局部稳定性有重要影响 |

| 钢丝绳与水平夹角 | a | 夹角越小,水平力Fh越大,对设备越不利。通常要求a ≥ 45°,理想状态为60° |

| 吊钩处钢丝绳夹角 | b | 夹角越小,需要的高度就越高,钢丝绳受力就小。夹角越大,钢丝绳受拉力就大。当大于90度后,容易脱钩。因此建议此角度不大于90度。 |

3. 计算原理说明

- 近似均匀分配:假设所有吊点平均分担吊物重量,即每个吊点的理论垂直力 = G / n。

- 系数放大法:通过引入 k1(动载) 和 k2(不均衡) 两个经验系数,将理论力放大为一个更保守的设计计算载荷,以覆盖实际作业中的各种不确定因素。此法在工程中广泛应用,兼顾了安全性与计算效率。

四、操作技巧与建议

- 系数选取是核心:结果的可靠性很大程度上取决于k1和k2的合理选取。

- 对于重心明确、刚度大的规则构件,且有调平措施,吊钩处钢丝绳角度较小,k2可取小值(1.1-1.4);

- 对于重心估算难,柔软或易变形的构件,且吊钩处钢丝绳角度大,无调平措施、k2应取大值(1.4-2.67)。

- 链式设计工作流:充分利用 "结果直接传递" 功能。完成受力分析后,直接点击"吊耳设计",载荷已自动带入,可快速进行吊耳板厚、焊缝等计算;同理进行卸扣和钢丝绳选型,形成高效闭环。

- 生成计算书存档:在任何正式方案中,都应点击 "Word计算书",生成包含所有假设、公式和结果的文件,作为可追溯的技术文档。

- 从简单案例开始验证:初次使用时,可设定一个简单工况(如两点吊,G=10t,k1=1.1,k2=1.1,H足够大),用手算验证软件输出的吊点分力(应为 10×1.1×1.1÷2=6.05t),以熟悉软件逻辑。

五、常见问题解答 (FAQ)

Q1: 不均衡系数k2到底该如何取值?有没有明确规范?

A1: k2的取值更多依赖于工程经验和推荐规范的参考,无强制规范要求。它综合反映了吊点布置、结构刚度、吊索具调平能力等因素。建议:① 参照同类项目经验;② 在方案中明确说明取值依据;③ 对于关键或高风险吊装,在计算书基础上,建议用有限元分析进行复核。

Q2: 软件计算出的"吊点分力"和"钢丝绳拉力"是什么关系?我应该用哪个值去选卸扣?

A2: 吊点分力 (W/P) 是垂直作用在吊点销轴上的力。钢丝绳拉力 (FL) 是斜拉的钢丝绳承受的合力,其垂直分量等于W/P。关系为:FL = W/P / sin(a)。

当进行卸扣,钢丝绳选型和吊耳设计时,为避免动载系数重复,传递的垂直力W或P会除以动载系数k1。

Q3: 对于四点吊,如果我的设备是长方形,吊点不对称布置,这个模块还能用吗?

A3: 本"平吊吊点分析"模块主要适用于吊点对称布置的情况。对于吊点不对称布置(如设备重心偏置),您需要使用本软件导航栏中更高级的模块,例如 "四点不对称(无/有滑轮)吊点受力" 模块,它可以考虑重心位置对各个吊点受力的不同影响。

Q4: 计算结果可以直接作为最终设计依据吗?

A4: 本模块提供的是一种快速估算方法,适用于大部分常规吊装方案的吊点受力计算和工器具快速选型。对于以下情况,建议进行更精确的分析(如软件内提供的2D/3D结构有限元模块):

- 吊装物价值极高或风险极大。

- 设备本体结构薄弱(如薄壁容器、大型玻璃钢件)。

吊点位于设备非加强部位,需要详细评估局部应力。