一、核心定位与价值主张

延凡智慧工厂 是延凡科技依托AI 大模型、数字孪生、工业物联网、边缘计算 等前沿技术打造的全链路智能制造解决方案,旨在帮助制造企业构建自感知、自决策、自执行、自学习、自适应 的新型生产系统,实现从 "经验驱动" 到 "数据驱动" 的根本性转变,最终达成降本增效、质量提升、绿色低碳、柔性生产 四大核心目标。

核心价值主张:一厂一脑、全链协同、数智驱动 ,打造贯穿设计、生产、管理、运营、服务的全生命周期智能化平台,助力企业从 "自动化" 迈向 "自主化" 制造新范式。

二、五层技术架构:构建数字工厂 "神经中枢"

| 层级 | 核心功能 | 技术实现 | 关键指标 |

|---|---|---|---|

| 感知层 | 全域数据采集 | 部署 500 + 智能终端 / 万㎡,覆盖设备、环境、人员、物料 | 数据采集精度达 0.01 级,响应时间 < 100ms |

| 网络层 | 高速稳定传输 | 5G + 工业以太网 + 边缘计算节点混合组网,支持 OPC UA 协议 | 数据传输延迟 < 10ms,可靠性 99.999% |

| 数据中台 | 数据融合治理 | PB 级处理能力,AI 数据清洗,打破 "数据孤岛",实现 "一数一源" | 数据准确率 99.9%,实时分析响应 < 1 秒 |

| AI 决策层 | 智能分析与决策 | 内置 30 + 行业算法模型,大模型驱动的智能诊断与优化 | 异常识别准确率 99.7%,决策建议采纳率 85%+ |

| 应用层 | 场景化智能应用 | 模块化设计,覆盖生产、质量、设备、能源、物流等全场景 | 可快速适配 20 + 制造行业,上线周期缩短 50% |

三、七大核心功能模块:全场景智能赋能

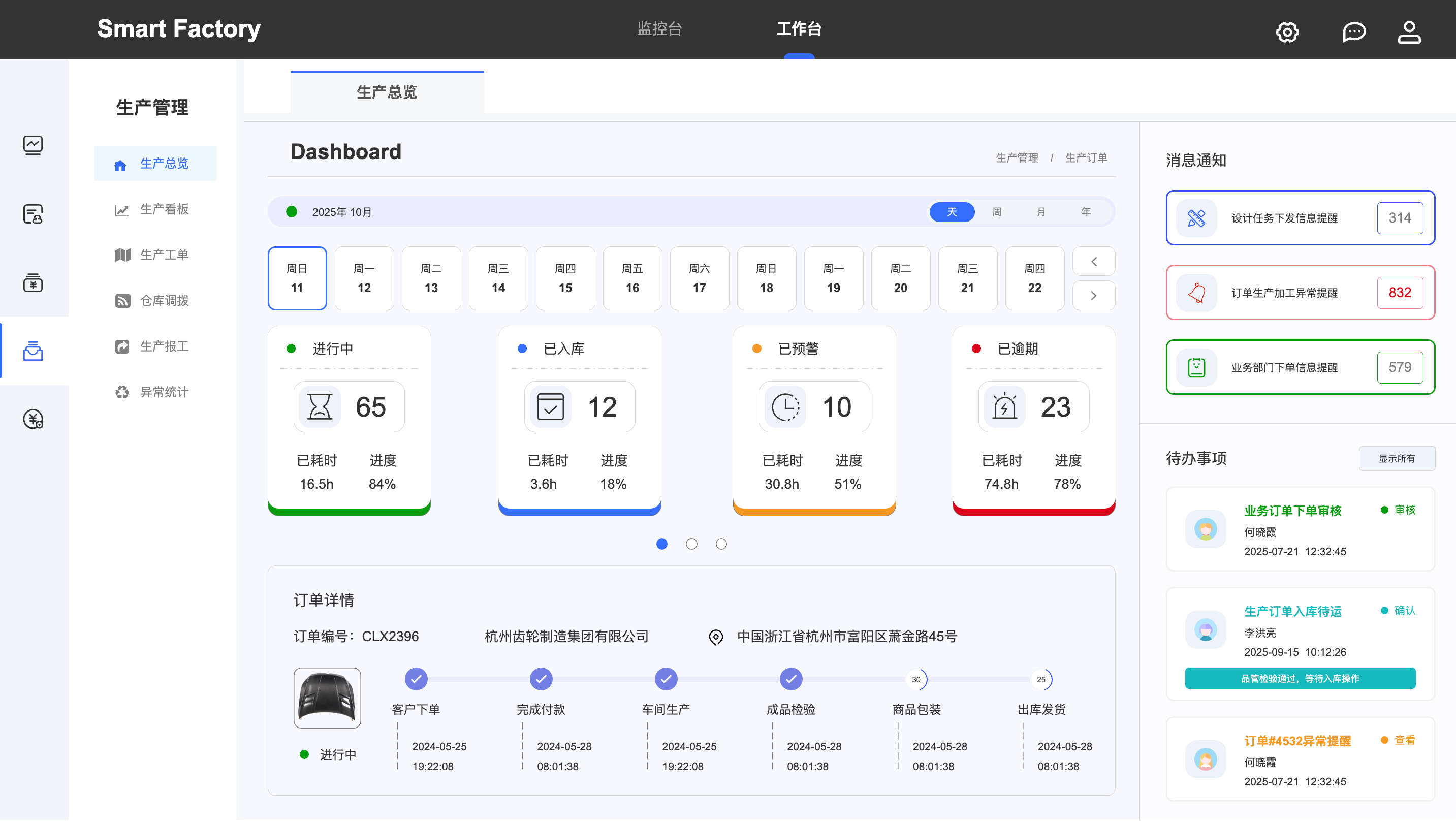

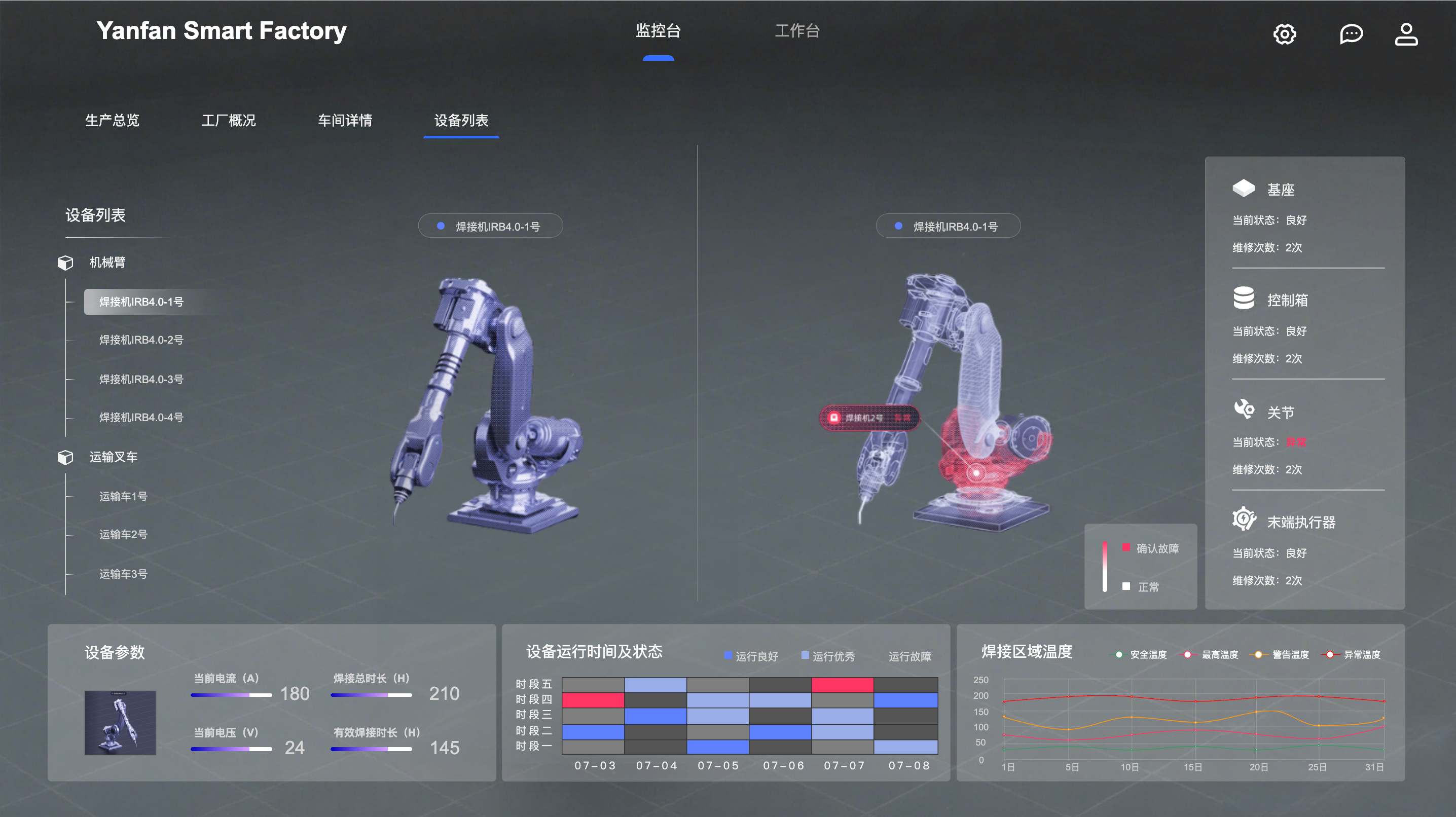

1. 数字孪生指挥中心(工厂 "超级大脑")

- 1:1 高精度虚拟映射:厘米级还原工厂全貌,实时同步设备状态、生产进度、能耗数据

- 智能决策驾驶舱 :360° 呈现 OEE、良率、交付周期等核心指标,支持语音交互查询与指令下达

- 虚拟仿真优化 :生产线布局、工艺参数调整可先在虚拟环境验证,降低试错成本 70%+

- 跨部门协同平台:打通研发、生产、销售、物流数据,实现 "一次登录,全工厂管理"

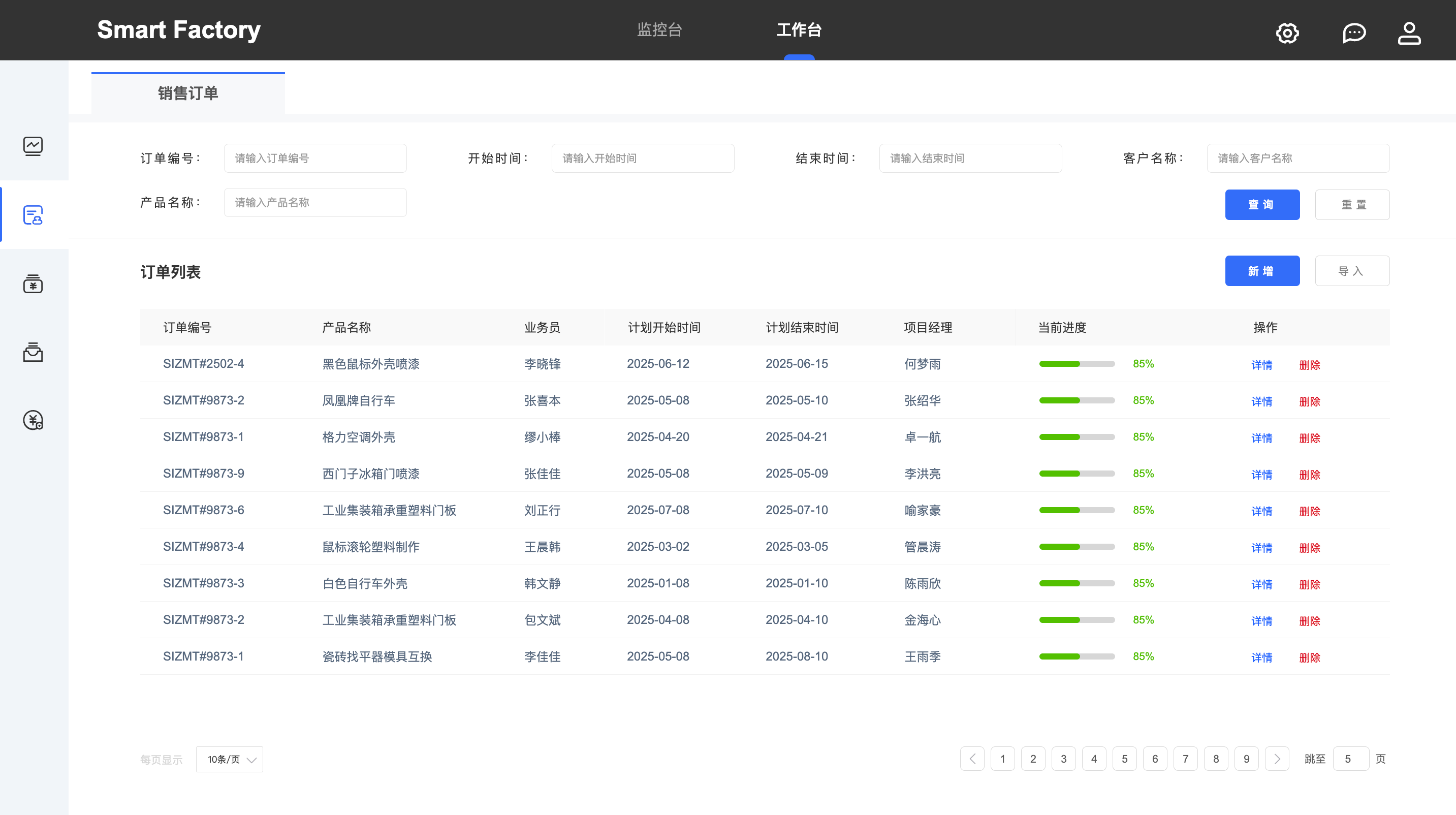

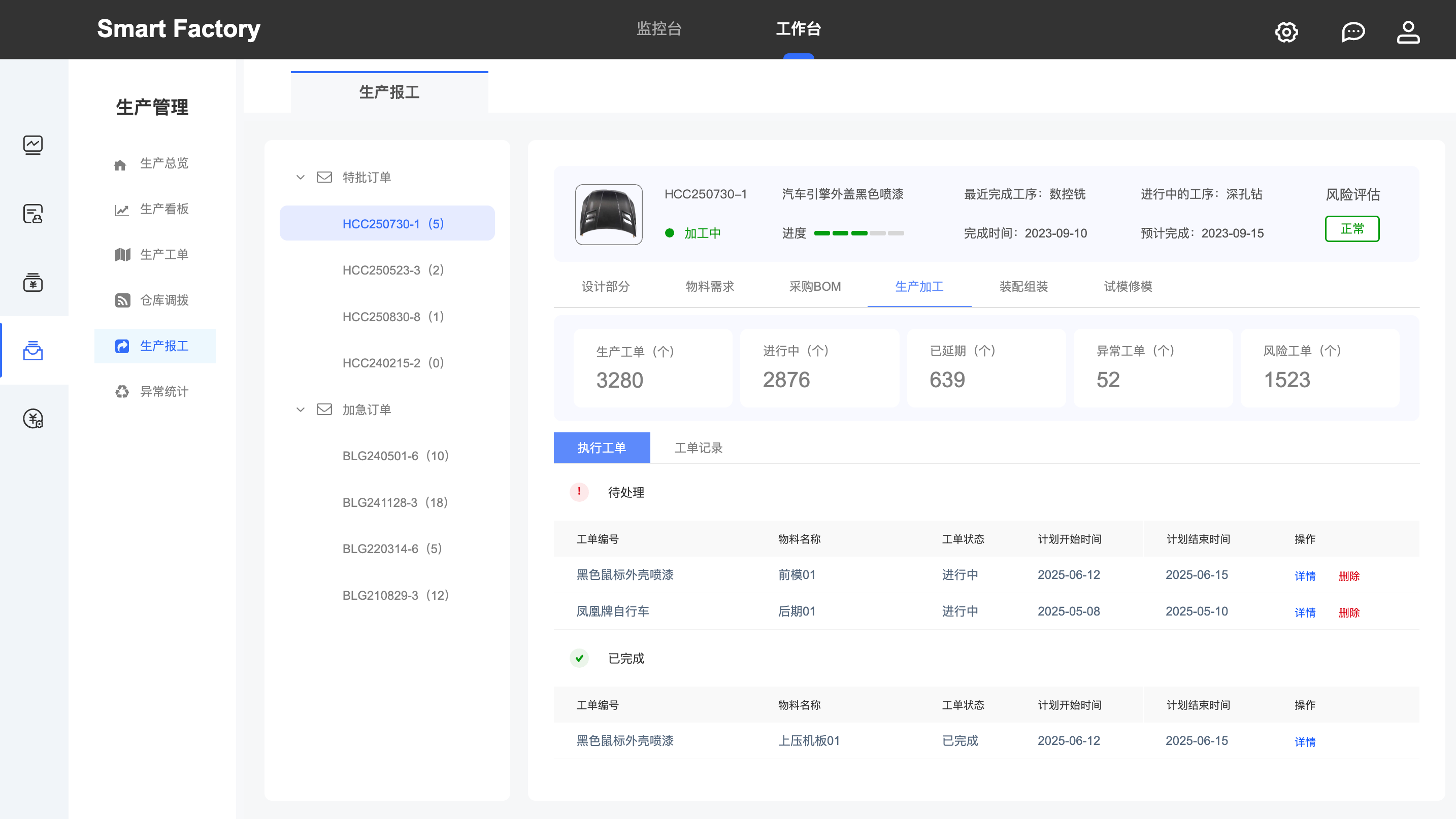

2. 智能生产执行系统(MES+)

- 柔性生产调度 :支持多品种、小批量混线生产,订单交付周期缩短30-40%

- 全流程追溯 :从原材料入库到成品出库的双向追溯,问题定位时间从 "天级" 缩至 "分钟级"

- 智能工单管理 :异常自动预警→派单→追踪→评价全闭环,响应时间缩短60%

- 设备 OEE 实时监控 :自动分析停机原因,提出优化建议,综合效率提升20-30%

3. AI 视觉质检系统(质量 "零缺陷" 守护者)

- 多维度缺陷检测 :融合 2D/3D 视觉 + 红外热成像技术,检测精度达0.01mm级

- 大模型缺陷识别 :内置 1000 + 缺陷库,自动学习新缺陷,准确率达99.95%,误检率 < 0.05%

- 实时质量分析 :SPC 统计过程控制,提前预警质量波动,不良率降低40-60%

- 智能分选联动:与产线设备实时联动,自动剔除不良品,减少人工干预

4. 预测性维护系统(设备 "健康管家")

- 多参数状态监测:通过振动、温度、电流等传感器实时采集设备数据

- AI 故障诊断 :机器学习模型预测轴承磨损、电机故障等,提前7-15 天预警

- 维护智能排程 :根据设备健康度和生产计划自动生成维护工单,非计划停机减少30-50%

- 全生命周期管理 :从采购到报废全程电子化追踪,资产利用率提升25%+

5. 智慧能源管控系统(绿色工厂 "节能专家")

- 全能耗实时监测:水电燃气数据自动采集,异常能耗智能预警

- AI 智能优化 :动态调节空调、照明、生产设备,工厂综合能耗降低15-20%

- 碳管理平台 :碳排放精确计量,生成碳足迹报告,助力企业低碳转型

- 错峰用电策略 :结合峰谷电价自动调整生产计划,电费成本降低10-15%

6. 智能物流与仓储(工厂 "血脉畅通")

- AGV 智能调度 :基于 5G+SLAM 技术,自动规划最优路径,物流效率提升40%

- 智能仓储管理 :立体仓库 + RFID + 视觉识别,库存准确率达99.99% ,空间利用率提升50%

- 物料 JIT 配送 :与生产计划实时联动,物料配送精准到工位,减少线边库存30%+

- 无人化装卸 :机器人 + 视觉引导,实现货物自动装卸,人力成本降低60%

7. 安全环保智能管控(工厂 "安全卫士")

- 周界智能防护 :热成像 + AI 分析,入侵识别准确率达99.7%,响应时间 < 30 秒

- 危险区域监测:气体传感器 + 视频分析,实时监测有毒有害气体,预警响应 < 5 秒

- 智能消防系统:烟感 + 温感 + AI 视频分析,自动识别火情,联动喷淋和报警设备

- 环保排放监控:实时监测废水废气排放,超标自动预警,确保合规生产

三、行业定制化解决方案:精准适配不同制造场景

1. 汽车零部件行业

- 核心痛点:多品种小批量、质量要求高、交付周期短

- 定制功能:柔性产线调度、AI 视觉质检、精密设备预测性维护

- 典型成效 :某汽车零部件厂实施后,良品率从 92% 提升至 98%,交付周期缩短 40%

2. 电子半导体行业

- 核心痛点:洁净度要求高、微小缺陷检测难、设备精密昂贵

- 定制功能:洁净度智能监测、微米级缺陷检测、超精密设备健康管理

- 典型成效 :某半导体厂实施后,芯片良率提升 3%,设备维护成本降低 25%

3. 机械装备制造

- 核心痛点:生产周期长、工序复杂、质量追溯难

- 定制功能:全流程数字孪生、智能工艺规划、关键部件追溯系统

- 典型成效 :某重工企业实施后,生产周期缩短 25%,客户投诉率降低 57%

4. 食品饮料行业

- 核心痛点:卫生标准高、批次管理严、保质期短

- 定制功能:生产环境智能监测、全批次追溯、智能保质期管理

- 典型成效 :某饮料厂实施后,卫生违规率降为零,库存周转效率提升 30%

四、实施路径:分阶段打造数智化标杆工厂

1. 诊断规划阶段(2-4 周)

- 工厂数字化成熟度评估,识别核心痛点与改进空间

- 制定 "一厂一策" 的数智化转型路线图

- 投资回报分析,明确各阶段预期效益与投入

2. 基础建设阶段(3-6 个月)

- 数据采集网络搭建:部署传感器、工业网关,实现设备联网(覆盖率 100%)

- 数据中台建设:统一数据标准,构建数据湖,打破信息孤岛

- 核心应用部署:优先上线数字孪生指挥中心、设备管理、能源管控三大核心模块

3. 深化应用阶段(6-12 个月)

- 智能生产升级:部署 MES+、AI 质检、智能物流等应用,实现生产全流程智能化

- AI 能力增强:训练行业专用模型,提升预测精度与决策效率

- 跨系统集成:打通 ERP、CRM 等系统,实现研产供销一体化

4. 自主优化阶段(持续迭代)

- 自学习系统构建:AI 模型自动优化,适应生产环境变化

- 数字孪生全面应用:从 "可视化" 到 "可预测、可决策、可自治"

- 商业模式创新:基于数据服务实现新的盈利增长点

五、核心技术优势:延凡科技的差异化竞争力

1. AI 大模型驱动

- 内置延凡自研工业大模型,支持自然语言交互和复杂决策

- 可快速适配不同行业,算法模型训练周期缩短70%

- 从 "辅助决策" 升级为 "自主决策",实现生产过程自优化

2. 高保真数字孪生

- 基于虚幻引擎构建超写实虚拟工厂,支持沉浸式漫游与交互

- 实时同步率达99.9%,延迟 < 1 秒,实现 "虚实联动、以虚控实"

- 支持生产线虚拟调试,缩短产线建设周期 40%,降低试产成本 50%

3. 低代码快速适配

- 自研低代码平台,支持用户快速定制化开发应用场景

- 20 + 行业模板,适配周期从 "月级" 缩至 "周级",降低实施成本30%+

- 无需专业编程技能,工厂人员即可参与系统优化

4. 全栈安全防护

- 工业级安全防护体系,支持多级权限管理和数据加密传输

- 内置安全审计系统,实时监控异常访问,保障生产数据安全

- 符合等保三级标准,适配军工、航空等高安全要求行业

六、实施价值:数据驱动的效益倍增

| 价值维度 | 具体成效 | 量化指标 |

|---|---|---|

| 生产效率提升 | 柔性生产 + 智能调度 | 交付周期缩短 30-40%,人均产能提升 25-35% |

| 质量管控升级 | AI 质检 + 全流程追溯 | 不良率降低 40-60%,客户投诉减少 50-70% |

| 成本显著降低 | 能耗优化 + 预测性维护 | 综合能耗降低 15-20%,维护成本减少 25-30% |

| 安全合规保障 | 智能安防 + 环保监控 | 安全事故率降为零,合规风险降低 90%+ |

| 管理决策优化 | 数据驾驶舱 + AI 分析 | 决策响应时间缩短 80%,管理效率提升 50%+ |

七、成功案例:延凡智慧工厂的实践成果

案例一:某汽车零部件厂(年产 500 万件)

- 核心需求:多品种混线生产、质量提升、缩短交付周期

- 实施模块:数字孪生 + MES+AI 质检 + 预测性维护

- 关键成效 :

- 良品率从 92% 提升至 98.5%,年减少不良损失1200 万元

- 交付周期从 28 天缩短至 16 天,订单响应速度提升43%

- 设备 OEE 从 75% 提升至 88%,产能提升17%

案例二:某电子厂(SMT 生产线)

- 核心需求:微小缺陷检测、设备故障预警、能耗优化

- 实施模块:AI 视觉质检 + 预测性维护 + 智慧能源管控

- 关键成效 :

- 微小缺陷检测率达 99.95%,人工复检成本降低80%

- 设备非计划停机减少 45%,年挽回损失800 万元

- 工厂能耗降低 18%,年节省电费360 万元

八、未来发展趋势:迈向 "自主化" 智能制造新纪元

-

AI 自主决策深化 :从 "辅助判断" 到 "完全自主决策",生产系统具备自我修复、自我优化能力

-

数字孪生全链路覆盖 :从单工厂到产业链级数字孪生,实现上下游企业协同优化

-

低碳制造升级 :能源管理从 "成本中心" 向 "利润中心" 转型,通过虚拟电厂参与电力市场交易

-

人机协作新范式 :AR 远程协作 + 数字孪生指导,现场工人效率提升50%+,技能门槛降低

九、落地建议:制造业数智化转型的 "避坑指南"

-

需求导向:先解决核心痛点(如质量、交付、成本),再逐步扩展应用场景,避免 "大而全" 导致的资源浪费

-

数据先行:构建统一数据标准和接口规范,确保系统扩展性和兼容性,为 AI 应用奠定基础

-

小步快跑:采用 "试点 - 推广" 模式,先在一条产线或一个车间试点,成功后再全面推广,降低实施风险

-

人才培养:同步构建内部数字化人才梯队,确保系统长期有效运营,形成 "技术 + 人才" 双轮驱动

延凡智慧工厂不仅是一套技术系统,更是一种制造理念的变革 ,通过数智化手段重塑生产关系,释放新质生产力,帮助企业在激烈的市场竞争中建立不可替代的核心优势。