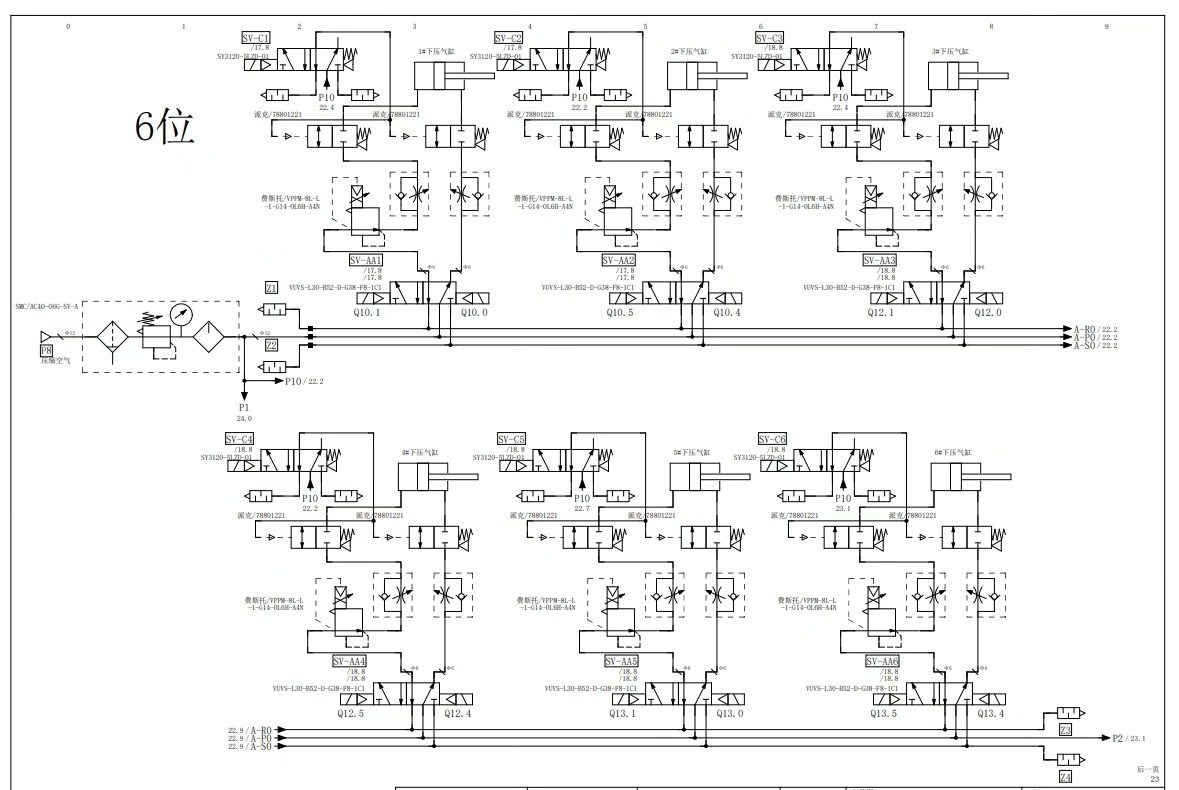

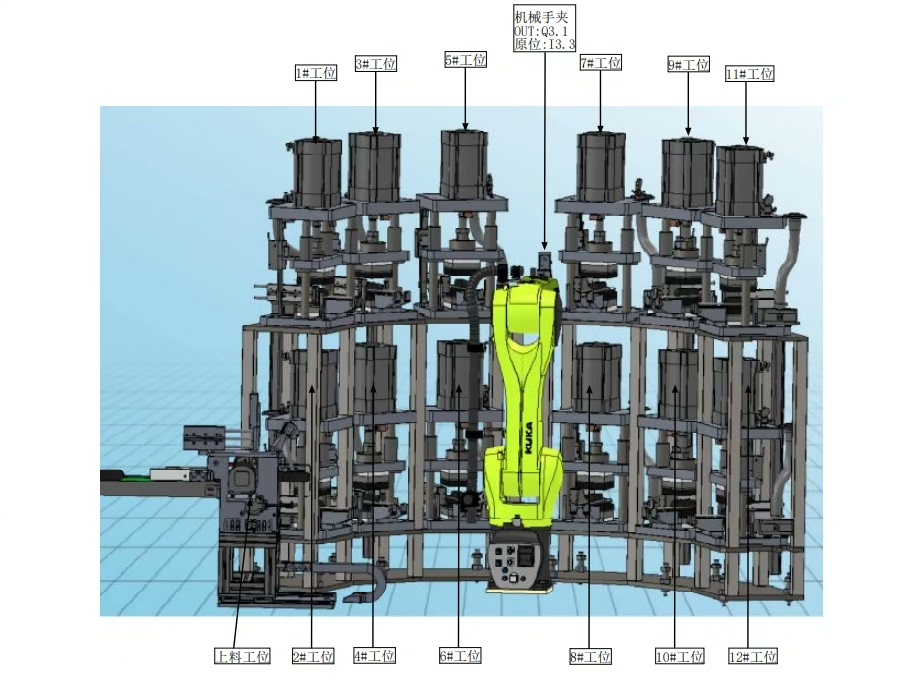

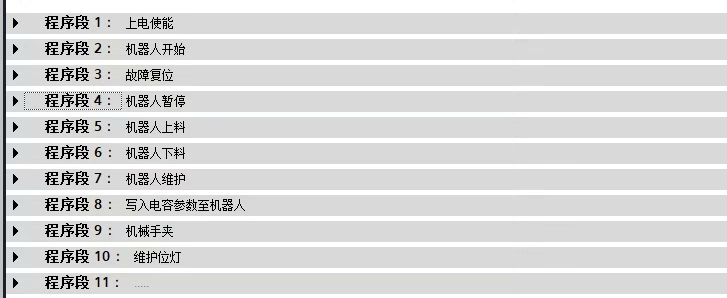

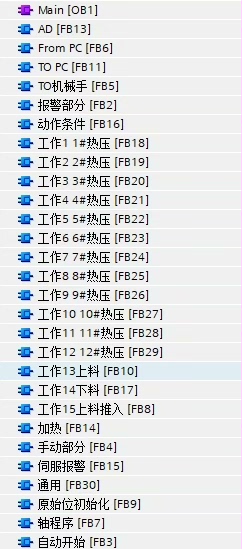

西门子 1200 伺服库卡机器人 12 工位博图程序例程 MCGS 触摸屏中文注释 1200 控制库卡机器人,PTO 控制松下伺服,36路模拟量,12 路模拟量压力检测,12 路压力输出26 个温控器 485 总线通讯。 博图 V15编程,整套项目资料 资料包括: 1、 1200 程序 2、 MCGS 触摸,3、操作手册 4、PDF 电路图5、BOM表

老司机带你拆解西门子1200自动化项目实战,这个集成了库卡机械臂、松下伺服、温控系统的方案有点意思。整个系统光模拟量就搞了36路,12工位压力检测配合12路压力输出,硬核配置直接拉满。

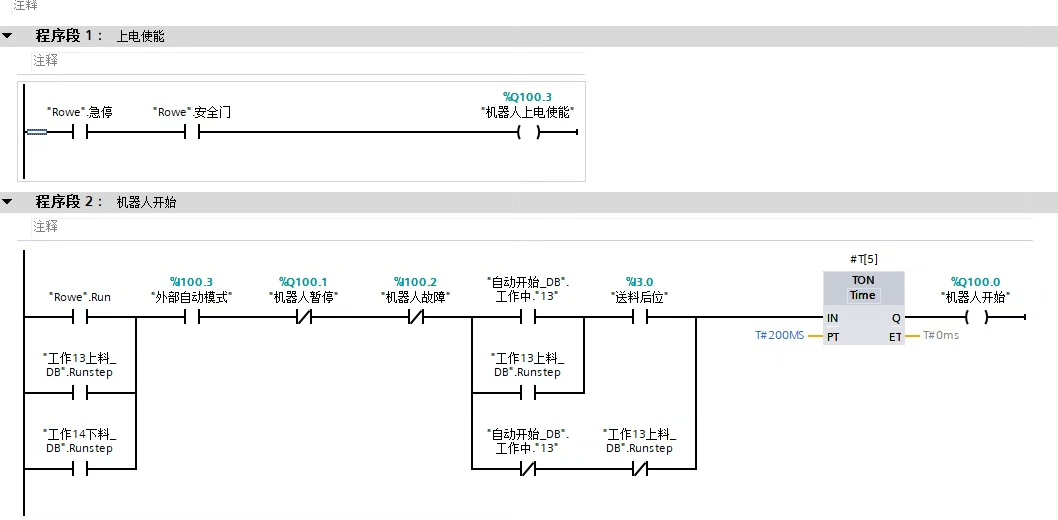

先看硬件架构,1200PLC作为主控大脑,通过Profinet牵着库卡机器人走。重点说下PTO控制松下伺服的骚操作,咱们用PulseTrain输出轴直接怼上伺服驱动器。关键代码长这样:

ST

//轴参数配置

Axis_1.Config.PTOOutput := %Q0.5; //脉冲输出点

Axis_1.Config.DirectionOutput := %Q0.6; //方向信号

Axis_1.Config.EnableOutput := %Q0.7; //使能输出

//点动模式程序段

IF "JogForward" THEN

Axis_1.MoveVelocity( Velocity := 500.0 );

ELSIF "JogBackward" THEN

Axis_1.MoveVelocity( Velocity := -300.0 );

END_IF;这段代码里的PTO配置直接把物理输出点绑定到轴对象,注意方向信号和使能信号的逻辑配合。实操中发现松下A6驱动器对脉冲沿敏感,得在博图里把PTO频率精度调到0.1%才能稳定跑。

模拟量处理是另一个重头戏,12路压力检测用到了分时采集策略。在OB35循环中断里搞了个队列处理:

ST

//模拟量轮询采集

FOR #i := 0 TO 11 DO

CASE #step OF

0:

"AI_Channel" := 1;

#currentPressure := "AI1".Value;

#step := #step + 1;

1:

//...其他通道处理

END_CASE;

END_FOR;这个轮询机制有效缓解了同时采集时的信号干扰问题。实测中发现4-20mA信号在长距离传输时容易衰减,得在硬件组态里把滤波时间设到20ms以上才稳。

ModbusRTU温控器联网是个技术活,26台温控器菊花链走485总线。分享个通讯配置要点:

ST

//Modbus主站配置

MB_MASTER_DB.CYCLE := T#500ms; //轮询周期

MB_MASTER_DB.CONNECT := TRUE; //启用连接

//温度读取函数块

MB_MASTER_DB(

REQ := "Read_Temp",

MB_ADDR := 1, //从站地址

MODE := 0, //读保持寄存器

DATA_ADDR := 30001, //起始地址

DATA_LEN := 2,

DATA_PTR := @#tempBuffer);这里每个温控器间隔500ms轮询,实测发现波特率设成19200时通讯最稳定。遇到过地址冲突导致的数据错乱,排查时用串口监听工具抓到两个从站用了相同地址。

MCGS触摸屏的变量绑定直接关系到操作体验,重点看压力设定界面怎么做联动:

lua

--压力设定脚本

local set_pressure = GetTagValue("Pressure_Set")

if set_pressure > 10.0 then

SetTagBit("Overload_Alarm", 1)

PlaySound("alarm.wav")

else

WritePLC("DB1.DBD10", set_pressure) --写入PLC数据块

end这段脚本实现了设定值越限报警功能,注意DB数据块的偏移地址要和PLC程序严格对应。在联调时发现浮点数传输异常,最后在MCGS的变量格式里改成IEEE754格式才解决。

项目里遇到的坑得提一嘴:伺服使能信号和急停回路的互锁逻辑最初漏了个上升沿检测,导致设备上电时偶发误动作。后来在PLC程序里加了这行才搞定:

ST

//急停连锁优化

IF NOT "EmergencyStop" THEN

"Axis_Enable" := "StartSignal" AND "Axis_Ready";

ELSE

"Axis_Enable" := FALSE;

END_IF;这套方案最秀的地方在于把36路模拟量、12工位压力控制和26台温控器整合得严丝合缝。源码里的FB块封装了大量工艺函数,比如这个压力PID算法:

ST

//压力闭环控制

Pressure_PID(

SetPoint := "Pressure_SP",

ActualValue := "Pressure_PV",

Kp := 0.8,

Ti := T#2s,

Td := T#0.5s,

Output => "PID_Output");参数整定阶段发现积分时间对系统响应影响最大,最后用衰减曲线法把Ti调到1.5秒才达到最佳效果。现场调试时还发现模拟量模块的接地没做好,导致压力采样值漂移,重新做了等电位连接后问题消失。

项目资料里的电路图值得细看,特别是伺服动力线和信号线的分离走线方式,有效降低了干扰。BOM表中标注的电缆型号都是实战验证过的,比如用Belden 8760做编码器信号线,比普通电缆抗干扰强不止一个档次。

这个案例给我们的启示:大型集成项目成败在细节。从博图程序的结构化编程,到触摸屏的防误操作设计,每个环节都要考虑容错机制。源码中大量的报警处理程序(光报警类别就分了18种)充分体现了工程化思维。