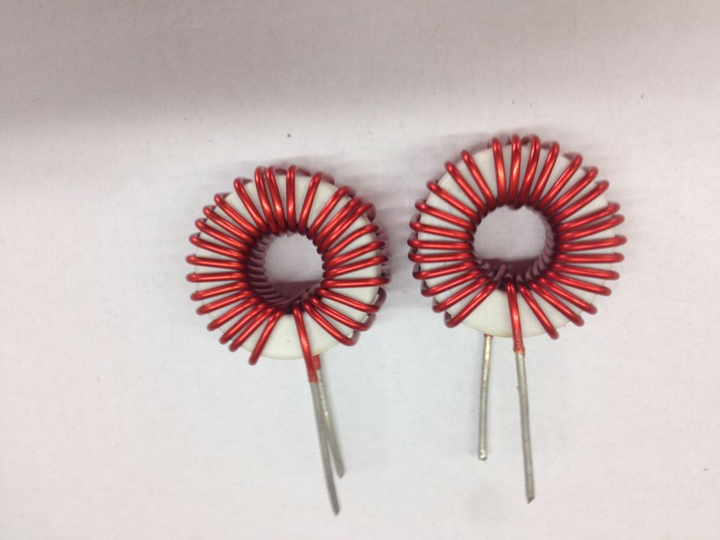

在5G基站、新能源汽车、光伏逆变器等高频电力电子设备中,一个直径仅数厘米的环形元件正成为系统稳定运行的核心------纳米晶磁环电感。这种采用纳米晶合金材料制成的磁性元件,凭借其突破性的高频性能,正在重构传统电磁兼容设计的技术边界。

一、纳米晶磁环电感的纳米晶材料:微观结构决定宏观性能

纳米晶磁环的核心优势源于其独特的材料制备工艺。通过快速凝固技术将熔融合金以每秒百万度级冷却速率形成非晶带材,再经精确控温的纳米晶化热处理,形成均匀分布的α-Fe(Si)纳米晶相。这种10-100纳米级的晶粒结构与残余非晶基体形成复合相组织,带来三大性能突破:

1、超高磁导率:典型纳米晶合金初始磁导率可达80,000-100,000,是铁氧体的30倍以上。在100kHz频段仍能保持50,000以上的有效磁导率,使共模电感在相同体积下获得更高阻抗;

2、低损耗特性:高频损耗比常规硅钢片降低60%以上,在100kHz/0.2T条件下铁损可控制在70W/kg以内,满足新能源设备对能效的严苛要求;

3、高饱和磁感:1.25T以上的饱和磁感应强度,允许电感承受30A以上峰值电流而不发生磁饱和,为电力电子设备的小型化提供可能。

二、纳米晶磁环电感的电磁性能的物理机制解析

纳米晶磁环的优异性能源于其独特的微观磁畴结构。在交变磁场作用下,纳米晶粒的小尺寸效应(晶粒直径小于磁畴壁厚度)有效抑制了畴壁位移阻力,使磁化过程更易进行。同时,非晶基体的存在阻断了晶粒间的磁耦合,大幅降低涡流损耗。

三、纳米晶磁环电感的高频应用场景的技术突破

1、新能源汽车电驱系统

(1)电感量:200μH;

(2)直流电阻:15mΩ;

(3)额定电流:25A;

(4)工作频率:50kHz。

2、光伏逆变器应用

(1)高频损耗降低:在50kHz工作频率下,铁损仅为铁氧体的1/3;

(2)体积优化:电感体积减小40%,满足逆变器小型化需求;

(3)温度稳定性:150℃环境温度下性能保持率超90%。

3、工业伺服驱动系统

(1)材料选择:μi=50,000的纳米晶带材;

(2)绕制工艺:双线并绕保证对称性;

(3)安装规范:与机壳保持5mm间距防止磁饱和。

四、纳米晶磁环电感的技术发展趋势与挑战

1、当前纳米晶磁环技术正朝着三个方向突破:

(1)超薄化:磁芯厚度从0.2mm降至0.1mm,损耗降低20%,2024年超薄产品占比已达15%;

(2)集成化:磁芯与电容、电阻一体化设计,减少PCB空间占用,集成模块销量同比增长40%;

(3)智能化:嵌入温度传感器和状态监测芯片,实现健康管理功能。

2、然而,技术发展仍面临两大挑战:

(1)材料一致性:高端产品仍依赖日本Hitachi Metals和德国VAC进口,国产材料在长期可靠性方面存在差距;

(2)工艺瓶颈:纳米晶化退火炉、高精度绕线机等核心设备国产化率不足40%,制约产业规模化发展。

五、纳米晶磁环电感的选型与设计的工程实践

1、频段匹配:根据EMC测试结果,对特殊频段提出感值要求,建议要求厂商提供150kHz-108MHz的电感扫频曲线;

2、尺寸优化:电感量L∝h*(D-d)/(D+d),优先选择高度h较大、内外径差值D-d较大的磁芯;

3、应力控制:磁环受应力后性能衰减可达30%,需采用PA66+30%玻纤护盒和专用胶水固定。

综上所述,在电力电子技术向高频化、集成化发展的今天,纳米晶磁环电感正从高端应用向大众市场渗透。随着国产材料性能的突破和制造工艺的完善,纳米晶磁环电感这一新型磁性元件将在能源转型和智能制造中发挥更大作用,推动电子设备向更高效、更可靠的方向演进。