📌 本文核心:聚焦AI算力爆发背景下电源系统从48V到800V的架构跃迁,拆解宽禁带芯片选型逻辑,攻坚ACDC模块与多相电源实战难点,附真实工程案例与参数对比,为技术研发与工程落地提供实操参考。

🔍 阅读对象:电源研发工程师、AI服务器硬件工程师、半导体器件选型专员、数据中心运维技术人员

目录

-

一、架构跃迁:从48V到800V HVDC的必然逻辑

-

二、核心器件:宽禁带芯片的选型逻辑与国产突破

-

三、实战难点:ACDC模块与多相电源的技术攻坚

-

四、未来趋势:电源系统的智能化与国产化进阶

-

五、结语:以电源技术自主创新筑就AI算力核心竞争力

一、架构跃迁:从48V到800V HVDC的必然逻辑

1.1 传统48V架构的算力瓶颈

AI大模型向千亿参数迭代,GB200、GB300等芯片功耗飙升至2700W、1400W,传统48V三级供电架构(UPS→48V AC-DC→芯片DC-DC)已无法支撑兆瓦级机柜需求,核心瓶颈如下:

-

💡 损耗激增:功率损耗与电流平方成正比,120kW机柜48V架构传输电流达2500A,线缆损耗、散热成本指数级增长,系统综合效率<90%

-

💡 空间受限:GB200 NVL72机柜供电需8个电源架(64U空间),几乎挤占全部计算卡安装空间

-

💡 成本高企:1MW功率传输需200kg铜缆,1GW数据中心铜缆用量达50万吨;多转换环节叠加损耗,故障点增多

1.2 800V HVDC架构的技术优势与工程落地案例

2025年英伟达推出的800V HVDC架构,通过边缘固态变压器(SST)直接实现10kV-20kV→800V转换,简化为"高压市电→800V DC→芯片低压"链路,核心优势:端到端能效提升5%,维护成本降低70%。

工程落地案例:英伟达×富士康高雄K-1数据中心

核心配置:英伟达Kyber机架 + 台达800V HVDC电源系统

关键参数:

-

台达SST支持10-34.5kV中压输入,直接输出800V DC,省去工频变压器与415V AC母线

-

模块化电源架单柜功率570kW,浸没式液冷控温≤80℃

-

实测效果:单机柜功率从40kW→1MW(提升24倍),铜缆用量减少45%,PUE≤1.1

-

进度:2026年全面投用,将支撑576个Rubin Ultra GPU运行

表1:48V与800V架构核心参数对比(高雄K-1项目实测)

| 参数维度 | 传统48V架构 | 800V HVDC架构 | 提升/优化幅度 |

|---|---|---|---|

| 单机柜最大功率 | 40kW | 1MW | 提升24倍 |

| 系统综合效率 | ≤90% | ≥95% | 提升5个百分点 |

| 1MW功率铜缆用量 | 200kg | 110kg | 减少45% |

| 电源架占用空间(1MW) | 64U | 8U | 释放87.5%空间 |

| 机房PUE | 1.4-1.5 | ≤1.1 | 降低21%-27% |

选型建议:800V架构非"一刀切"方案------中小功率AI服务器(≤20kW,如边缘计算节点)仍可保留48V架构控成本;兆瓦级机柜、超算集群优先选用800V HVDC,需配套解决SST研发、高压防护、线缆升级等问题。

二、核心器件:宽禁带芯片的选型逻辑与国产突破

2.1 宽禁带芯片技术特性与选型标准

800V架构落地的核心是碳化硅(SiC)与氮化镓(GaN)宽禁带芯片,相较于硅基IGBT,其核心优势:击穿电场高、电子迁移率快、热导率强,可在更高电压/频率下稳定工作,大幅降低损耗。

分工逻辑:

// 宽禁带芯片应用分工 高压转换段(13.8kV→800V):SiC芯片(耐高压、耐高温) 低压转换段(800V→12V):GaN芯片(高频特性优、寄生参数小)

选型三大核心指标:

-

额定电压:高压段选1200V级SiC,低压段选650V-1200V级GaN

-

导通电阻:1200V SiC≤80mΩ,GaN≤50mΩ(电阻越小,导通损耗越低)

-

开关频率:SiC适配200kHz-500kHz,GaN≥1MHz(高频可缩小无源器件体积)

2.2 国产宽禁带芯片突破与工程应用

国产厂商已实现关键突破,打破国际垄断:

-

英诺赛科:全球最大8英寸硅基GaN晶圆基地,2024年产量良率>90%,1200V GaN通过英伟达认证

-

三安光电:6英寸SiC衬底稳定量产,SiC MOSFET导通电阻≤80mΩ,成本较国际产品低30%

工程案例:英诺赛科GaN芯片适配英伟达800V架构

应用场景:高雄K-1数据中心DC-DC低压转换段

核心优势:

-

封装优化:寄生电阻降低20%,开关频率达1.2MHz

-

协同拓扑:配合台达LLC谐振拓扑,800V→12V转换效率达98.5%

-

体积优化:电源模块体积缩小40%,适配Kyber机架高密度安装

表2:AI电源场景宽禁带芯片参数对比(实测)

| 器件类型 | 额定电压 | 导通电阻 | 开关频率 | 适配环节 | 国产代表 | 实测效率 |

|---|---|---|---|---|---|---|

| SiC MOSFET | 1200V | ≤80mΩ | 200kHz-500kHz | 13.8kV→800V | 三安光电 | 98% |

| GaN FET | 650V-1200V | ≤50mΩ | ≥1MHz | 800V→12V | 英诺赛科 | 98.5% |

| 硅基IGBT | 600V-1200V | ≥150mΩ | ≤20kHz | 传统48V低压段 | 比亚迪、斯达半导 | 92% |

三、实战难点:ACDC模块与多相电源的技术攻坚

3.1 ACDC模块:高功率密度三大攻坚方向

ACDC模块是电源系统"能量入口",随机柜功率向1MW突破,模块功率等级从3kW-5kW提升至12kW级(英飞凌已量产),国产厂商(欧陆通、麦格米特、奥海科技)实现3300W-8000W覆盖,核心攻坚方向:

-

拓扑优化:LLC谐振拓扑实现零电压开关(ZVS),降低开关损耗

-

散热升级:浸没式液冷替代风冷,控温≤85℃

-

集成设计:多模块集成减少接口损耗,缩小体积

工程案例1:台达800V/600kW固态变压器(SST)电源模块

适配场景:英伟达Kyber机架配套、大型AI数据中心高压直流供电系统(如高雄K-1数据中心)

核心参数与技术亮点:

案例说明:该模块是高雄K-1数据中心800V HVDC架构的核心供电单元,采用三安光电1200V SiC MOSFET构建LLC全桥拓扑,实现10kV-34.5kV宽范围交流输入到800V直流输出的直接转换,转换效率达98.2%,功率密度580W/in³。相较于传统"工频变压器+低压AC-DC"方案,体积缩小60%,散热采用浸没式液冷设计,结温控制在80℃以下,可单机柜并联2台实现1.2MW功率供给,目前已批量配套英伟达Kyber机架,获鸿海、台达联合订单。

// 台达800V SST电源模块LLC拓扑控制代码片段(基于STM32H747) ``#include "stm32h7xx_hal.h" `` ``// 核心参数定义(适配10kV-34.5kV输入,800V输出) ``#define LLC_FREQ_BASE 200000 // 基准频率200kHz(SiC器件适配高频) ``#define LLC_VIN_MIN 10000000 // 最小输入电压10kV(单位:mV) ``#define LLC_VIN_MAX 34500000 // 最大输入电压34.5kV(单位:mV) ``#define LLC_VOUT_800V 800000 // 输出电压800V(单位:mV) ``#define LLC_MAX_DUTY 40 // 最大占空比40% `` ``// 全局变量 ``uint32_t llc_freq_current = LLC_FREQ_BASE; ``int32_t llc_voltage_error = 0; ``uint16_t llc_duty_current = 25; ``uint8_t sic_module_status = 0; // SiC模块状态标志:0-正常,1-告警 `` ``// PID参数(双环控制:电压外环+电流内环) ``typedef struct { `` float kp; `` float ki; `` float kd; `` float integral; `` float last_error; ``} PID_HandleTypeDef; `` ``PID_HandleTypeDef pid_llc_voltage = {.kp=1.2, .ki=0.08, .kd=0.1, .integral=0, .last_error=0}; ``PID_HandleTypeDef pid_llc_current = {.kp=0.5, .ki=0.2, .kd=0.02, .integral=0, .last_error=0}; `` ``// LLC拓扑PWM初始化(适配SiC MOSFET驱动) ``void LLC_PWM_Init(void) { `` TIM_HandleTypeDef htim2; `` TIM_MasterConfigTypeDef sMasterConfig; `` TIM_OC_InitTypeDef sConfigOC; `` `` // 定时器2配置:中心对齐模式,时钟频率400MHz(高频驱动SiC) `` htim2.Instance = TIM2; `` htim2.Init.Prescaler = 0; `` htim2.Init.CounterMode = TIM_COUNTERMODE_CENTERALIGNED2; `` htim2.Init.Period = (SystemCoreClock / (2 * LLC_FREQ_BASE)) - 1; `` htim2.Init.ClockDivision = TIM_CLOCKDIVISION_DIV1; `` HAL_TIM_PWM_Init(&htim2); `` `` // 主模式配置:触发SiC模块驱动保护信号同步 `` sMasterConfig.MasterOutputTrigger = TIM_TRGO_UPDATE; `` sMasterConfig.MasterSlaveMode = TIM_MASTERSLAVEMODE_ENABLE; `` HAL_TIMEx_MasterConfigSynchronization(&htim2, &sMasterConfig); `` `` // 通道1-4配置(LLC全桥拓扑四桥臂) `` sConfigOC.OCMode = TIM_OCMODE_PWM1; `` sConfigOC.Pulse = (htim2.Init.Period * llc_duty_current) / 100; `` sConfigOC.OCPolarity = TIM_OCPOLARITY_HIGH; `` sConfigOC.OCFastMode = TIM_OCFAST_ENABLE; `` HAL_TIM_PWM_ConfigChannel(&htim2, &sConfigOC, TIM_CHANNEL_1); `` HAL_TIM_PWM_ConfigChannel(&htim2, &sConfigOC, TIM_CHANNEL_2); `` HAL_TIM_PWM_ConfigChannel(&htim2, &sConfigOC, TIM_CHANNEL_3); `` HAL_TIM_PWM_ConfigChannel(&htim2, &sConfigOC, TIM_CHANNEL_4); `` `` // 启动PWM输出 `` HAL_TIM_PWM_Start(&htim2, TIM_CHANNEL_1); `` HAL_TIM_PWM_Start(&htim2, TIM_CHANNEL_2); `` HAL_TIM_PWM_Start(&htim2, TIM_CHANNEL_3); `` HAL_TIM_PWM_Start(&htim2, TIM_CHANNEL_4); ``} `` ``// 双环调节(LLC频率+占空比协同控制,适配宽输入电压范围) ``void LLC_Double_Loop_Regulate(int32_t vout_actual, int32_t iout_actual) { `` // 电压外环计算 `` llc_voltage_error = LLC_VOUT_800V - vout_actual; `` pid_llc_voltage.integral += pid_llc_voltage.ki * llc_voltage_error; `` // 积分限幅 `` if (pid_llc_voltage.integral > 800) pid_llc_voltage.integral = 800; `` if (pid_llc_voltage.integral < -800) pid_llc_voltage.integral = -800; `` float voltage_output = pid_llc_voltage.kp * llc_voltage_error + pid_llc_voltage.integral + `` pid_llc_voltage.kd * (llc_voltage_error - pid_llc_voltage.last_error); `` `` // 电流内环计算(限幅保护) `` int32_t current_error = (int32_t)voltage_output - iout_actual; `` pid_llc_current.integral += pid_llc_current.ki * current_error; `` if (pid_llc_current.integral > 300) pid_llc_current.integral = 300; `` if (pid_llc_current.integral < -300) pid_llc_current.integral = -300; `` float pid_output = pid_llc_current.kp * current_error + pid_llc_current.integral + `` pid_llc_current.kd * (current_error - pid_llc_current.last_error); `` `` // 更新频率(LLC谐振频率调节,适配宽输入电压) `` llc_freq_current = LLC_FREQ_BASE + (int32_t)pid_output; `` // 频率限幅:100kHz~300kHz(SiC器件安全工作频率范围) `` if (llc_freq_current < 100000) llc_freq_current = 100000; `` if (llc_freq_current > 300000) llc_freq_current = 300000; `` `` // 更新占空比(辅助调节,稳定输出) `` llc_duty_current = 25 + (int16_t)(pid_output / 30); `` if (llc_duty_current > LLC_MAX_DUTY) llc_duty_current = LLC_MAX_DUTY; `` if (llc_duty_current < 15) llc_duty_current = 15; `` `` // 更新定时器周期和占空比 `` TIM2->ARR = (SystemCoreClock / (2 * llc_freq_current)) - 1; `` TIM2->CCR1 = (TIM2->ARR * llc_duty_current) / 100; `` TIM2->CCR2 = (TIM2->ARR * llc_duty_current) / 100; `` TIM2->CCR3 = (TIM2->ARR * llc_duty_current) / 100; `` TIM2->CCR4 = (TIM2->ARR * llc_duty_current) / 100; `` `` // 更新误差缓存 `` pid_llc_voltage.last_error = llc_voltage_error; `` pid_llc_current.last_error = current_error; ``} `` ``// 主函数调用示例(含SiC模块状态监测) ``int main(void) { `` HAL_Init(); `` SystemClock_Config(); `` LLC_PWM_Init(); `` SIC_Module_Init(); // SiC模块初始化 `` `` while (1) { `` // 采样输出电压(800V)和输出电流 `` int32_t vout_sample = HV_ADC_Get_Value(ADC_CHANNEL_5) * 10; // 高压ADC采样,转换为mV `` int32_t iout_sample = Current_Sensor_Get_Value(SENSOR_CHANNEL_2); // 采样输出电流(A) `` `` // 监测SiC模块状态 `` sic_module_status = SIC_Module_Get_Status(); `` if (sic_module_status == 1) { `` TIM2->CCER &= ~(TIM_CCER_CC1E | TIM_CCER_CC2E | TIM_CCER_CC3E | TIM_CCER_CC4E); // 关闭PWM输出 `` Error_Handler(); `` } `` `` // 双环调节 `` LLC_Double_Loop_Regulate(vout_sample, iout_sample); `` HAL_Delay(1); `` } ``}

工程案例2:欧陆通3300W钛金级GPU服务器电源

适配场景:GB200服务器(字节跳动北京房山AI数据中心)

核心优势:

-

LLC谐振拓扑,转换效率≥96%(钛金级标准)

-

风冷/液冷兼容,单机柜部署16台支撑50kW算力

-

节能效果:较传统方案年节电超1.2万度

表3:主流ACDC模块参数对比

| 厂商/产品 | 功率等级 | 转换效率 | 功率密度 | 散热方式 | 适配场景 |

|---|---|---|---|---|---|

| 麦格米特800V/570kW | 570kW | 98% | 640W/in³ | 浸没式液冷 | Kyber机架 |

| 欧陆通3300W钛金级 | 3300W | ≥96% | 320W/in³ | 风冷/液冷兼容 | GB200服务器 |

| 英飞凌12kW级 | 12kW | 97.5% | 580W/in³ | 液冷 | 兆瓦级机柜 |

3.2 多相电源:工程难点与解决方案

AI芯片供电电流达数百-数千安培,多相电源方案(多相控制器+DrMOS)成标配,但面临三大核心难点,解决方案如下:

核心难点与解决方案清单

| 核心难点 | 难点解析 | 解决方案 | 实测效果 |

|---|---|---|---|

| 大电流散热损耗 | 90A DrMOS导通损耗随电流平方增长,易烧毁 | 优化封装+交错并联技术 | 寄生电阻降20%,效率≥98% |

| 多相协同精度 | 电流分配不均导致局部过载,动态响应滞后 | 数字控制+自适应电流均分算法 | 均分精度±3%,响应时间≤10μs |

| 供应链认证壁垒 | 英伟达/英特尔认证周期6-12个月,测试项多 | 模块化设计+联合预验证 | MTBF≥100万小时,故障≤0.02次/万小时 |

| 大电流相位不足 | 国产控制器8-10相,无法满足480A需求 | "1推2"方案(1相位驱动2个DrMOS) | 支撑400W芯片供电,均流达标 |

工程案例:国产"1推2"多相供电方案(国防科技大学)

核心配置:晶丰明源数字多相控制器 + 杰华特90A DrMOS

技术优化:优化反馈环路参数,实现电流均分精度±3%,纹波噪声<50mV

应用场景:某国产超算项目算力节点供电,稳定支撑400W高性能处理器

四、未来趋势:电源系统的智能化与国产化进阶

未来5-10年,电源技术将朝着"功率密度极致化、系统智能化、产业链自主化"三大方向演进:

-

功率密度极致化:单机柜功率向1MW突破,ACDC模块→12kW+,DrMOS电流→100A+;8英寸SiC/GaN量产使成本降30%-50%

-

系统智能化:融合数字孪生、AI监控、边缘计算,实现全生命周期管理------预判器件老化、动态优化损耗、远程运维,2030年MTBF突破200万小时,能效≥99%

-

产业链自主化:突破高端SiC晶圆、先进封装、专用驱动芯片瓶颈,构建"材料-设备-芯片-模组-应用"全链条生态,2030年国产替代率≥60%

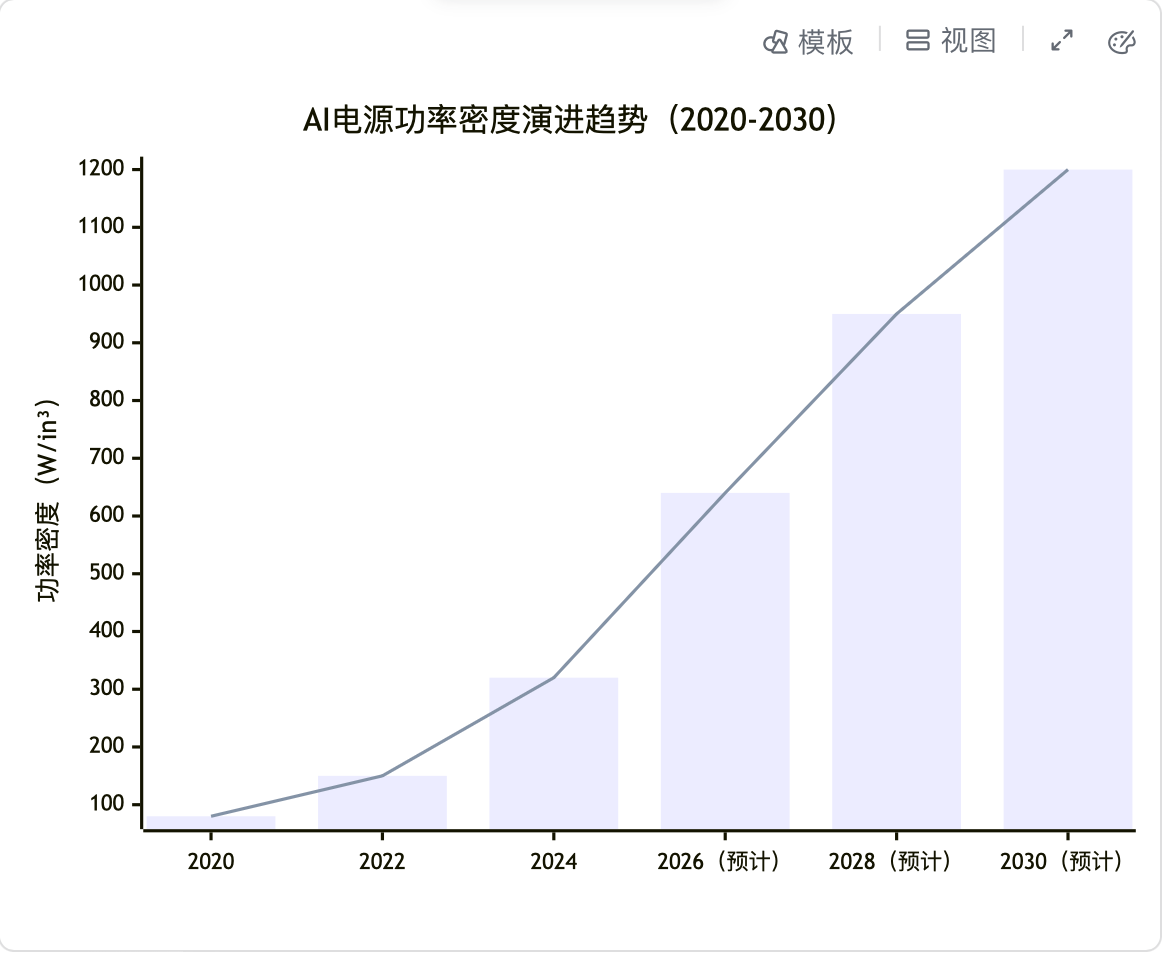

图表说明:从2020年到2030年,AI电源功率密度呈现快速增长趋势。2020年传统48V架构下功率密度仅80W/in³,2024年随着宽禁带芯片应用提升至320W/in³;2026年800V架构规模化落地后,功率密度将突破600W/in³(以麦格米特570kW模块为代表);预计到2030年,随着8英寸SiC/GaN量产和集成技术优化,功率密度将达到1200W/in³,较2020年提升14倍,大幅压缩电源模块体积,支撑单机柜1MW以上算力需求。

研发重点:宽禁带芯片封装寄生参数优化、智能控制算法、高压防护技术,加强产业链协同

五、以电源技术自主创新筑就AI算力核心竞争力

AI算力竞争的核心是技术与产业链韧性的竞争,电源技术的突破与自主化是我国AI产业从"跟跑"到"领跑"的关键支撑。从48V到800V的架构跃迁、硅基到宽禁带的器件升级,彰显了我国电源产业的技术突破与工程实力。

对于技术人员,需把握架构选型逻辑、攻克核心难点、紧跟趋势;对于行业,需构建协同创新生态,突破"卡脖子"壁垒,推动我国从"电源大国"迈向"电源强国"。未来,国产电源系统将成为AI产业高质量发展的核心支撑,为全球算力革新贡献中国技术与方案。