基于 TFT 投影技术 的车载抬头显示器(HUD) ,随视野与投影距离扩大提升了驾驶安全性,但光学放大率增加使 TFT 屏需承受更大背光热量与太阳负载 。TFT 屏依赖背光照亮,多数背光能量被吸收产热,且白天易发生 "太阳倒灌 "。为解决过热问题,本文提出两种被动散热方案,通过热仿真与紫创测控luminbox 太阳光模拟器 模拟真实光照工况,验证方案效果,为 HUD 热设计提供支撑。

一、 TFT 屏过热原因分析

热传递图解

TFT 屏 高温源于两大核心热量来源:一是背光发热 ,HUD 背光由两颗 LED 组成,单颗工作电压 3.1V、电流 0.34A,经计算,背光被 TFT 屏吸收转化的热功率达 0.499W;二是太阳倒灌发热 ,太阳光沿 HUD 光路逆向汇聚形成光斑 ,辐照度 为入射阳光的数倍至数十倍,大部分能量被 TFT 吸收。两种热量叠加时,需通过散热方案控制温度,避免 HUD 失效。

二、被动散热方案设计

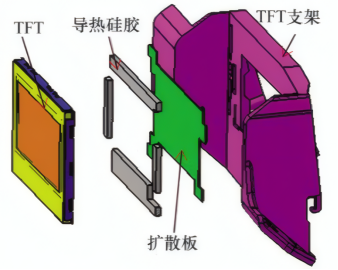

TFT导热强化方案 :在TFT金属框 与支架间填充导热硅胶 ,增大接触面积;并将原塑胶TFT支架替换为高导热系数 的Al6061铝合金。热量传递路径为:TFT 屏→金属框→导热硅胶→扩散板→Al6061 支架,以提升热量高效导出。

背光散热面积增大方案 :背光 LED 组件自身发热会通过辐射与传导 影响 TFT 屏 。增大背光模块散热器面积,从原13708 mm²扩展至74388 mm²,旨在降低背光对 TFT的热辐射与传导。

三、仿真与阳光模拟测试

1. 仿真设置

采用热仿真工具 构建模型,输入SUS304 金属框、玻璃 等材料的导热性能参数,设置背光热功率0.499 W 。借助太阳光模拟器 模拟真实光照特性,设定其照射到屏正面的热流密度平均值为 11496 W/m³,分别模拟无光照、光照 HUD 外壳、光照 HUD 内部三种工况,环境温度涵盖常温(27.5℃、32℃)与高温(50℃)。

2. 阳光模拟测试方案

制作样品开展实测,测试环境包括室内密封环境、室外环境及 50℃恒温箱环境 ,均采用密封设计消除空气对流干扰。阳光模拟测试通过太阳光模拟器 精准还原太阳倒灌 场景,控制光照角度与辐照度 ,记录TFT 屏 各关键位置及 HUD 内部环境温度,对比仿真与实测数据。

四、 仿真与实测一致性验证

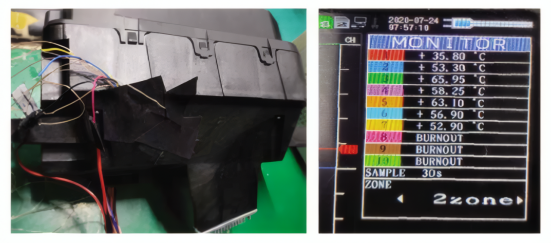

HUD 产品及测试结果(a) 试验样机 (b) 温度数据

仿真结果与太阳光模拟器 测试数据最大差值为4.7℃ ,表明仿真模型准确性较高。例如室内环境下,塑胶支架无导热硅胶时,TFT 屏实测最高温度 65.95℃,仿真结果 62.432℃,差值 3.518℃,满足工程误差要求,为方案评估提供可靠数据支撑。

五、 导热强化方案效果

该方案降温效果与环境温度 正相关,环境温度越低效果越优。无太阳光模拟器模拟的太阳负载时,常温下 TFT 屏最高温度可降 4℃左右;有太阳光模拟器 模拟的太阳负载时,降温幅度约 2℃;50℃高温环境下,降温仅 2.3℃,整体实现 2.5~4℃降温,可缓解中低温工况过热问题。

六、 散热面积增大方案效果

太阳光模拟器 测试数据显示,增大背光散热面积 对 TFT 屏降温影响 不显著,高温下最大降温 2.25℃,常温下最小降温 2.1℃。但该方案对散热器自身温度改善明显,常温下降低 14.25℃,高温下降低 9.9℃,有效提升了背光组件工作稳定性。

综上,实验提出的两种被动散热方案均能实现TFT 屏降温 ,经仿真与太阳光模拟器 测试验证,两种方案最大降温幅度不超过 4℃ ,难以完全解决极端工况过热 问题。研究结果为车载 HUD 热设计 提供了关键数据与工程参考,确保车载 HUD 在复杂光照与温度环境下稳定工作。

Luminbox全光谱准直型太阳光模拟器

紫创测控Luminbox 全光谱准直太阳光模拟光源是专为车载HUD测试 而设计的专业光源设备,能精准模拟自然光环境,支持光谱/ 亮度 / 色温调控 ,帮助在实验室内进行太阳直射、光学干涉与动态光适应性等HUD光学性能测试与验证。

全光谱覆盖:350nm-1100nm 光谱,贴近自然光权重

高动态亮度:2 米处20,000-150,000Lux,满足HUD 亮度响应测试

强光抗扰验证:直射模拟复现图像模糊/ 重影问题场景

多场景适应:支持日间/ 夜间 / 隧道等光照动态切换测试

紫创测控Luminbox全光谱准直型太阳光模拟器 以精密光学的工程化应用,可有效缩短从基础研究到工业验证的周期,为车载HUD测试提供可靠的"人工太阳",助力汽车领域的技术革新。