在能源成本持续攀升、设备可用性要求不断提高的背景下,工业企业正面临一个现实而紧迫的问题:如何在保障生产连续性的同时,持续提升能源利用效率?

越来越多的实践表明,当维护策略从"事后响应"转向以数据为基础的预防性维护,维护本身就不再只是成本中心,而是成为推动能源效率与可持续运行的重要杠杆。

但前提是数据必须被系统性地采集、关联和解读。这正是SCADA(监控与数据采集系统)在现代工业体系中不可替代的价值所在。

01 预防性维护:可持续发展的基础

预防性维护的核心目标,是在故障发生之前介入。其依据并非经验判断,而是对关键运行指标的持续监测,例如设备运行时长,振动与温度变化,压力、电流、转速等工况参数等。

当这些设备状态数据与能源消耗数据被放在同一维度进行分析时,隐藏的问题往往会提前暴露出来,例如,一台异常升温的压缩机,或一台电流消耗过高的电机,都会成为预警信号。这些现象不仅意味着能耗增加,往往也是设备劣化或潜在故障的早期信号。

将维护数据与能耗数据进行交叉分析,不仅可以避免突发停机 ,还能显著减少能源浪费。事实上,性能下降的设备,几乎必然伴随着能效下降。

02 没有集中化系统, 数据永远是"碎片"

在缺乏统一平台的情况下,这些关键信息往往分散在现场传感器、PLC或控制器以及不同厂商的专用软件系统中。数据彼此割裂,使得运维人员难以获得设备与能耗之间的整体关联,更谈不上系统性优化。

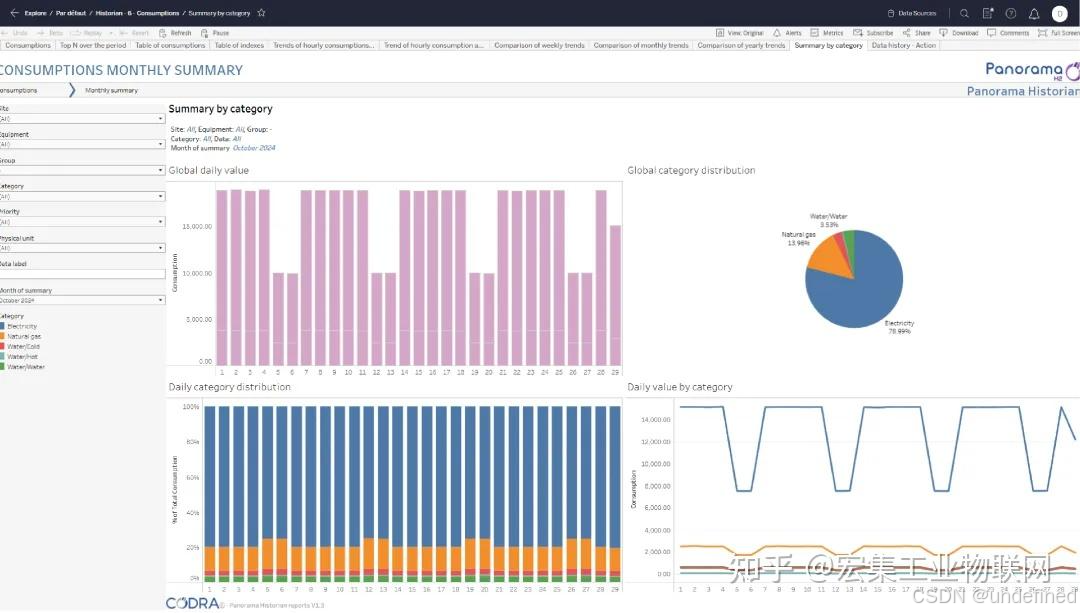

以宏集CODRA推出的Panorama SCADA平台 为例,通过集中采集并统一管理设备状态、能耗曲线和维护记录,这些原本孤立的数据被整合到同一界面中:

- 运行状态与能耗趋势可视化

- 历史数据可追溯、可对比

- 阈值可灵活配置,告警更贴近真实风险

维护决策不再基于"定期检查",而是基于真实的设备健康度与能耗异常程度,从而实现更精准的干预。

03 SCADA: 维护与能源数据的"指挥中枢"

在系统层面,SCADA 的角色并不是简单的数据展示,而是数据的组织者与解释者。

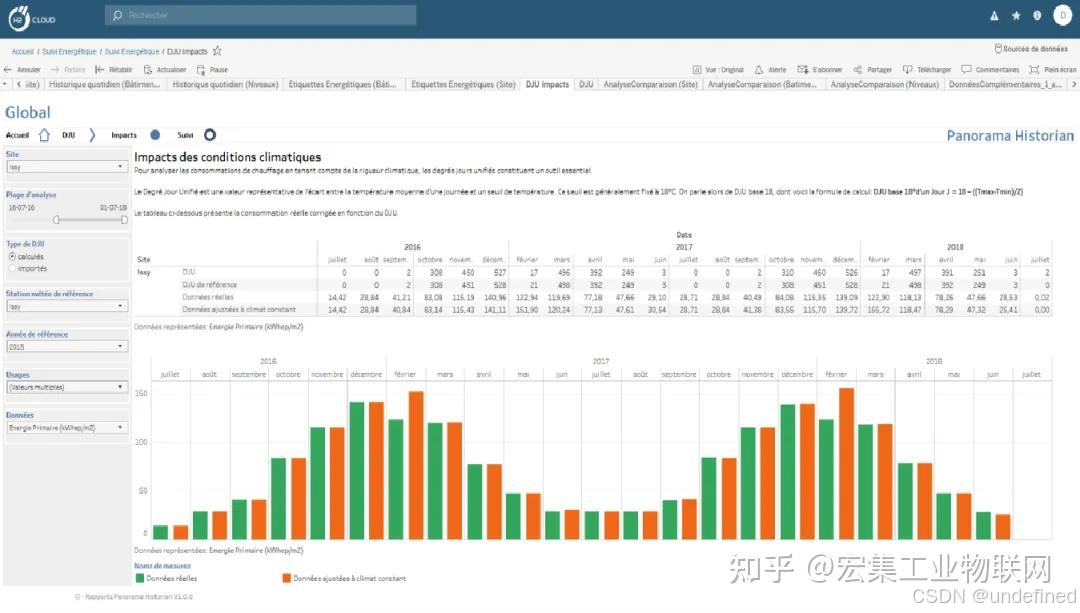

通过将能耗曲线与温度、压力、转速等运行参数进行叠加分析,运维团队可以快速识别:异常工况、偶发性高能耗、与历史运行模式不一致的行为。

借助HMI(人机界面),运维人员可以通过清晰、动态的工艺画面实时查看这些数据关联。例如,当某台电机出现温度漂移时,系统可以同步显示其电力消耗变化以及近期维护记录,帮助运维人员快速判断问题性质与紧急程度。

在复杂的工业场景中,一体化 SCADA 解决方案还能进一步打通工艺系统、能源管理、HVAC、安全与安防系统。当维护与能效被纳入同一管理框架,告警将根据对能耗和可用性的影响程度进行优先级排序,运维行动也变得更加可量化、可追溯。

04 Panorama: 生态高效维护的催化剂

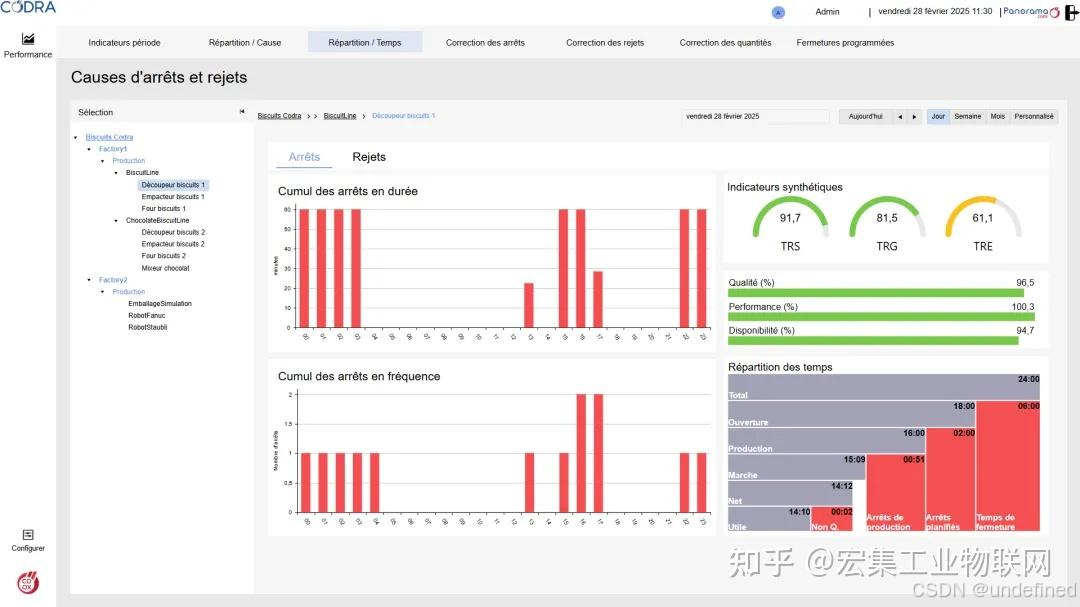

凭借对多系统数据的整合与交叉分析能力,宏集Panorama SCADA平台正逐步成为推动高能效运维模式的重要工具,其价值体现在多个层面:

- 维护成本降低:通过提前发现异常,减少突发故障与紧急维修

- 能源利用优化:基于设备状态与负载曲线的关联分析,避免隐性高能耗

- 管理视角统一:维护、能源与安全数据在同一平台呈现,降低协作成本

更重要的是,SCADA 不再只是"监控系统",而逐渐演变为决策支持工具。借助历史数据积累与物联网技术,企业可以向状态驱动维护、能源预测与优化策略稳步演进。

05 从"看设备"到"理解系统"

每一条被采集的数据,无论是设备状态、温度变化,还是能耗曲线,都在不断完善对整个工业现场运行状态的认知。维护与能源效率的融合,并不只是监控设备本身,而是理解设备之间的相互作用。

通过对数据的"编排",SCADA(尤其是宏集Panorama SCADA)让工业系统真正"活"了起来,使其具备提前感知、持续优化与自我演进的能力。在这一过程中:

- 维护成为能源优化的关键抓手

- 能源数据成为设备健康的重要指标

这种融合正是通向更高效、更可靠的工业体系的重要一步。

宏集Panorama Suite平台架构

宏集Panorama Suite平台架构

结语

在工业系统日益复杂、能源与运维压力并存的背景下,维护与能效已不再是彼此割裂的管理议题。

通过宏集Panorama SCADA对现场数据的集中采集与交叉分析,设备状态与能源表现得以在同一视角下被理解和评估,帮助运维团队更早识别异常、更精准制定维护策略,并持续优化能源使用效率。让数据真正形成联动,是实现高效、稳定与可持续工业运行的重要基础。

准备好升级你的SCADA了吗?