环形导轨输送系统作为一种高效、精密的循环运动解决方案,在现代自动化设备中扮演着重要的角色。本文将从技术原理、设计特点、应用场景等角度,对环形导轨系统进行梳理与分析,供各位工程师与技术同行参考。

一、系统概述与工作原理

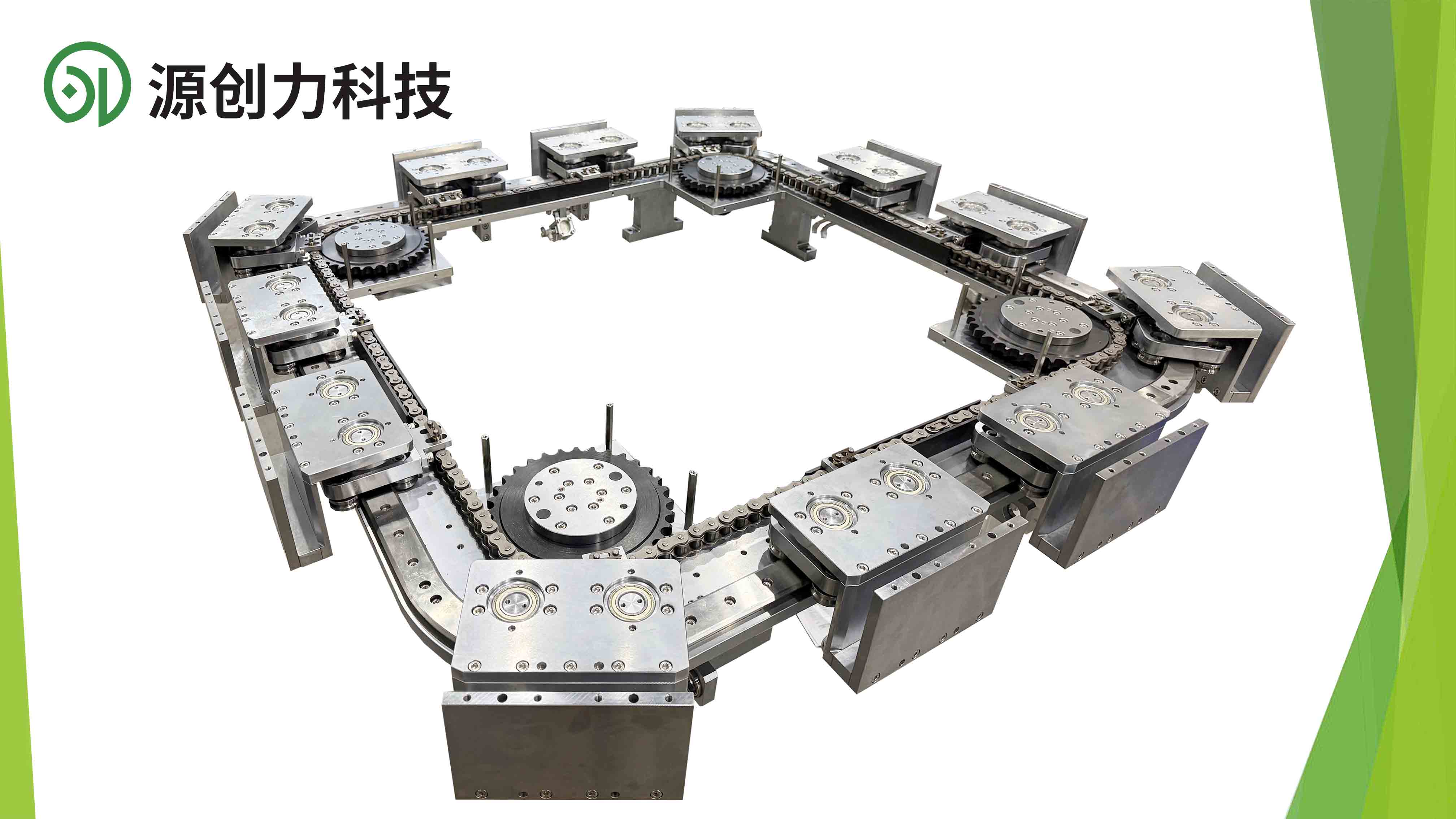

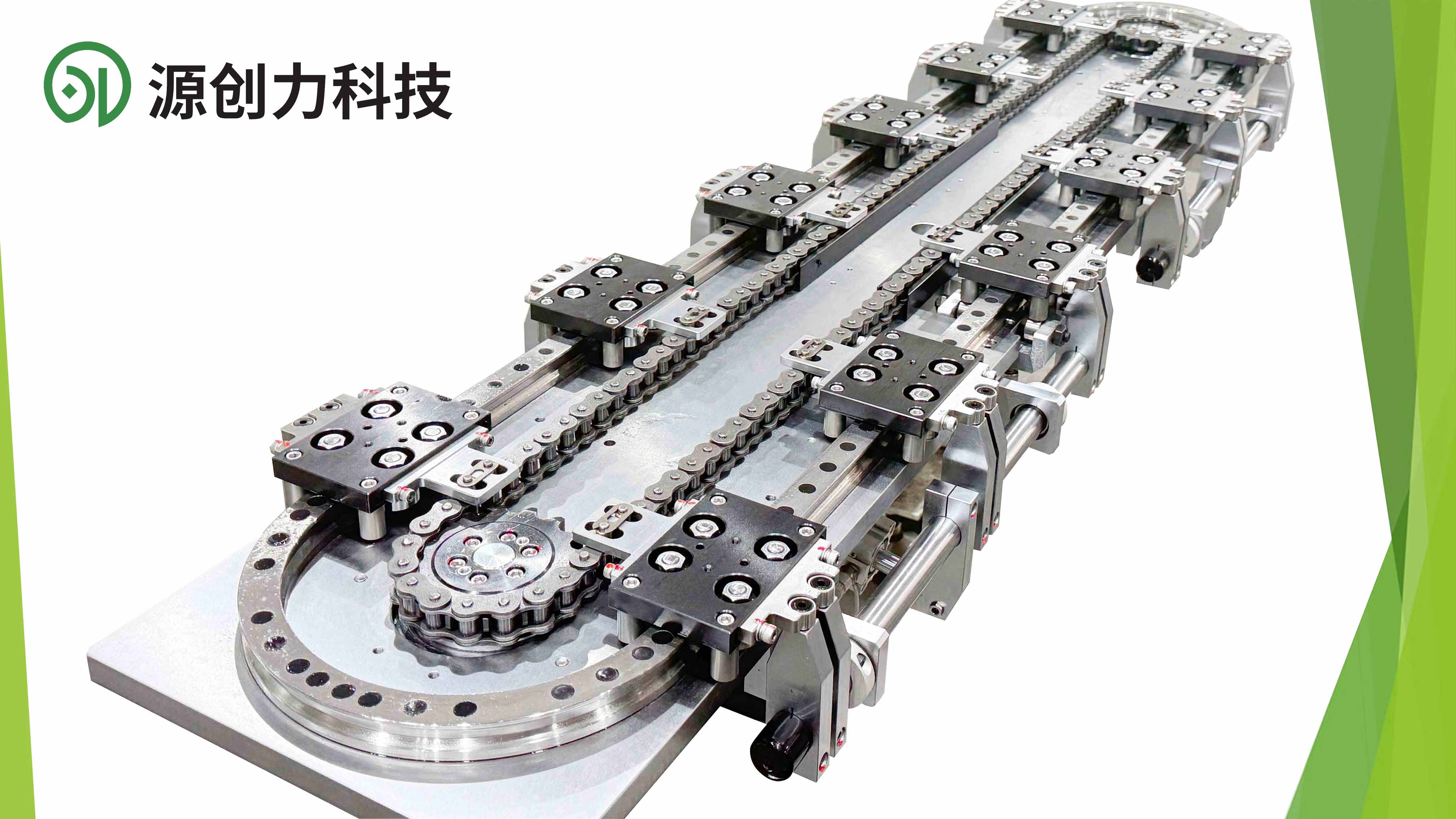

环形导轨系统通常由导轨、滑块、滚轮、定位机构等组成,通过导轨拼接形成封闭循环路径,实现工件或组件的连续、多工位输送。系统支持直线、圆弧等多种模块组合,可根据实际布局灵活设计成圆形、椭圆形或其他复合形状的回路。

其核心运动机制依赖于导轨与滚轮之间的精密配合,通常采用V型或T型导向结构,具有良好的刚性与导向精度。系统常配备气动或电动定位装置,实现工位间的快速、精准停止与启动。

二、关键技术特点

-

高刚性材料与表面处理

导轨与滚轮一般采用优质轴承钢制造,轨道边缘常进行硬化处理(如淬火、渗碳等),以提高耐磨性与使用寿命。导轨工作面经精密研磨,保证运行平稳性和重复定位精度。

-

模块化拼接设计

系统支持多段导轨拼接,可实现任意长度与弧度的扩展,适应不同的设备布局与空间约束。拼接处通常采用定位销与高强度螺栓连接,确保结构稳定与对中性。

-

润滑与维护结构

部分系统集成自动润滑装置,如浸油毛毡或集中注油系统,可持续对导轨工作面进行润滑,降低摩擦系数,减少磨损,延长使用寿命。

-

定位与控制方式

常见定位方式包括气动插销定位、气缸顶升定位等,可与PLC或运动控制器集成,实现多站同步、异步控制,适用于高节拍、多工序的自动化场景。

三、典型应用场景

-

半导体与电子装配:用于芯片搬运、点胶、贴装、检测等工序的循环输送。

-

医疗设备生产线:试剂盒灌装、注射器组装、医疗器械包装等环节的流转。

-

新能源电池制造:电芯输送、焊接站流转、模组装配等流程中的工件搬运。

-

轻工自动化设备:如包装机、分拣机、组装机中的循环供料与移载。

四、系统设计与选型注意事项

-

负载与速度匹配

需根据工件重量、运动速度、加速度等参数计算滚轮与导轨的承载能力,避免过载或振动。

-

精度要求分析

根据工位定位精度、重复定位要求选择相应精度等级的导轨与定位机构。

-

环境适应性

在潮湿、多尘、腐蚀性环境中,需考虑导轨的密封防护与材质防腐处理。

-

维护与扩展性

建议选择标准化、系列化设计的产品,便于后期维护、更换与系统扩展。

五、发展趋势与展望

随着柔性制造、智能产线的发展,环形导轨系统正向更高集成度、更强适应性、更好兼容性的方向发展。例如,与机器视觉、物联网模块的集成,可实现实时监控与智能调度;轻量化与紧凑型设计,则更适合于电子装配、医疗仪器等对空间敏感的场景。

此外,在新兴领域如穿戴式设备、柔性电子、生物医疗检测等领域,环形导轨系统也有望与柔性传输技术结合,形成更适应动态环境的新型输送方案。

结语

环形导轨输送系统以其结构紧凑、运行平稳、布局灵活等特点,在多个工业领域中得到广泛应用。对于自动化系统设计者而言,理解其技术特点与应用逻辑,有助于更好地进行系统集成与优化。欢迎各位同行在评论区交流实际应用中的经验与问题,共同探讨技术实现的可能性。