本设计指南系统地阐述了电子连接器设计中的关键环节,涵盖了从行业趋势、连接器需求、材料性能选择、设计分析到原型验证、认证及生产制造的全流程。文中强调了材料选择对连接器性能的重要性,尤其是高性能铜合金(如铍铜)的优势。指南详细介绍了机械和电气性能指标,包括接触理论、接触力、插入力、接触电阻、体电阻及信号完整性等方面,指出材料的强度、导电性、耐腐蚀性和成形性对连接器设计至关重要。材料强化机制涵盖固溶强化、冷加工硬化和时效硬化,且通过调整材料"状态"(Temper)实现性能优化。设计分析采用传统公差分析与先进有限元分析(FEA)结合,辅助设计优化和性能预测。制造工艺涉及带材生产、冲压、镀层及热处理,强调尺寸公差及残余应力控制。设计评价与认证测试确保连接器满足环境和机械性能要求。质量管理体系通过统计过程控制(SPC)和ISO/QS认证保障产品稳定性与持续改进。最后,通过设计实例展示了高性能材料在连接器微型化及性能提升中的应用,验证了材料选择与设计优化的协同效果。

亮点

-

⚙️ 材料选择是连接器设计中最关键的因素,铍铜合金因其高强度和优良导电性被广泛采用。

-

🔬 行业趋势推动连接器向微型化、高针脚数和高速通信发展,对材料性能提出更高要求。

-

🛠 设计分析结合传统公差分析与有限元模拟,提升设计精度和可靠性。

-

🔋 电气性能(如接触电阻、信号完整性)与机械性能(如接触力、应力)密切相关,需综合考虑。

-

♻️ 制造过程中的尺寸公差、残余应力和表面处理直接影响成品性能和稳定性。

-

🔧 完善的质量管理体系及认证流程确保连接器在复杂环境下的可靠性和寿命。

-

📏 设计实例表明,合理材料选用和尺寸优化能够实现连接器微型化而不牺牲性能。

关键点

-

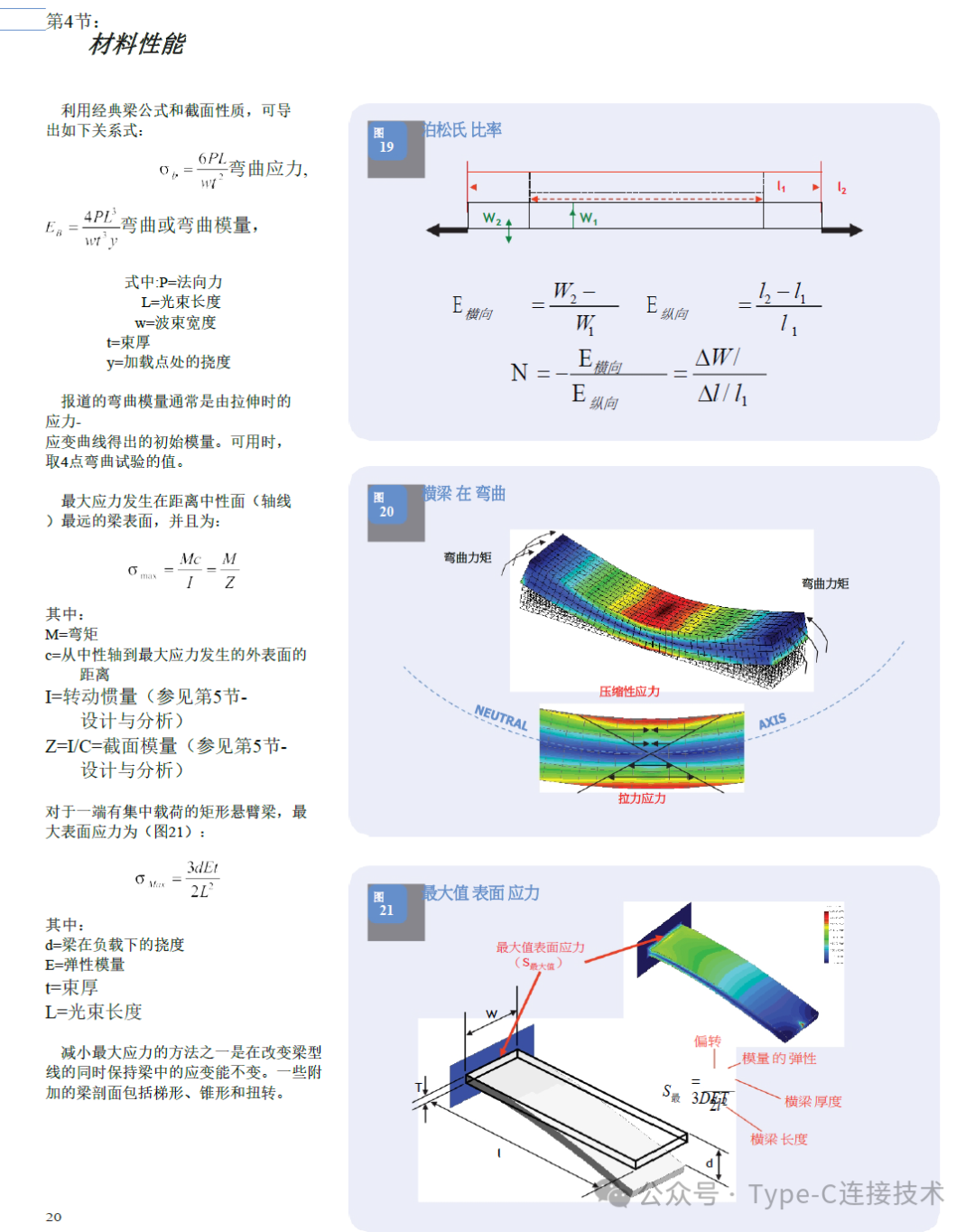

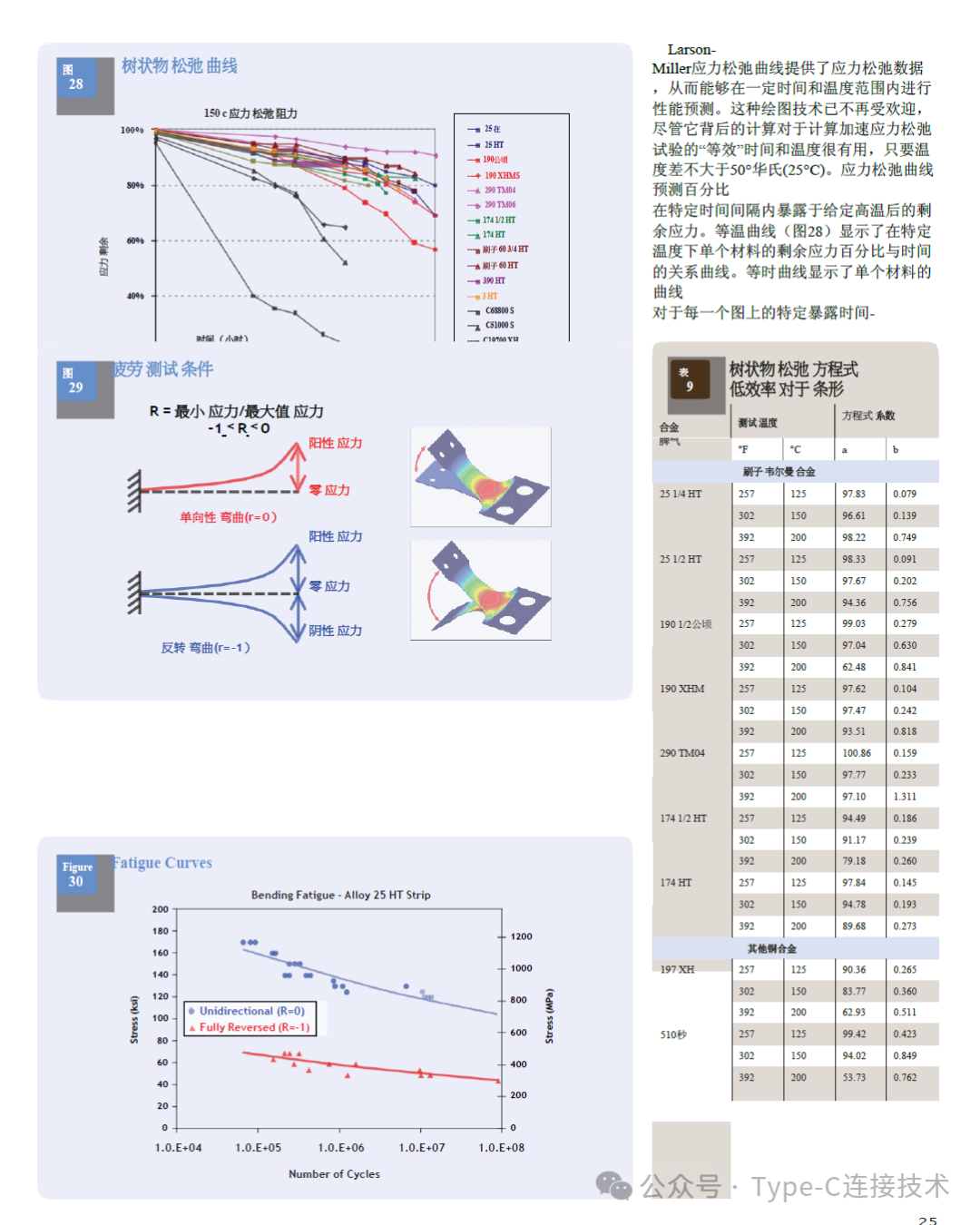

⚙️ 材料性能与连接器可靠性的核心关联:铍铜合金通过其卓越的机械强度、耐应力松弛性和高导电性,实现了连接器在微型化及高温环境中的稳定性能。材料的强化机制(固溶强化、冷加工硬化、时效硬化)为设计人员提供灵活的性能调节手段,确保设计应力不超过材料屈服强度,避免永久变形。

-

🔬 行业技术与市场趋势驱动设计需求升级:微型化要求更小的接触间距与更薄的材料,缩短开发周期和降低成本则加剧设计制造压力。设计师必须综合考虑技术驱动(更高速度、更高温度等)与市场驱动(成本、寿命)的平衡,选择适应性强的材料和优化的设计方案。

-

🛠 有限元分析(FEA)提升设计的科学性和精度:FEA能够模拟复杂载荷和边界条件,预测接触应力、变形和热效应,支持迭代优化设计,显著降低试错成本。设计验证结合实验测试,确保模拟结果的准确性和可靠性。

-

🔋 电气与热管理性能决定连接器寿命和稳定性:接触电阻由约束电阻和薄膜电阻组成,取决于正常力和表面状态。材料的电导率和热导率共同影响接触温升,合理控制温升(一般不超过30℃)有助于防止材料疲劳和接触失效。

-

♻️ 制造工艺细节对性能影响重大:带材的厚度公差、平整度、毛刺控制、热处理工艺及残余应力需精密管理,避免形变和性能波动。热处理尤其重要,时效硬化温度和时间控制需严格,防止过时效导致性能退化和形状扭曲。

-

🔧 全面质量管理体系保障产品一致性和客户满意度:通过SPC、FMEA及ISO/QS认证,材料成分、机械性能和尺寸参数得到严格监控。生产过程中追溯机制确保每批产品质量可控,持续改进推动生产效率和质量提升。

-

📏 微型化设计案例验证材料与结构协同优化的必要性:缩小尺寸导致设计应力提升,必须选用更高屈服强度的材料(如铍铜25合金)来满足力学要求,同时调整几何尺寸以控制接触力和设计应力,确保连接器性能不降低。

以上内容强调了连接器设计中多学科、多参数的综合考虑,材料性能的选择与制造工艺的优化是实现高性能连接器的关键路径。通过科学的设计分析与严谨的质量管理,能够满足现代电子产业对连接器的高可靠性和高性能需求。