前面几章讲了PP 里面生产计划的各种策略以及策略的Customize。

SAP PP学习笔记20 - 复习总结一下MTS,MTO,ATO的各种生产策略-CSDN博客

SAP PP学习笔记21 - 计划策略的Customize:策略组 > 策略 > 需求类型 > 需求类(消费区分,计划区分)-CSDN博客

本章开始讲生产订单。

1,生产订单的概述(Production Orders)

生产订单就是 什么时候生产什么产品,要生产多少个 这种信息的这样一个单据。

1-1,生产订单的流程

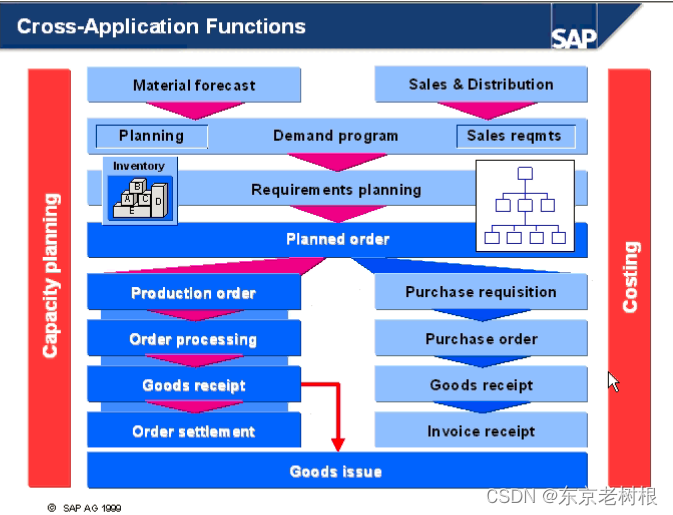

其实下图不仅包含了PP 生产订单的流程,右侧部分是SD 的部分。

这里看左侧跟PP相关的部分:可以看到生产的一般过程如下

物料预测 > 产能分析 > 需求计划 > 计划订单 >

生产订单 > 生产 > 收货 > 订单处理 > 交货

1-2,生产订单相关的主数据

-

物料

-

BOM

-

工作中心

-

工艺路线

-

生产资源/工具(PRT):就是锤子,电焊等等各种工具。一般来说不怎么关注

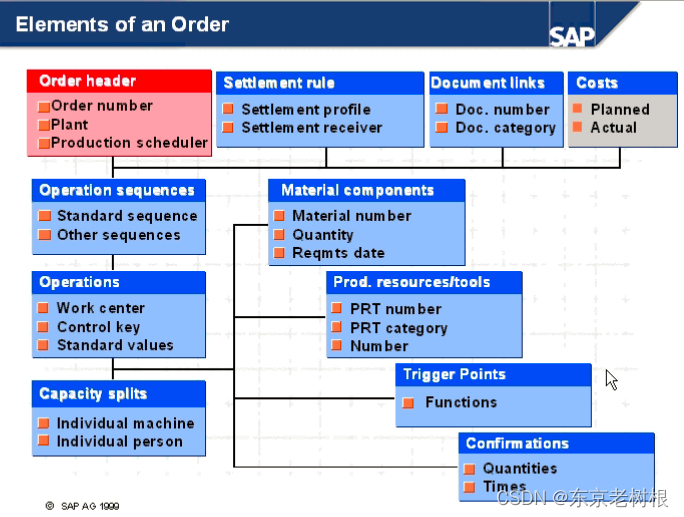

1-3,生产订单的元素

-

Order header

-

...

下面结合画面来说一下生产订单里面的元素。

2,生产订单的元素

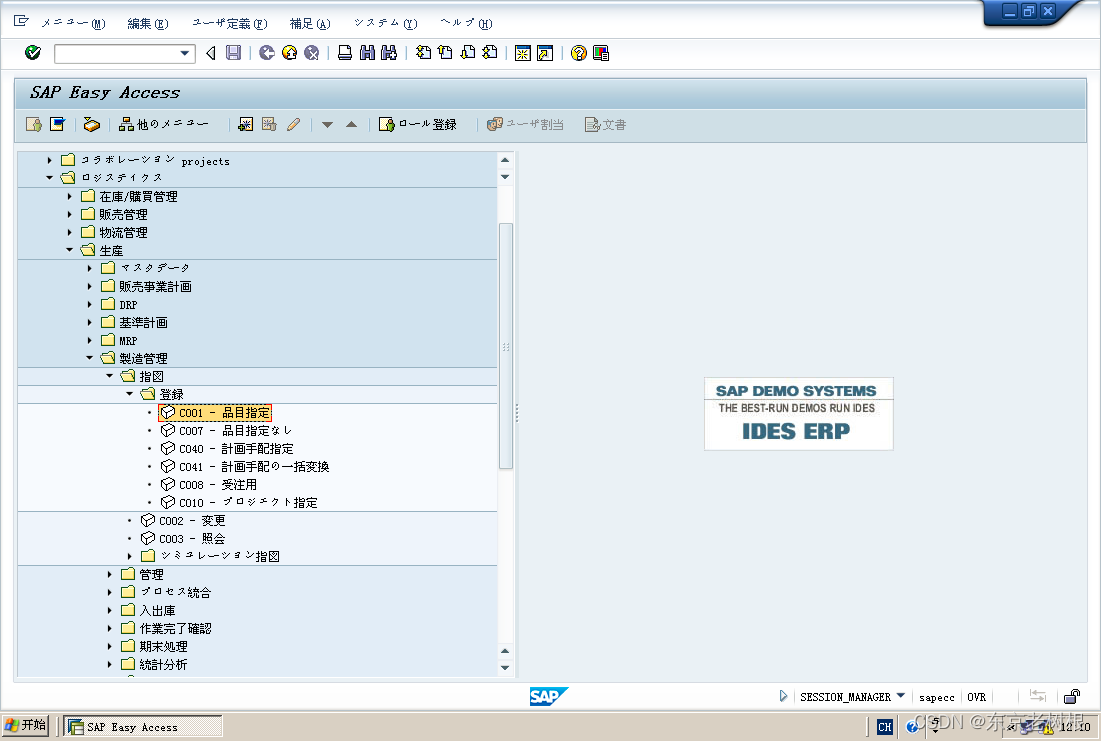

SAP Menu > 生产 > 制造管理 > 指图 > 登录

2-1,CO01 品目指定

1),CO01 - 入口

-

指图Type:PP01 - 标准制造指图

-

指图(订单):自己决定是内部给号 还是外部给号

一般来说,比如公司内部有多个品牌,那么可能会选择外部给号,通过号码就能看出来很多东西

如果不想管理那么严格,那么内部给号也行,反正就是个号码嘛

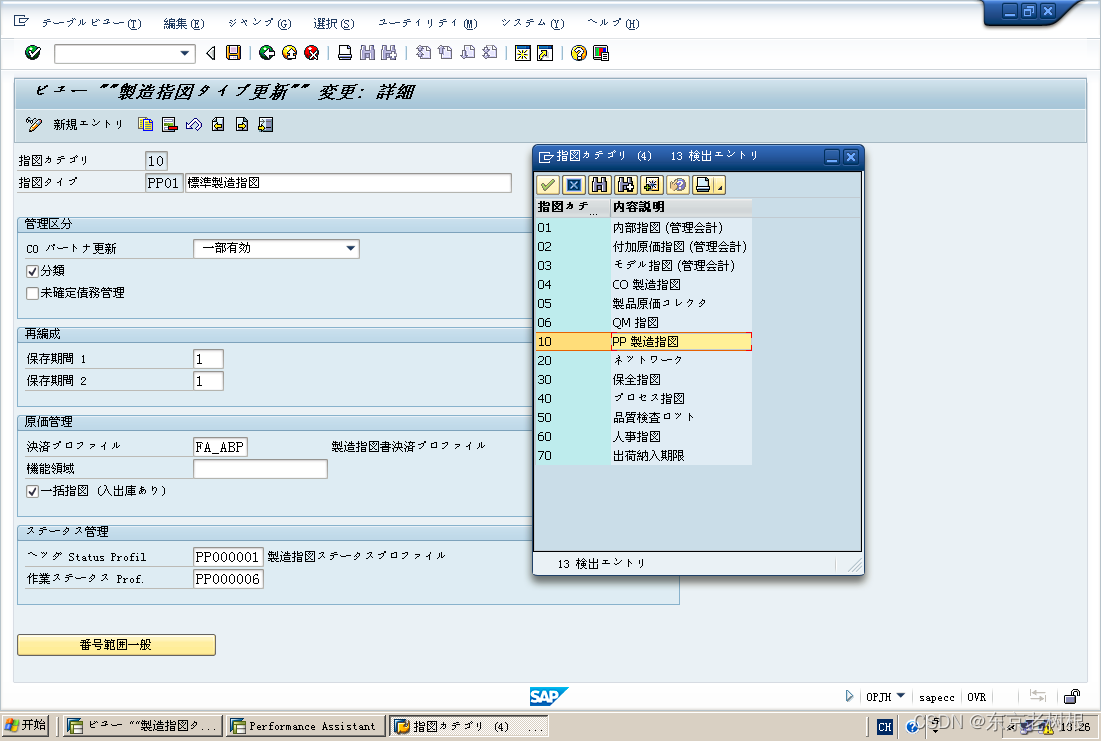

a),指图Type(Ex PP01 - 标准制造指图)

Spro > 生产计划/管理 > 指图管理 > Master Data > 指图

双击 PP01

- 指图Category:10 - PP制造指图

其实除了 10 - PP制造指图 之外,还有很多其他种类的指图,但是PP里面一般都是 10 的。

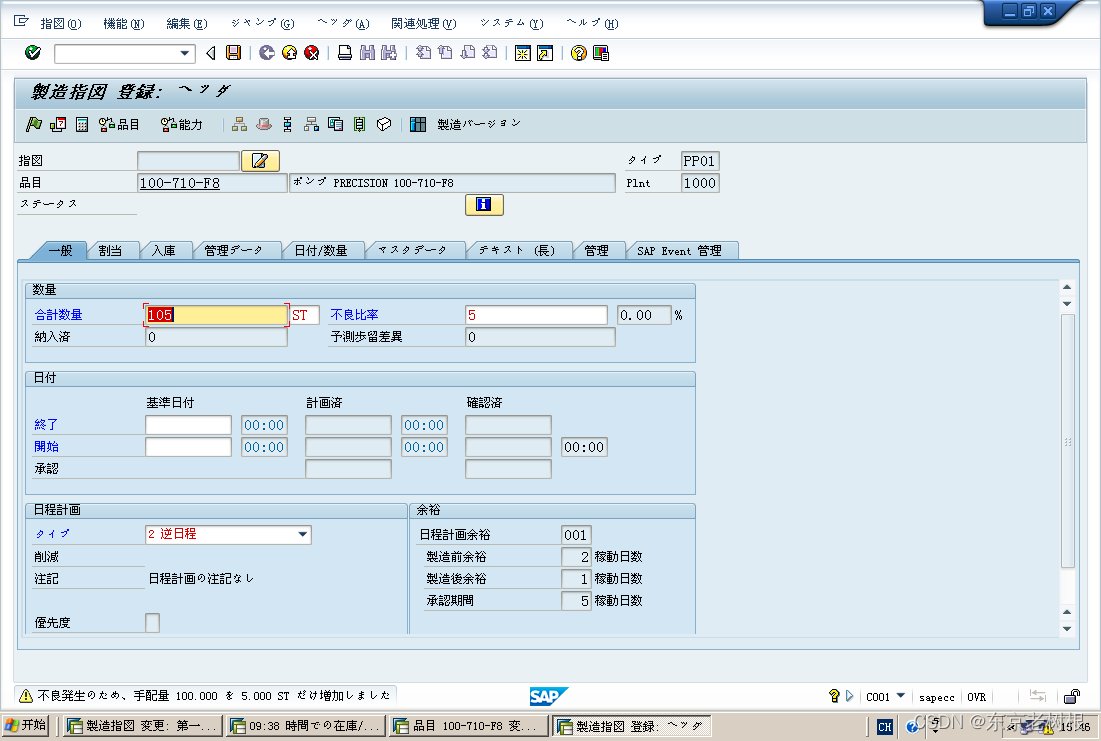

2),CO01 - Header画面 > 一般Tab

-

合计数量:表示要生产多少数量

-

日付 终了/开始:哪天要开始和结束生产

-

日程计划(调度)

-

Type(调度类型):决定生产开始终了日期的计算方式,比如

-

正着算:知道开始日期 算终了日期

-

反着算:知道终了日期 算开始日期 等等

-

日付

-

基准日付(基本日期):正常情况下基准日付是通过计划订单带过来的

这个也叫 订单日期,即订单的开始日期/ 订单的结束日期

- 计划济(已计划的):这个是根据工艺路线计算得来的

这个也叫 订单生产日期,即订单的生产开始日期/ 订单的生产结束日期

-

纳入济(已交货)

-

不良比率(废品部分):是含在合计数量里面的

-

予測歩留差異(预测产量差异): = 确认数 - 订单数

比如计划100个,生产了98了就结束生产,预测产量差异 = 98 - 100 = -2

a),日程计划Type(调度类型)

-

1 - 顺日程: 知道开始日期,SAP会自动计算结束日期

-

2 - 逆日程: 知道结束日期,SAP会自动计算开始日期

-

3 - 只能力所要量(只有能力需求): 全部是自己考虑和决定的,自己输入开始日期和结束日期

-

4 - 现在日付: 开始日期是今天,SAP会自动计算结束日期

-

5 - 顺日程(时间顺): 和 1 - 顺日程 一样,只是更加精确,精确到了时间

-

6 - 逆日程(时间顺): 和 2 - 逆日程 一样,只是更加精确,精确到了时间

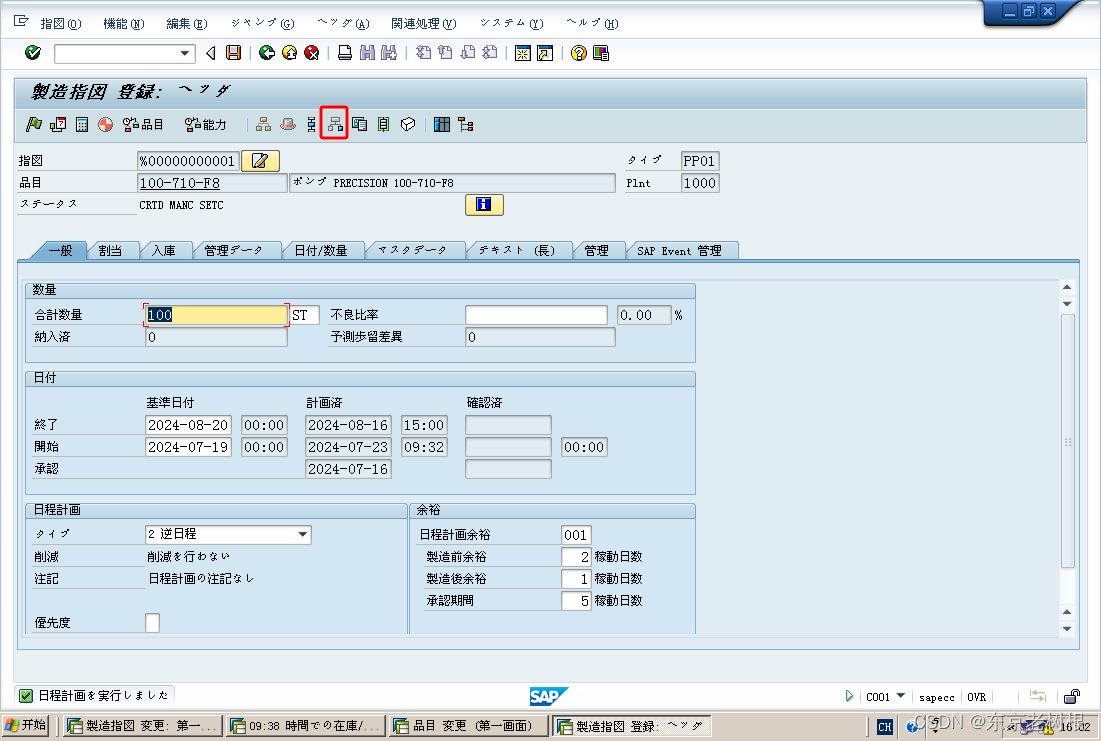

b),日付

b)-1,来看一下这里面各个日期都是什么意思,怎么来的

比如 日程计划Type选择 1 - 顺日程,

那就必须输入 开始日期(比如 2024/6/14),然后回车

SAP就会自动计算出终了日期(比如 2024/07/16)

当然其他的很多日期也算出来了哈:

- 基准日付(基本日期):正常情况下基准日付是通过计划订单带过来的

这个也叫 订单日期,

-

订单的开始日期(6/14)

-

订单的结束日期(7/16)

-

计划济(已计划的):这个是根据工艺路线计算得来的

这个也叫 订单生产日期,

-

订单的生产开始日期(6/18)

-

订单的生产结束日期(7/12)

-

确认济(确认的):这个是真正的生产开始和结束

-

承认(下达):这个是点 指图的发行(订单的下达)图标的日期

另外再另外几个相关的栏位

-

余裕(浮动):这个是 基准日付和计划济 之间差异的原因。

-

制造前余裕:2 日 ==》6/14 + 2日 = 6/18 (中间会跳过休息日的)

-

制造后余裕:1 日 ==》7/12 + 1日 = 7/16 (日本这边 7/15是休息日的,再加上周末)

-

承认期间:5日

-

承认(下达):订单的开始日期 - 承认期间(下达期间)=》6/14 - 5日 = 6/11

TODO:NM,到底是怎么算出来的呢?14 - 5 ==》都不算周末,至少是6/09呀?

知道是咋回事儿了,因为今天已经是 6/12了,所以6/14的话往前推不了5天的呀,都推过去去了

我重新输入个6/26,这回肯定往前能数个5天的,就没啥问题的样子了

b)-2,来看几个常见的SAP资料截图,看一下这些日期在SAP界面上是怎么对应的

好多资料上面的日期,和上面画面上的日期来对照一下:

-

Order start date:对应 基准日付 开始(6/14)

-

Order finish date:订单完成日期 , 这个对应画面上的 基准日付 终了(7/16)

-

Production start date:对应 计划济 开始(6/18)

-

Production finish date:对应 计划济 终了(7/12)

-

Scheduling margin key(日程計画余裕 / 计划边际码) ,就是上面的余裕(浮动)

这个会决定 OF(Order finish date) ==》Production finish date

这个东西也叫产前/产后 缓冲,用来处理 产前发料, 产后退料,原材料报废等事情的时间

-

Availability date:销售订单的日期

-

Order finish date:订单完成日期 , 这个对应画面上的 基准日付 终了(7/16)

b)-3,日期是怎么计算出来的呢?其实就是从 作业手顺(工艺路线)里来的

作业手顺画面 双击 任意一行

这里面可以设置该工作中心的各个工序的所需时间

比如 作业者:10 MIN

再乘以数量,就可以算出生产那些产品所需时间

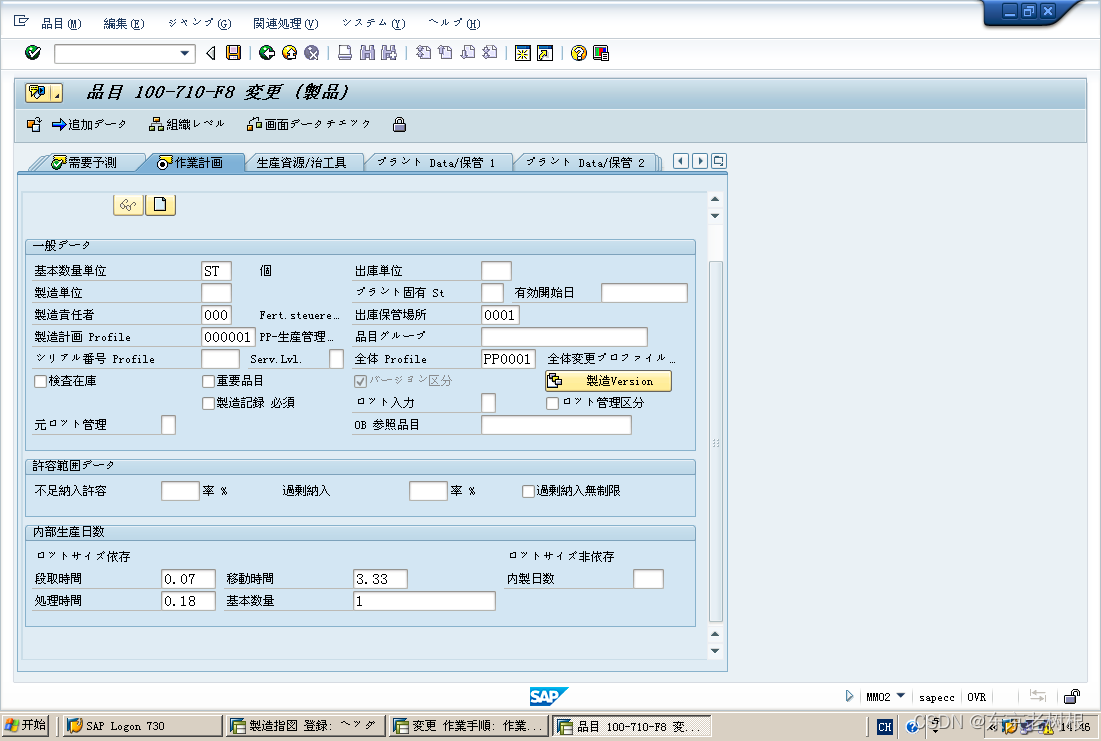

b)-4,MM02 > 作业计划 tab > Lot Size非依存/Lot Size依存 与工艺路线的关系

-

Lot Size非依存(独立批量大小):

-

内制日数(厂内生产时间):比如 2日。

它的意思是说 不管来多少量,比如 10 PC,10000 PC,我都是需要 2天,

在离散制造行业,大概率都是不太合理的,所以离散制造行业里面都不建议设置该栏位

- Lot Size 依存(相关批量大小):

与 Lot Size非依存 相对应的就是 Lot Size依存

这个与离散行业是实情一般来说是相符的

这个里面设置的值是跟工艺路线相关联的,

具体来说可以通过CA96/CA97自动计算完设置过来,咱们前面的文章都做过很多次了

那么这个东西什么时候用呢?就是在跑MRP的时候

但是也不是次次用的,是根据MRP页面设置来的

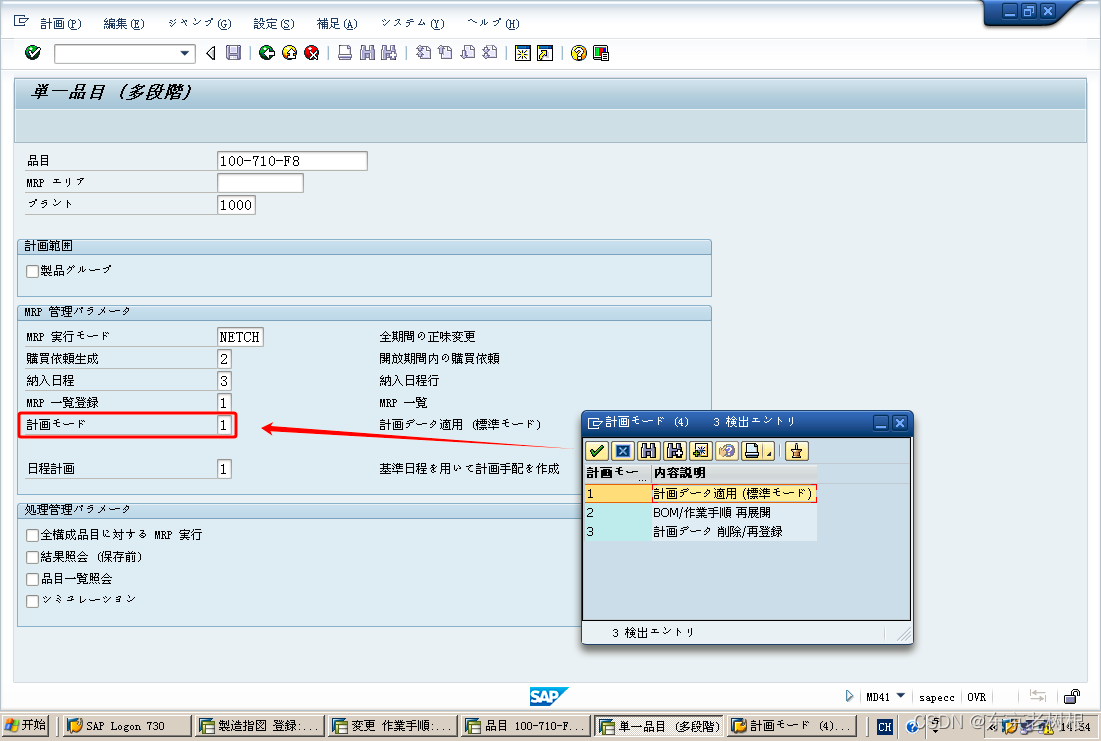

MD41:

-

计划Mode

-

1 - 计划Data适用 ===》如果选这个项目的话,那么就会读取 品目 Master中的数据

-

2 - BOM/作业手顺再展开 ==》如果选这个项目的话,那么每次都会重读,不会用Master数据

除了是读MM Master里面的作业时间,还是重读作业手顺里面的作业时间 的区别以外,

1 和 2 的详细内容如下图,它是属于MRP的内容,这里也复习一下:

-

计划Mode

-

1 - 计划Data适用 (Basic Scheduling)

-

精确到天

-

速度快

-

不考虑产能

-

2 - BOM/作业手顺再展开(Lead Time Scheduling)

-

精确到秒

-

速度慢

-

考虑产能

另外,Lot Size非依存项目 跟 MRP 2 Tab > 内制日数 是一致的

也就是说这个栏位咱们离散制造行业里面一般都不使用的。

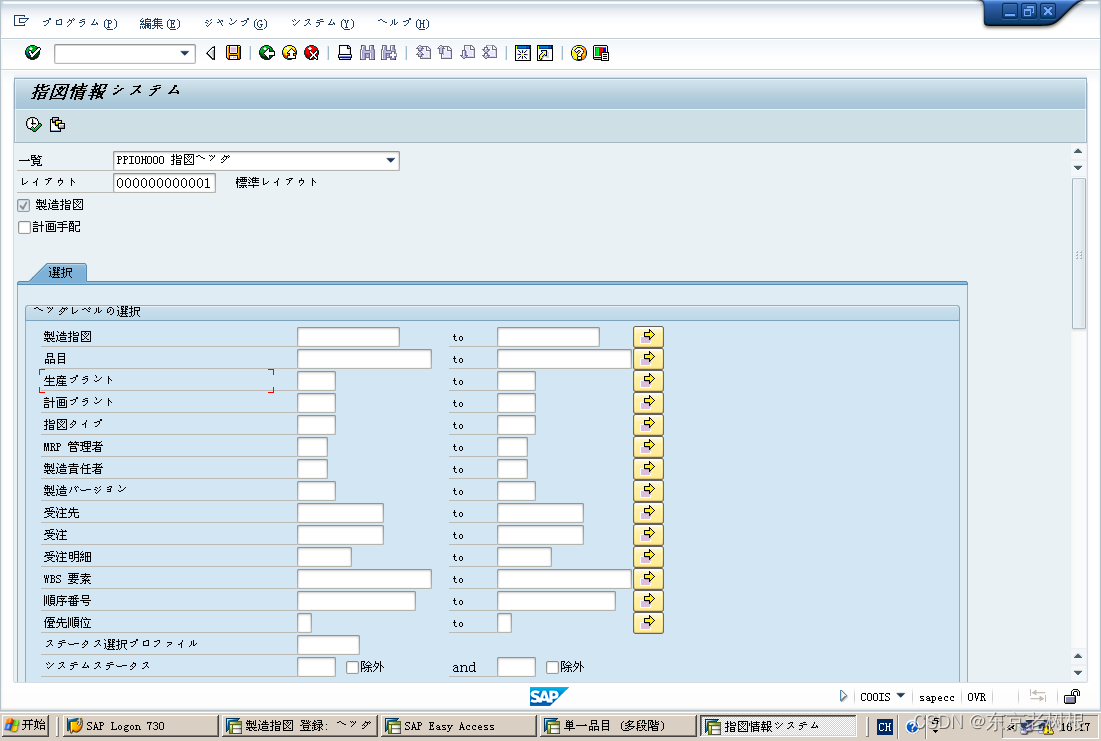

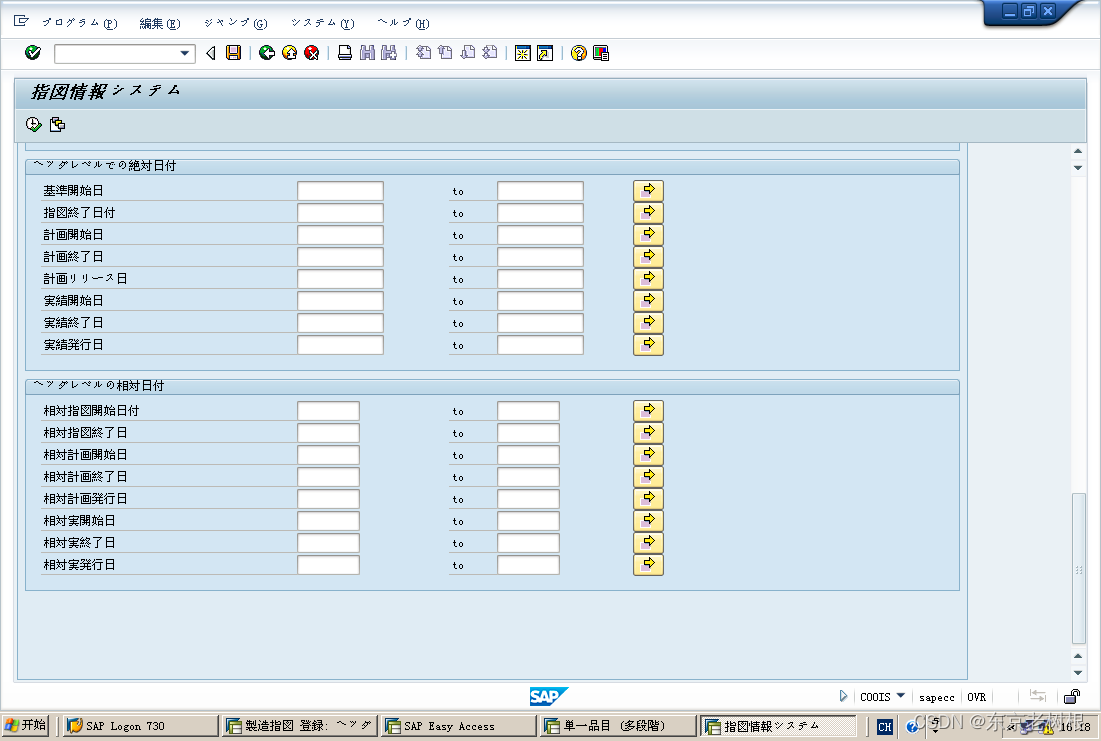

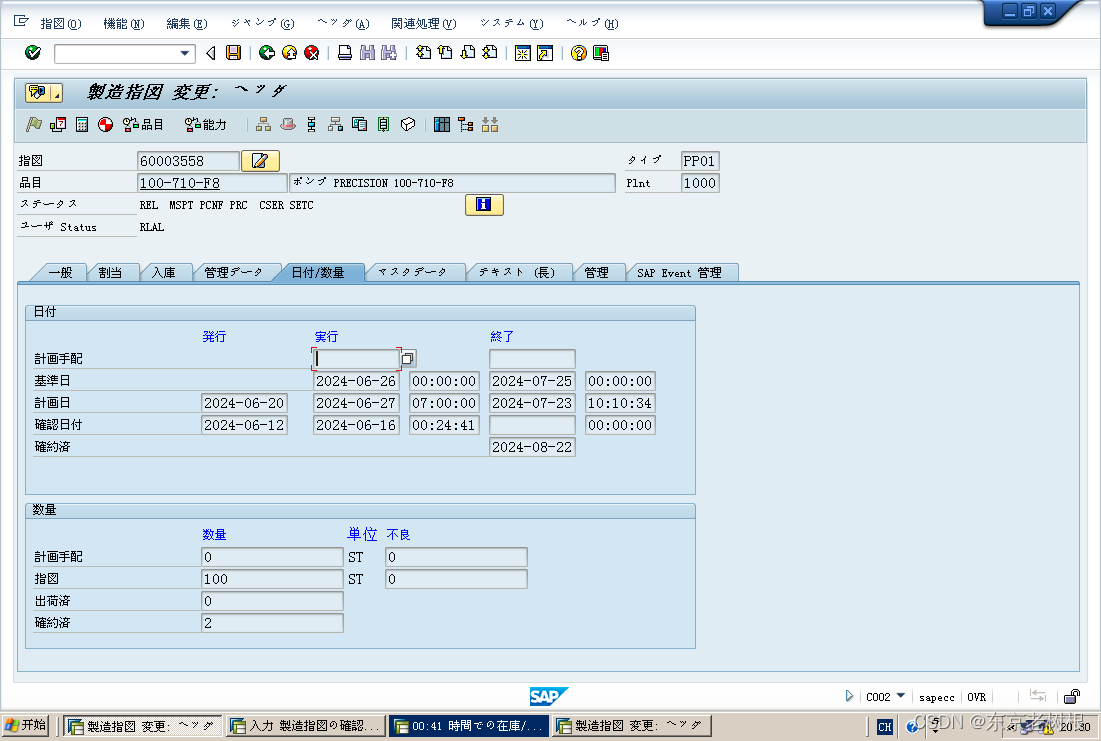

b)-5,COOIS 报表里的日期和画面的日期之间的关系

COOIS 指图情报System(生产订单信息系统)

贴一下 CO01 里面的日付部分好做对比:

表头级别的绝对日付:

-

基准开始日 ==》基准日付 开始(6/26)

-

指图终了日付 ==》基准日付 终了(7/26)

-

计划开始日 ==》计划济 开始(6/28)

-

计划终了日 ==》计划济 终了(7/24)

-

计划Release日(计划下达日) ==》计划济 承认(6/21)

-

实绩开始日 ==》承认济 开始()

-

实绩终了日 ==》承认济 终了()

-

实绩Release日(实际下达日) ==》承认济 承认(6/12)

表头级别的相对日付:这个就是天数

- 相对指图开始日数 ==》3,意思是 从 基准日付 开始(6/26) 差 3天,即 6/23 算起检索出来数据

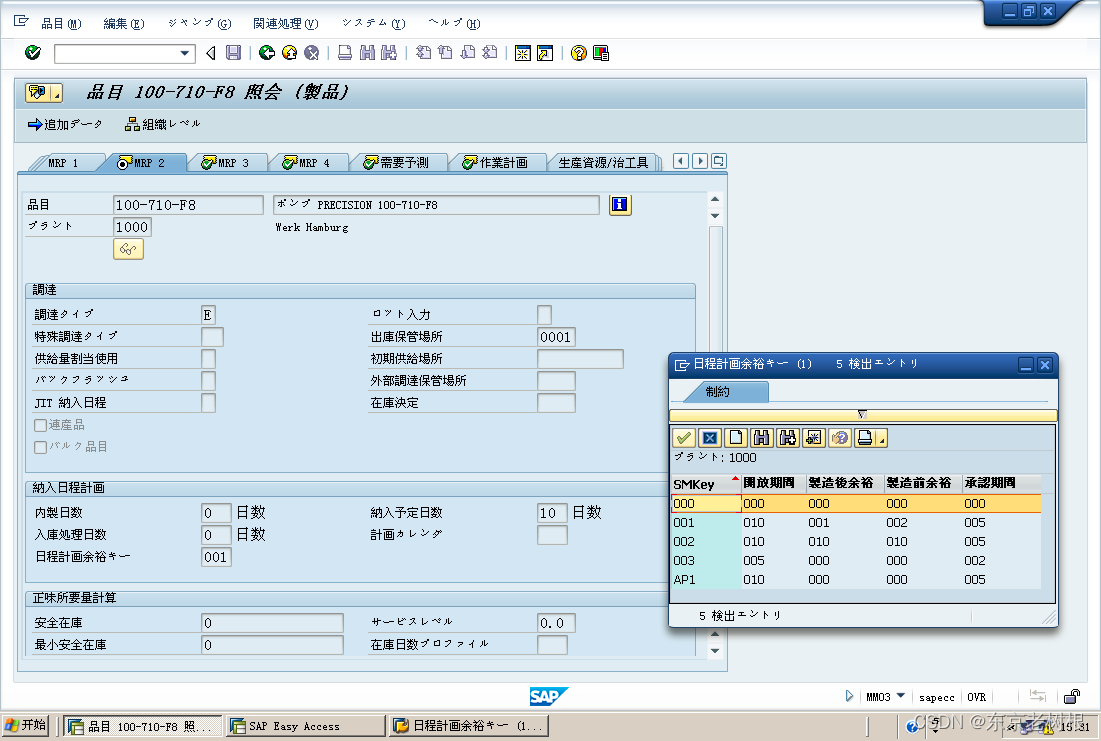

c),日程计划余裕(计划边际码)

该日程计划余裕(计划边际码)来源于 物料Master

MRP 2 tab > 纳入日程计划 section > 日程计划余裕Key

那几个栏目里面是余裕的日数

d),不良比率(废品部分)

d)-1,MRP里面的显示

MRP里面显示的数量是 合计数量 - 不良比率

比如 100- 2% x 100 = 98个

MD04 里面就会显示 98个

d)-2,品目Master MRP 1 tab > 组立不良(装配报废)

另外一点,品目Master MRP 1 tab里面 组立不良(装配报废)如果设上的话,会自动带到订单上

比如 100-710-F8 的 MRP1 tab > 组立不良:5%

假如你们公司里面,产品一定会有个不良率的话,

为了方便起见,不用在订单里面每次输入,在品目Master里设上即可

CO01 制造指图登录

合计数量输入100个,它就会自动变为105,

而且不良比率也自动输入为5%

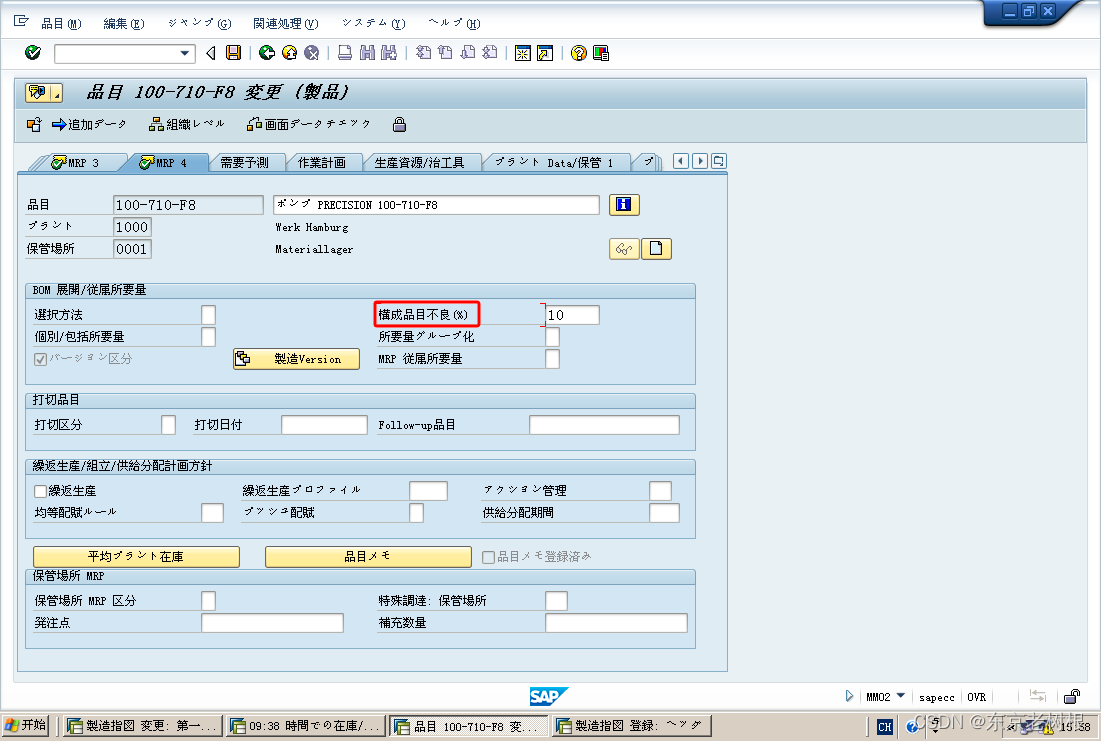

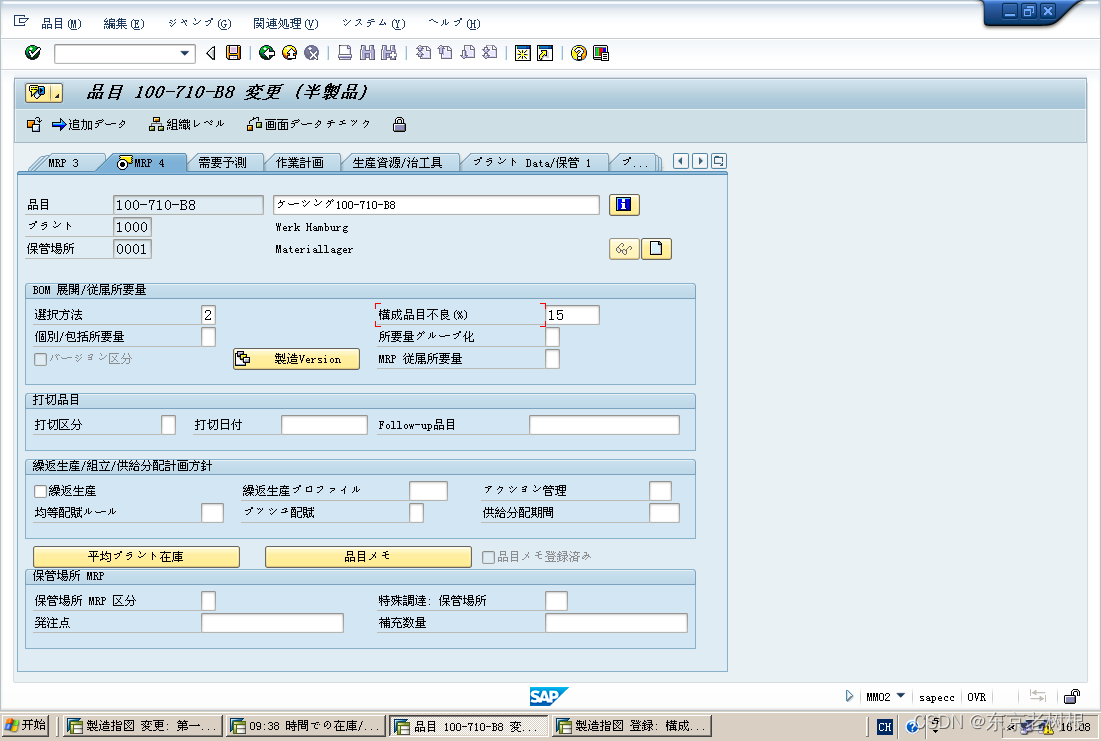

d)-3,品目Master MRP 4 tab > 构成品目不良(部件报废)

CO01 制造指图登录 > 点击 构成品目概要 图标

构成品目不良:感觉应该从 成品那块儿带过来啊,咋没带过来呢??

试试自己品目的该项目

半成品 100-710-B8 MRP 4 > 构成品目不良 15%

CO01 制造指图登录 > 点击 构成品目概要 图标

这回就带来哈

看来它带的是自己品目的 构成品目不良

上阶品目的构成品目不良 不会传导到下阶的。

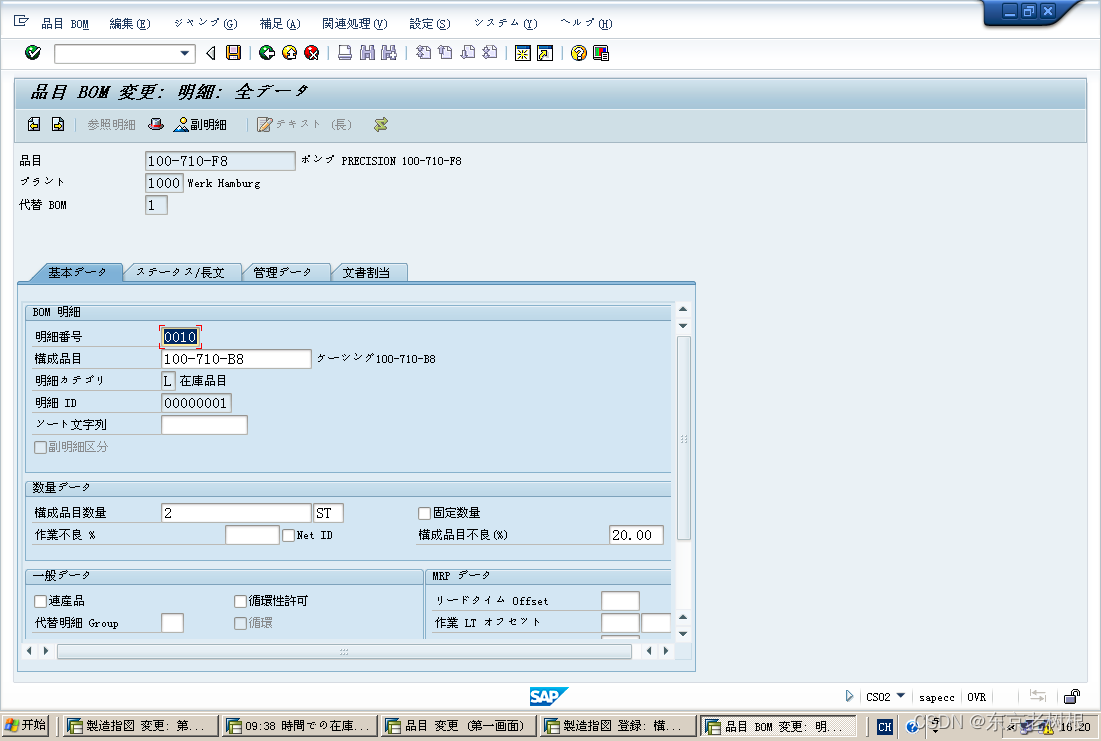

d)-4,BOM > 构成品目不良(部件报废)

构成品目不良设为20%

CO01 制造指图登录 > 点击 构成品目概要 图标

构成品目不良20%带过来了

看来是 BOM里面 设置的东西比较优先

e),予測歩留差異(预测产量差异)

予測歩留差異(预测产量差异) = 确认数 - 订单数

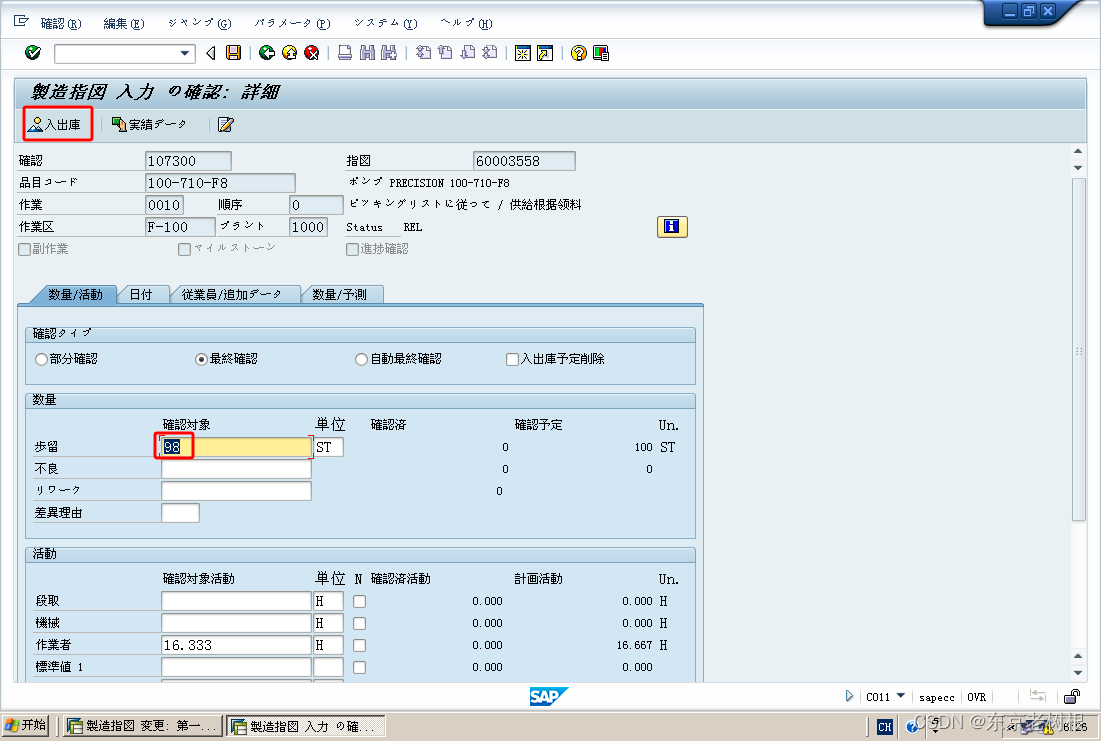

CO11 制造指图的确认(生产订单的确认,好像也叫报工),做一下确认

这里确认98 个

- 步留(产量) : 98

点一下 入出库,然后保存

回到 CO02 Header,预测步留差异 自动计算为 -2

3),CO01 - Header画面 > 割当(分配)Tab

-

MRP 管理者:从MM主数据带过来的

-

制造责任者:从MM主数据带过来的

-

...

-

入出库予定:每个生产订单都有个 入出库予定(Reservation 预留)号码

用途就是通过该号码来关联到组件(即下阶物料)

-

计划手配(计划订单):如果生产订单是由计划订单转过来的,那么就会显示在这儿

-

制造Version(生产版本):不同的生产版本可以有不同的工艺路线,BOM等等

简单理解,制造Version(生产版本)就是 工艺路线和BOM的组合

a) 计划手配(计划订单)

MD04 在库/所要量一览(在这里手动或自动 由计划订单转生产订单)

这样计划手配(计划订单)就显示出来了

4),CO01 - Header画面 > 入库(收货)Tab

-

在库Type:收货之后的库存形式

-

入库处理日数:从MM主数据(MRP 2 /品质管理 Tab)带过来的

-

入库:是否可以收货

-

入库(非评价):收货之后有没有价值

-

纳入完了:是否收货完成,勾上的话就表示不能再收货了

-

许容范围(容差):从MM主数据里面带过来的

-

保管场所:收货到哪个仓库

-

Lot:如果采用批次管理的话,该订单收货之后的批次号码

a),许容范围(容差)

从MM主数据 > 作业计划 Tab 的许容范围Data带过来。

-

补足纳入许容:比如设为10%,那么假如预计生产100个,收货 >=90个,SAP即认为收货完了

-

过剩纳入:比如设为10%,那么假如预计生产100个,收货 <=110个,SAP也会认为OK的

5),CO01 - Header画面 > 管理Data(控制数据)Tab

这里的东西都是跟CO 有关系的

-

入出库予定/PReq(保留/采购申请):决定生产订单会不会产生预留

-

1 从不 - 选这个的话,那么该生产订单不会产生预留

-

2 承认开始(下达后):选这个,生产订单画面要点 下达 图标才会产生预留

-

3 即时:选这个的话,有生产订单就会立刻产生预留

-

删除标记:删除该订单

-

原价计算(成本核算):核算成本用

-

计划原价计算(核算成本的时机)

-

0 不计算

-

1 保存时不决定,下达时再决定

-

2 保存时就决定

-

日程计划(调度):决定需不需要计算能力

-

能力所要量的计算(计算能力需求)

-

休憩时间的考虑(精确的中断)

-

自动

-

Profile(参数文件):000001 PP-生产管理Profile 001(Manual)

a),Profile(参数文件)

这个东西是从MM主数据带来的

这个参数是可以决定一些东西的,具体的咱们以后再说

6),CO01 - Header画面 > 日付/数量Tab

-

数量

-

计划手配(计划订单)的数量 :查看原始计划订单的数量

可以通过这个参数比较和生产订单的数量之间的差异,

比如原始计划订单100个,转为120个的生产订单之类的

- 指图(生产订单)的数量 :查看生产订单的数量

7),CO01 - Header画面 > 主数据Tab

这个Tab说明了该生产订单用到哪些主数据

-

制造Version(生产版本)

-

作业手顺(工艺路线)

-

部品表/配合表(物料清单)

a),作业手顺(工艺路线)

-

Type

-

N 作业手顺

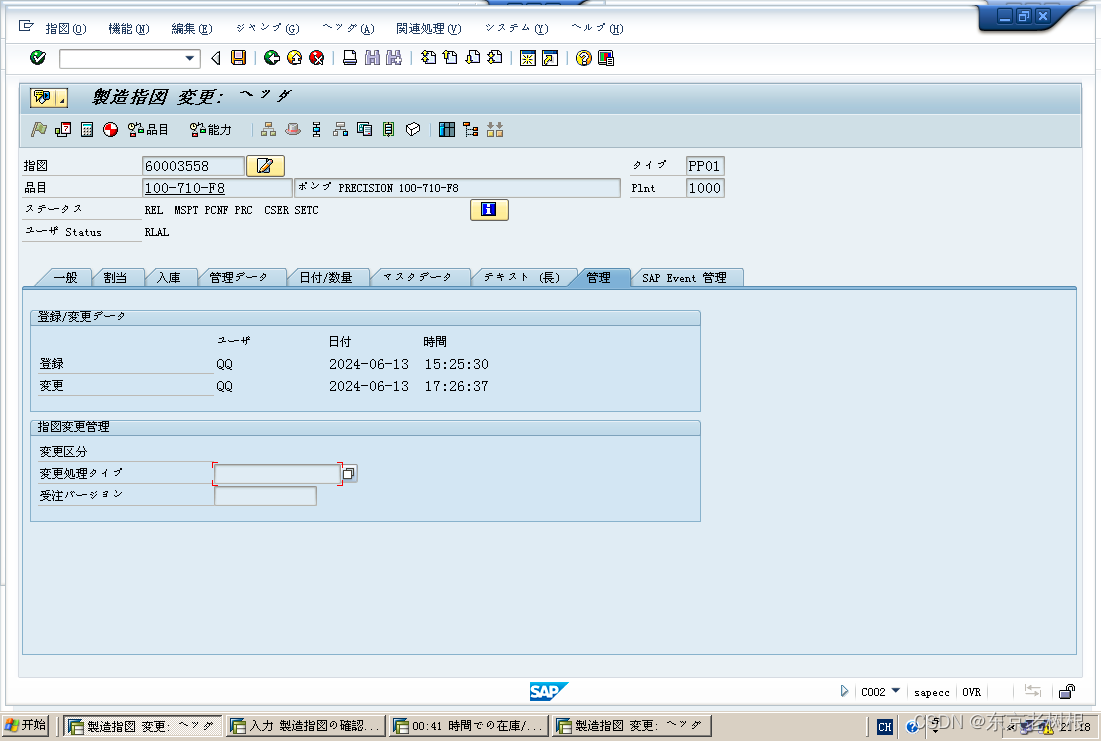

8),CO01 - Header画面 > 管理Tab

管理者看的数据

- 登录者,更新者

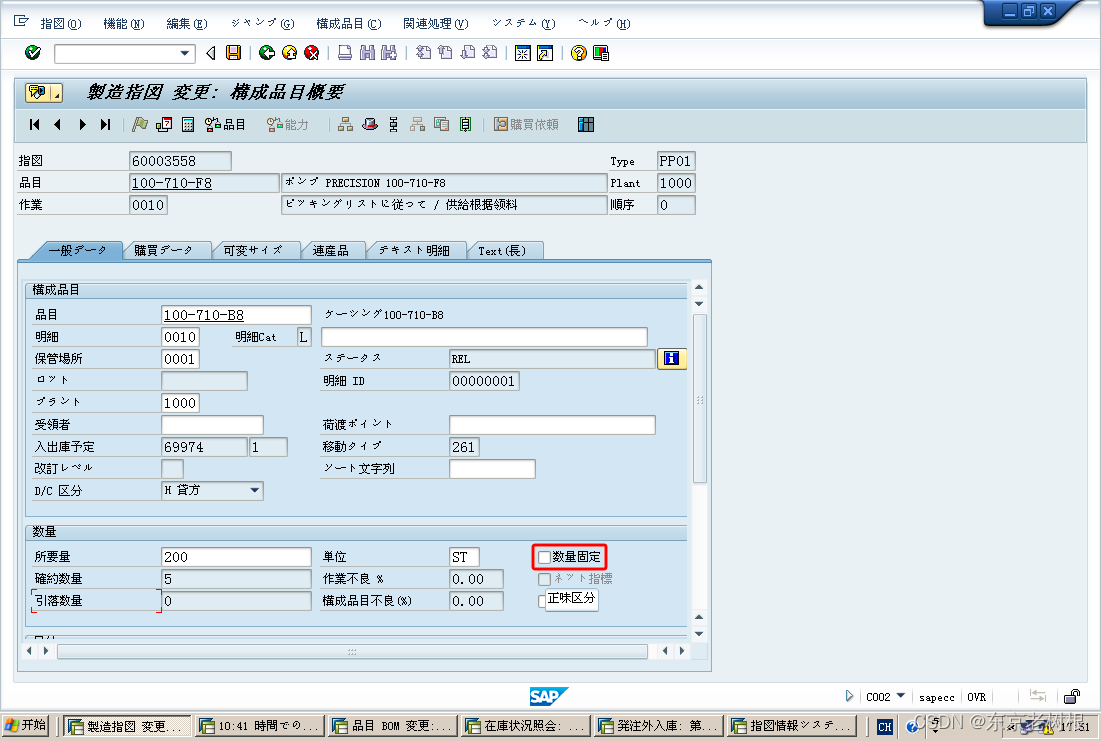

9),CO01 - 明细画面(构成品概要)

CO01 制造指图登录 > 点击 构成品目概要 图标

再双击明细行

这样就进来明细画面了

- 受领者(收货人),荷渡Point(卸货点)

这两个项目好像就是个信息类的项目,后续没有什么别的用途

单说它的目的是说,如果你公司对这单有其他个别想突出表示的信息,可以借用它

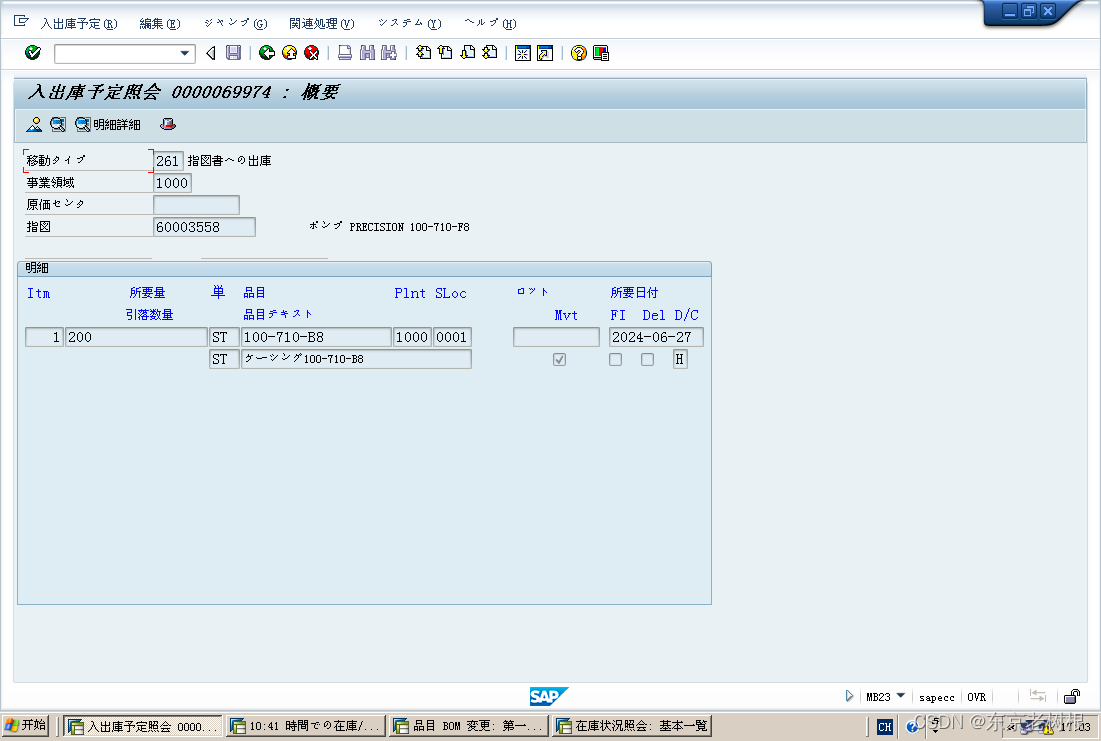

- 出入库予定(预留):跑完MRP之后,比如受注或计划独立需求就会产生计划订单

计划订单(计手配 PlndOrder)自动产生下阶物料的相关需求 (従所要DeptReq),

当上阶的该计划订单转成生产订单之后,

该下阶物料的相关需求也就会变成订单预留(出入予 OrdResv)

-

移动Type:261 - 发料的话用261 来发料

-

数量

-

一般区分(一般标识)

a),出入库予定(订单预留)

- 上阶物料 100-710-F8 受注(客户订单)20 个,跑完MRP,就生成计手配(计划订单)

计划订单 会传导到下阶物料 100-710-B8 为 从所要(相关需求)

注意上阶物料 100-710-F8 的计手配根据设置不同,基本上也是可以转成 制造指图(生产订单)

- 上阶物料 100-710-F8 制造指图(生产订单)100个,转成下阶物料 100-710-B8 的出入予(预留)

- 上阶物料 100-710-F8 制造指图(生产订单)100个,转成下阶物料 100-710-B8 的出入予(预留)

那么 这个 出入库予定(预留) 是在MMBE 里面可以查出来的

注意数量 204 正好是订单里面的那个出入库予定(预留) 所要量

比如我这里修改一下 204==》205

那么MMBE 里面也会变为205个

可以看到这 205个只是个指示,告诉你这里要205个,注意它并不是实际的库存

双击这个 出入库予定 栏位

MB23 出入库予定照会

b),数量

-

所要量:一共需要多少

-

确约数量(允许数量):

如果做物料有效性检查(点一下菜单栏 检查 图标)的话,这个栏位就是现有有多少个数量可用

具体来说,就是下面那个 所要日付 那个时点,到底有多少个可以给你用

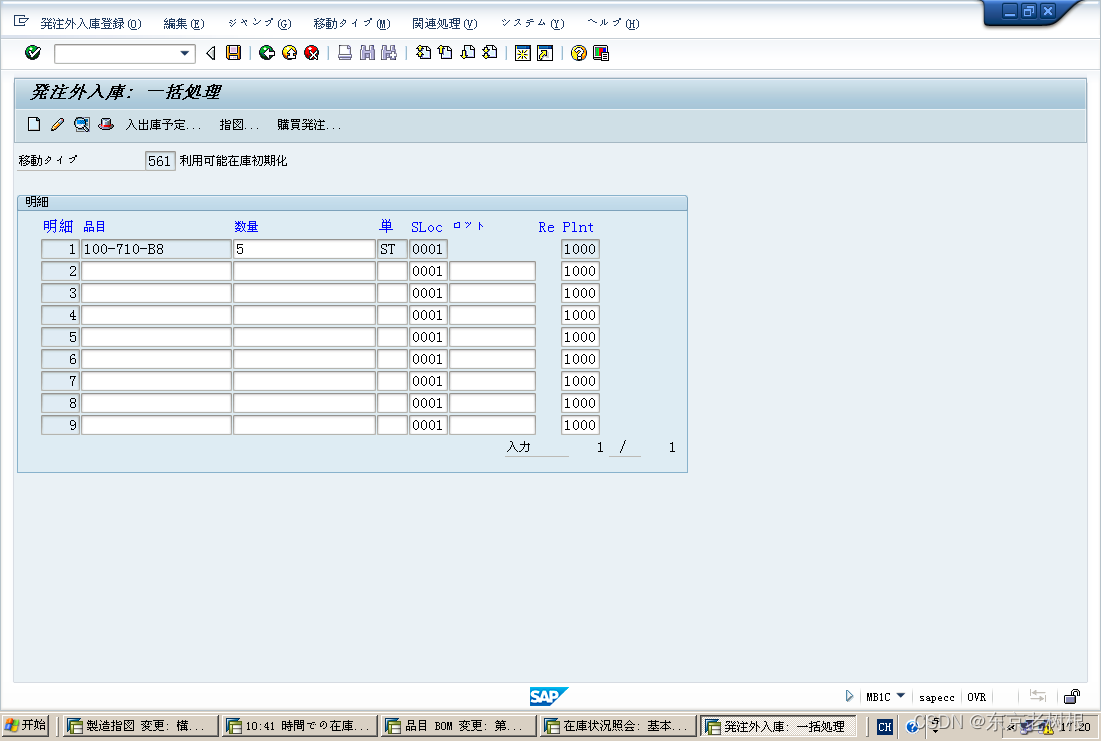

- 引落数量(领料数量):已经领了多少个了

MB1C 加一些库存数量

然后点一下 品目利用可能数量确认 图标

这样就显示为有5个可用了

在 COOIS 里面看一下

这些数量都可以显示出来了

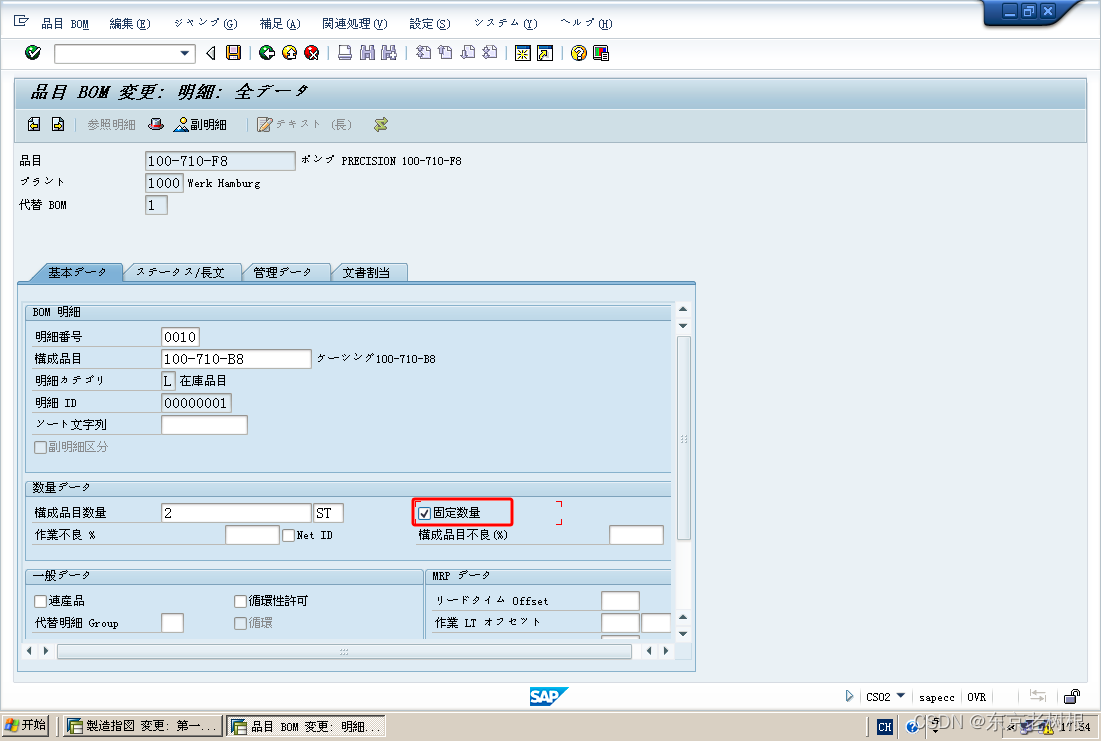

- 固定数量

不管做多少产品,该原材料所需数量都是固定的

比如做面包发酵的,不管多少面粉都放那一小包酵母,那就可以勾上这个

这个东西可以从BOM带过来

比如 100-710-B8 BOM里面勾上这个 固定数量

这样 CO01 制造指图

所要量就变为 2了,而且固定数量 默认也勾上了

- 出库完了(最后发货)

表示发料完成了

c),一般区分(一般标识)

-

Backflush:反冲物料有如下3个特点,比如说油漆,胶水等

-

使用比较频繁

-

低价值物料

-

不方便按用量发料的

-

Bulk品目(散装物料):不会通过MRP去触发采购,需要你自己购买

-

不计算成本

-

不参加MRP运算

-

Pthantom品目(虚拟物料)

-

物理上是不存在的,没有入库啦等操作

-

设计上,架构上是存在的一个东西

-

连产品(联产品):就是副产品,比如生产汽油,顺道把柴油也生产出来了

-

移动许可(允许的移动):

-

勾上 表示允许发料

-

不勾上 表示不能发料

-

Batch Key(批码):表示这个东西有没有批次

-

原价计算关联:该物料要不要计算成本

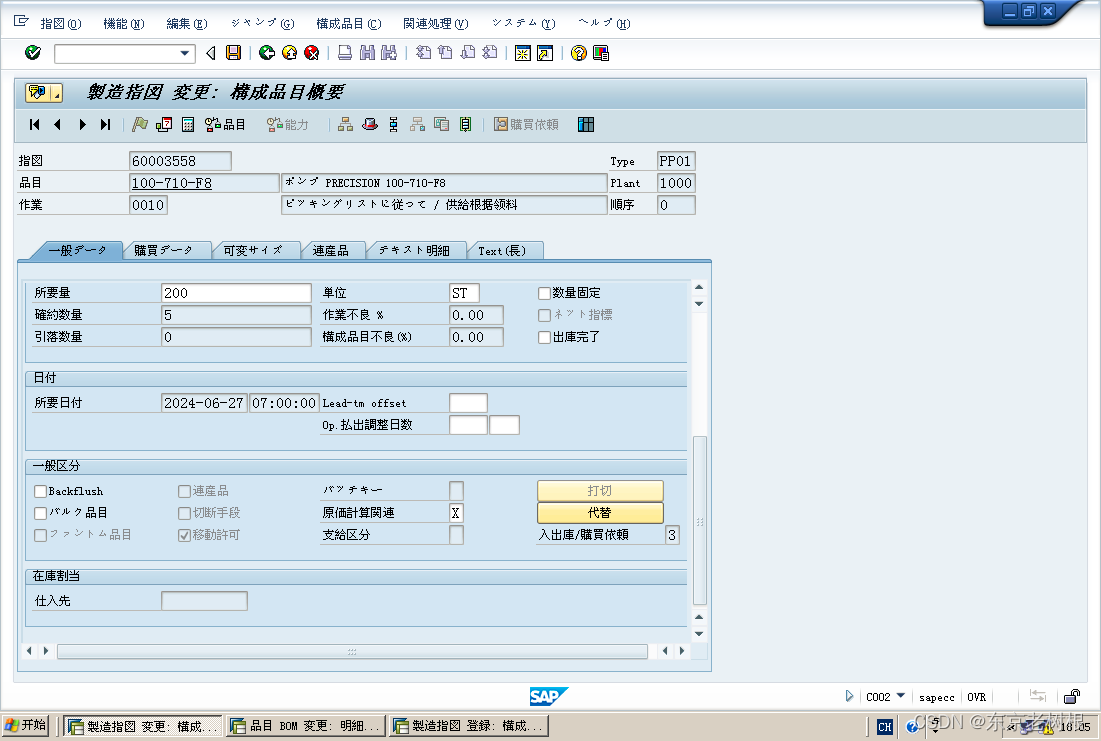

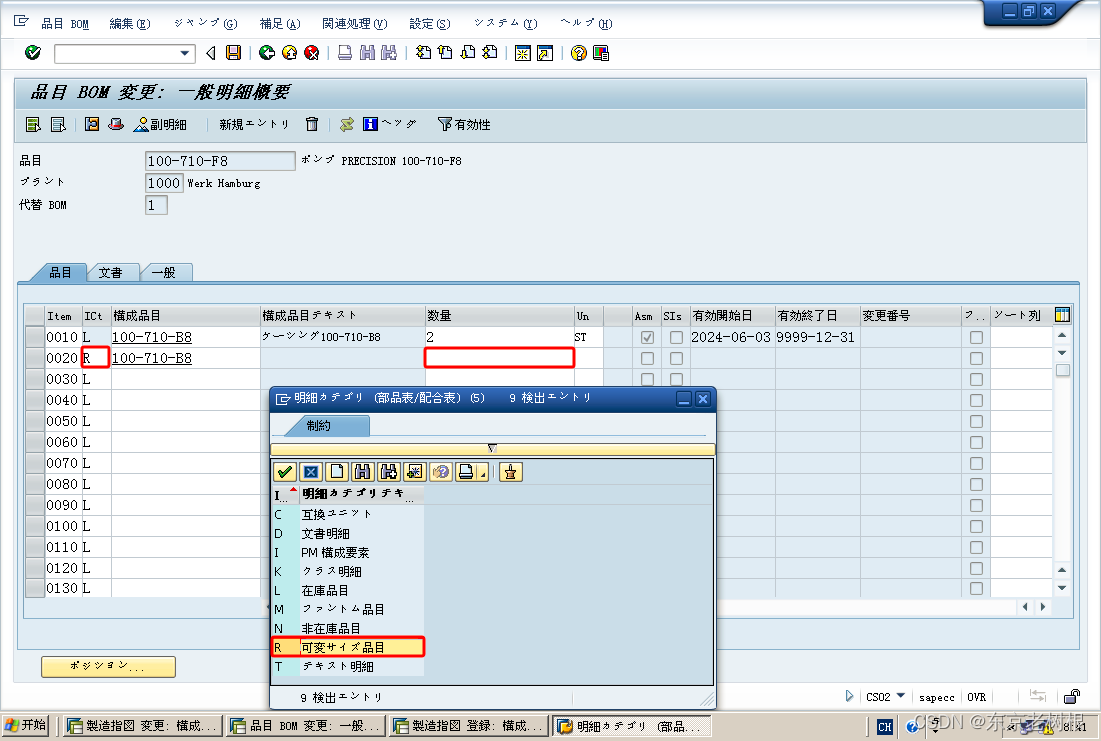

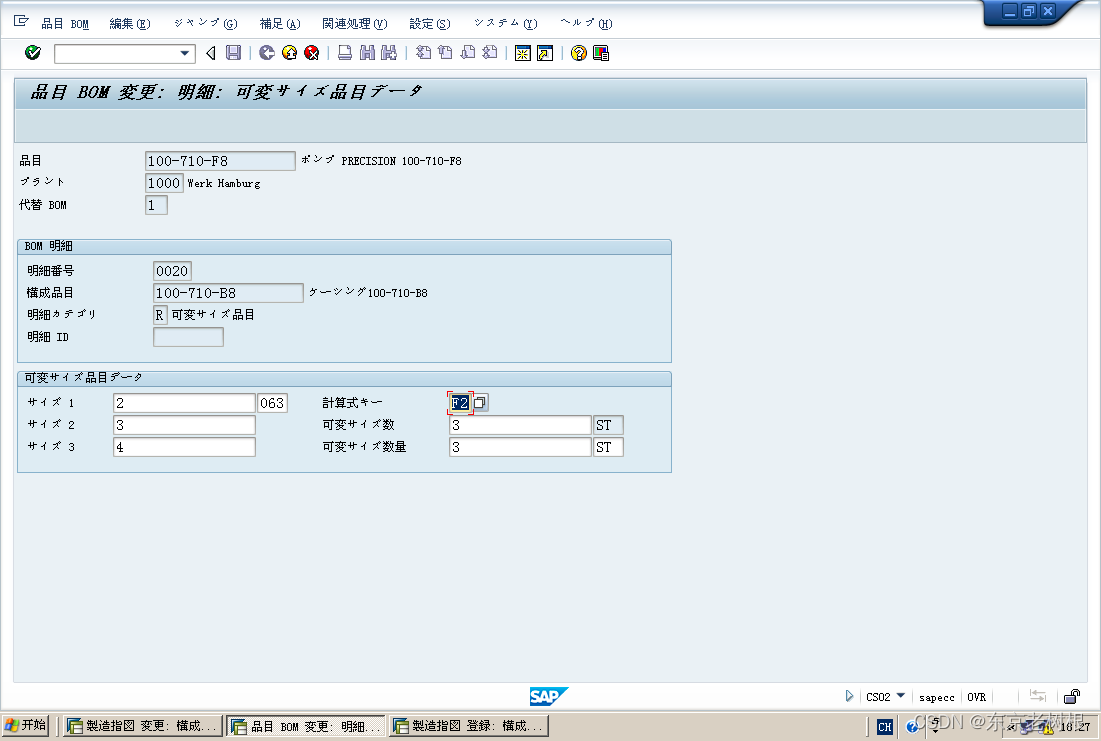

- 切断手段(切割尺寸)

这个的前提是 ItemCategory栏位要选 R - 可变Size品目

这样在数量 栏位就会搞一个 公式 出来

公式可以通过下面这样的画面输入

比如求面积,体积,就需要长宽高什么的

10),CO01 - 明细画面(作业概要)

CO01 制造指图登录 > 点击 作业概要 图标

这样就打开作业概要画面了

-

COMP 栏位

-

打勾 表示投过料的

a),作业区

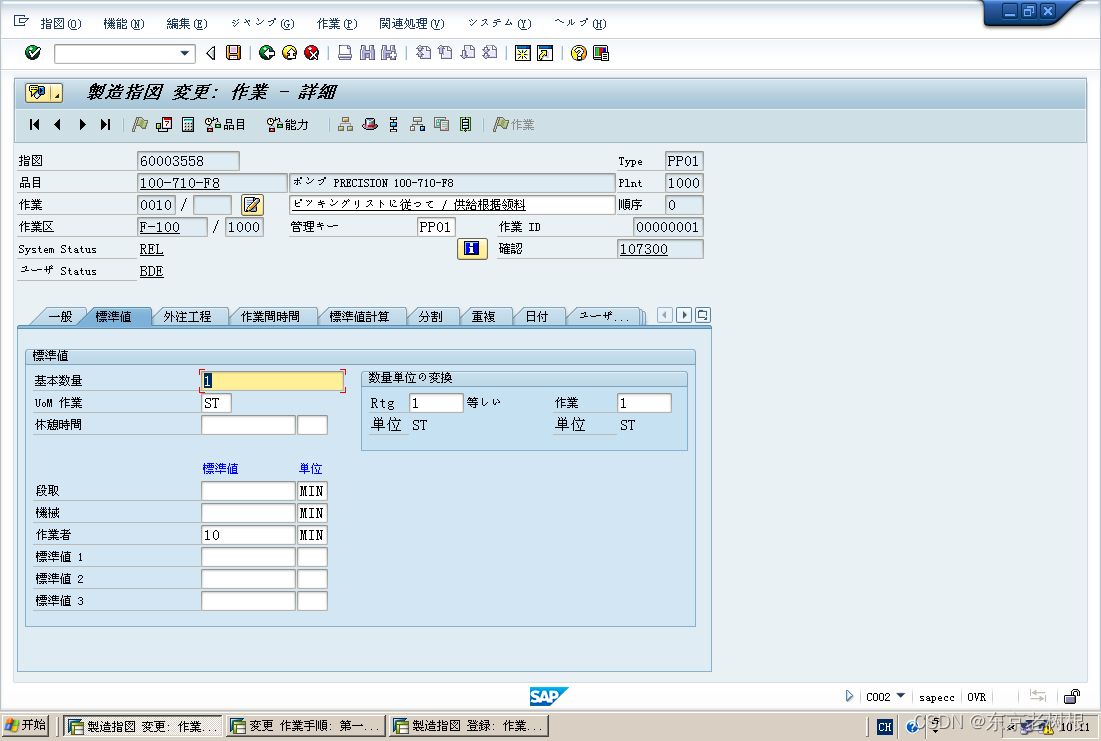

双击 列表的 作业栏位,进入作业详细界面

这里面的值是由 作业区(工作中心) 带过来的

- 外注工程:某道工序自己不做了,请外边的人帮我做

跟外包不一样,它叫 工序外发

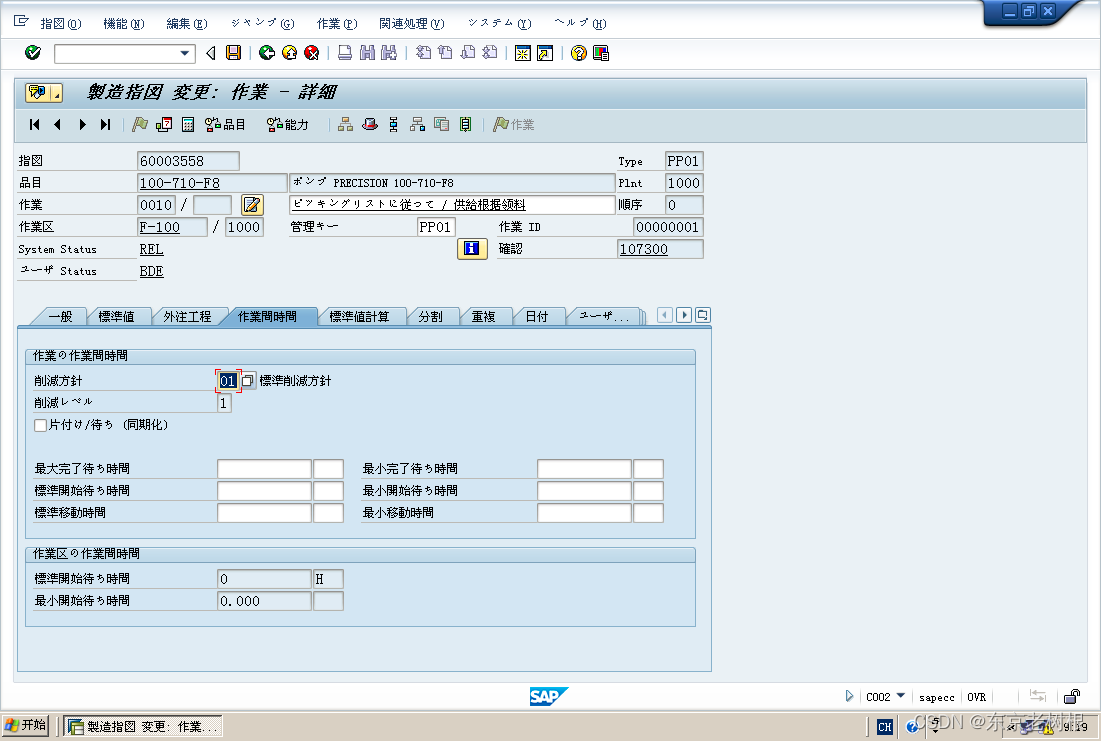

- 作业间时间(工序间隔时间):两道工序之间有没有间隔的时间

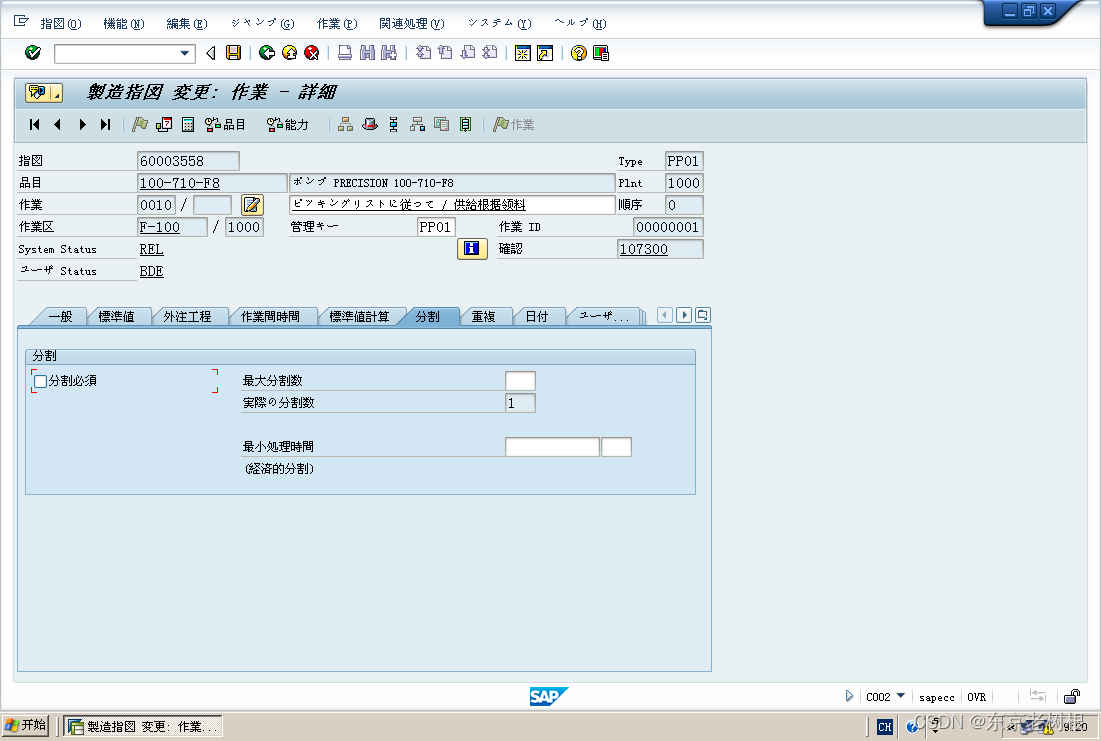

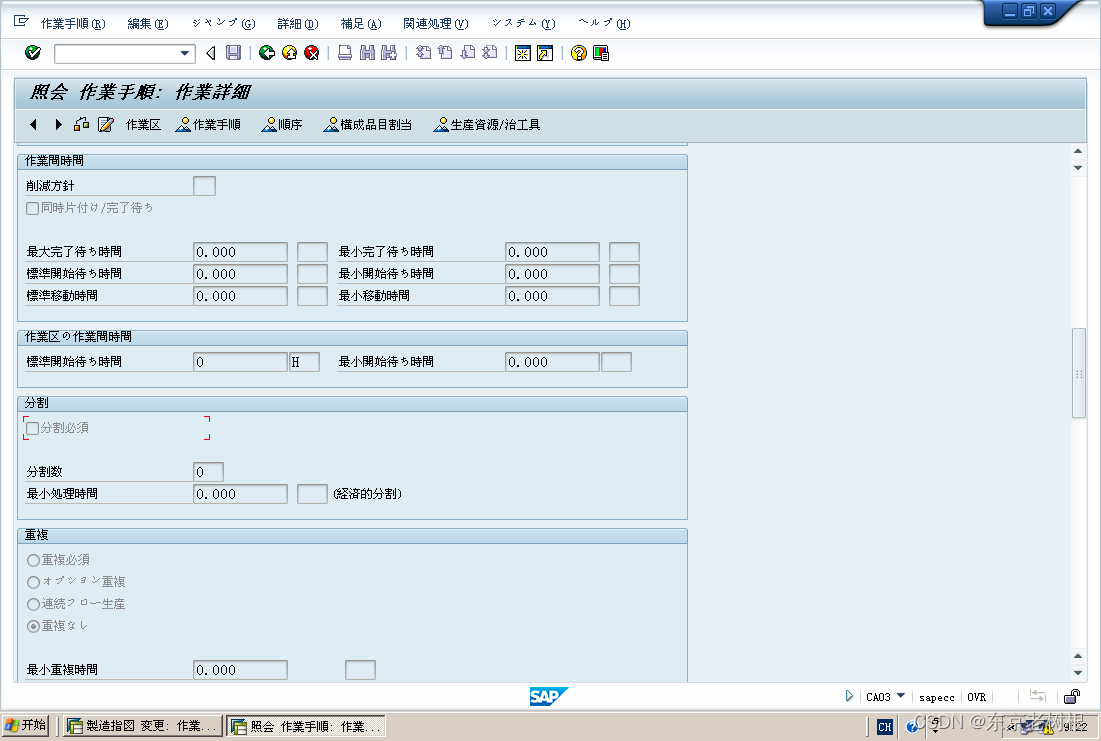

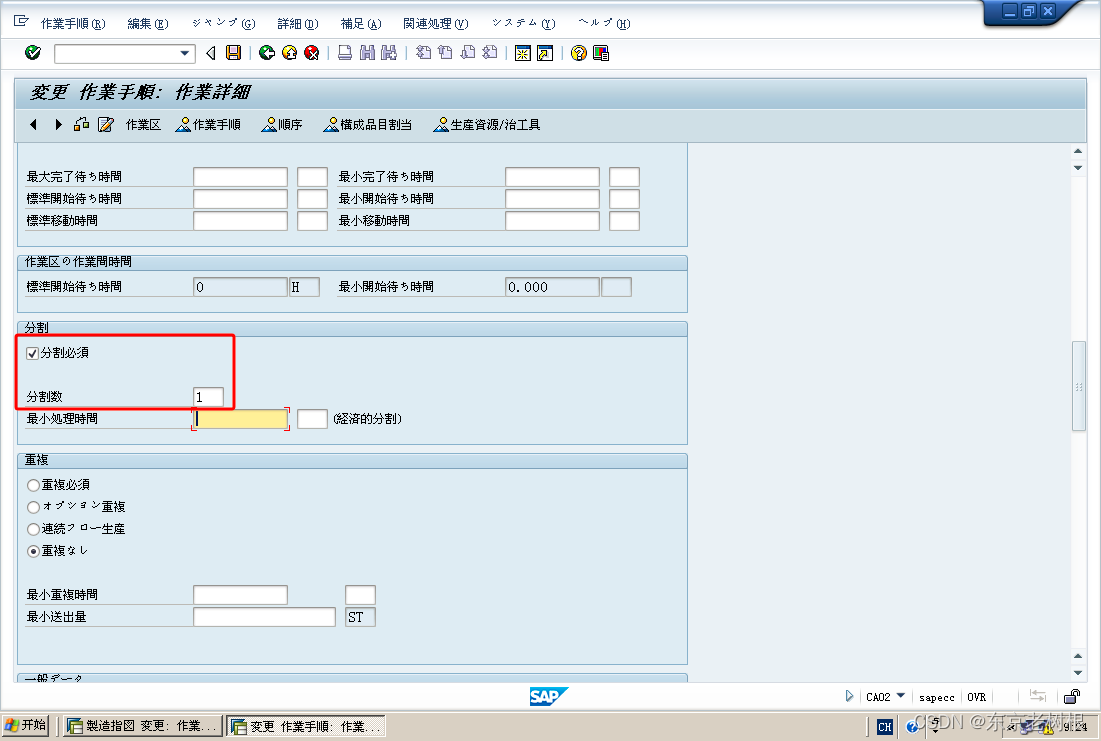

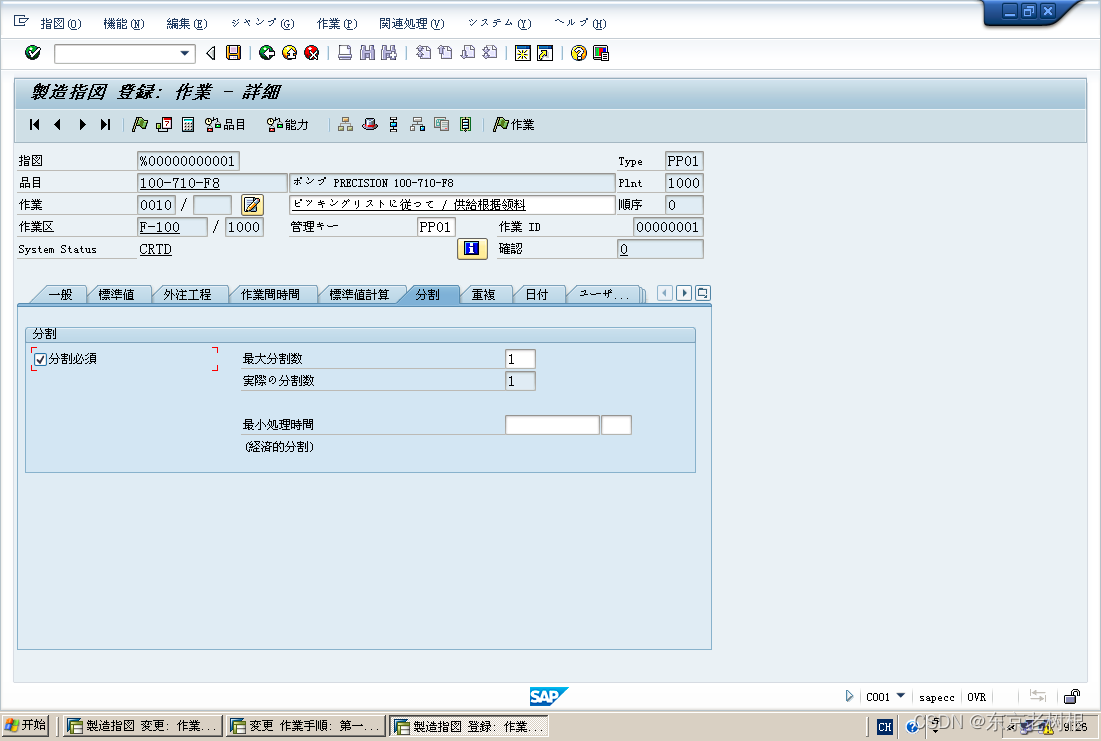

- 分割(拆分)

这个会从工艺路线带过来

CA03 工艺路线,看一下里面工序 0010

设定了的分割会带到生产订单里面去的

我们这里没设置,来试一下

即使你没有分解,也建议你设置成分解为1的

这样回到 制造指图(生产订单) > 作业(工序) > 分割(拆分)

可以看到就带过来了

- 重复(重叠)

比如说像下面2道工序,不可能工序1做完才给工序2,一般都是工序1做一点就给工序2

这样并行运行效率高,就叫做重复(重叠),整体来说会缩短加工提前期

工序1:======================

工序2: =========================

这个从哪儿来的呢?

也是从工艺路线 > 工作中心 来的

又有两种,

一是按时间来的,比如 第1台机器加工10分钟,开始运作下一台机器10分钟

另一种是按数量来的,比如 第1道工序生产100PC,转到下一工序继续生产

- 日付

这里就显示具体的日期时间

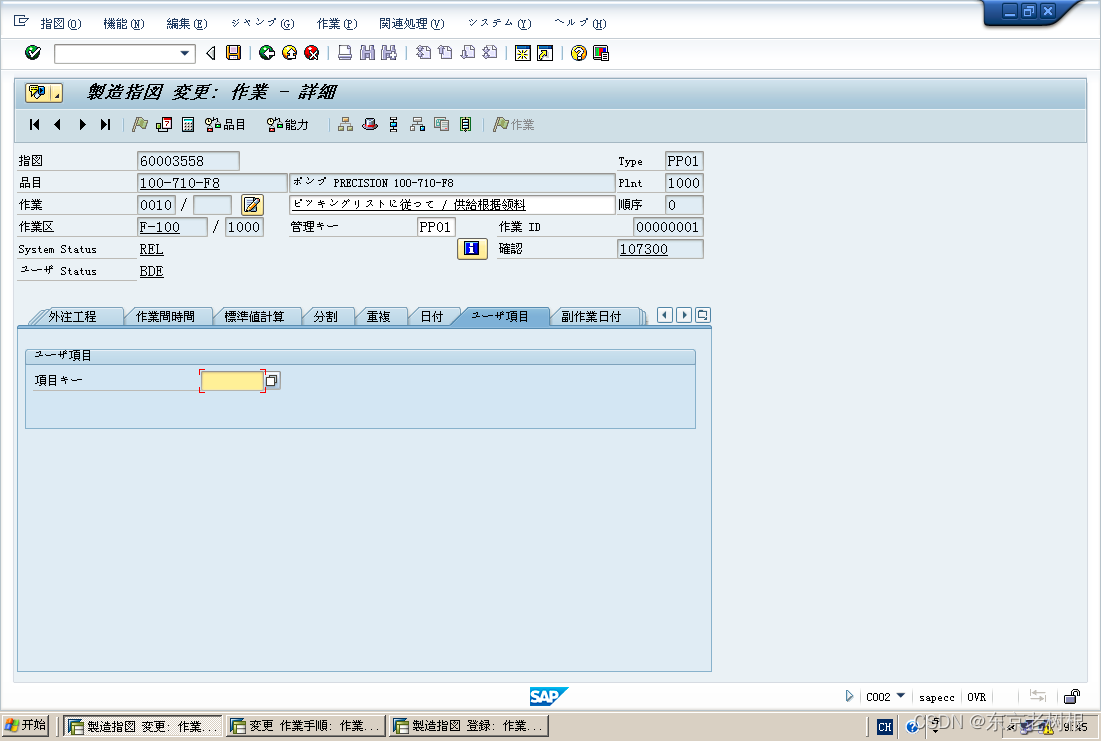

- User项目(用户字段)

SAP定好的那些字段不一定能满足全部需求

所以SAP提供User项目这个东西让你可以自己加一些字段,以方便你写程序实现一些功能

具体怎么加呢?

就是选一下项目Key就行了(当然项目Key的定义是在别的地方定义的)

另外也可以通过工艺路线设定然后带过去到生产订单里面去

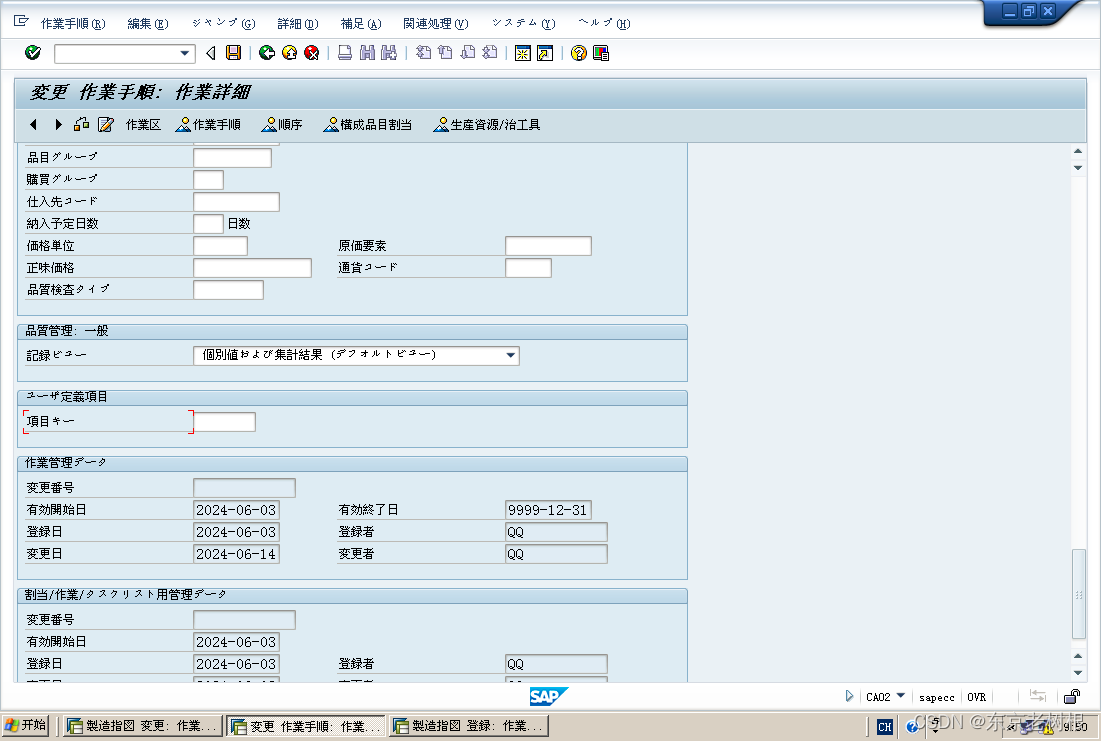

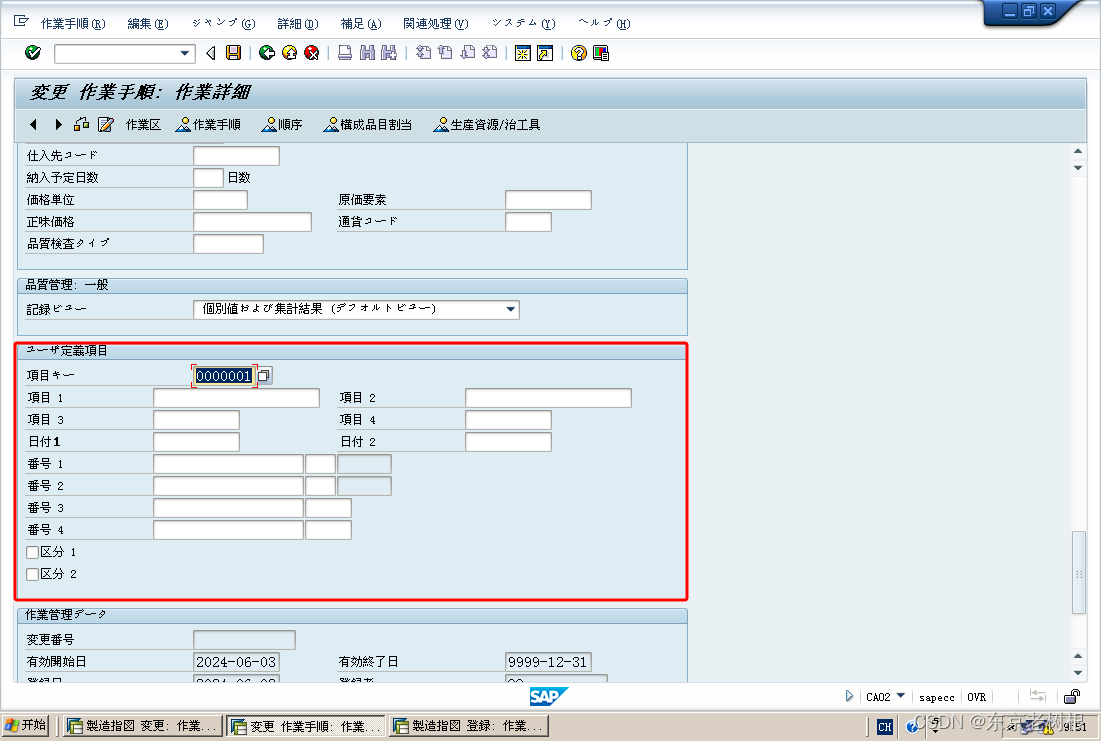

比如 CA02 (工艺路线) > 工作中心(作业区)

项目Key有很多选项,比如这里选 0000001,就可以简单加一些项目进去

那么工艺路线 > 工作中心(作业详细)的User定义项目 Area就变成这样了

这些Label都是可以修改的

然后自己在加一些处理

具体的一些例子咱们这里就割爱了

保存之后,再做生产订单的时候,就可以看到这些字段了

- 数量/活动

这个是根据工艺路线里面的标准时间带过来的

比如我这个 作业者 10 MIN / 个

数量 100 个 x 100 = 10000 分钟 = 166.667 小时

先写这么多,其他元素下一章接着写。