引言:AI技术的发展日新月异,也开始改变机器人研究领域的许多传统模型和研究方法,通过结合AI方法、数据、物理仿真等工具和平台实现传统机器人领域无法实现的建模、规划及控制方法是当前的一个研究热点。本论文是典型的AI驱动的外骨骼机器人控制方法研究,希望能启发读者对个人研究领域的思考。

【基本信息】

论文标题:AI-driven universal lower-limb exoskeleton system for community ambulation

发表期刊:Science Advances

发表时间:2024年12月18日

【访问链接】

论文:https://www.science.org/doi/10.1126/sciadv.adq0288

代码:暂无

【科学问题】

当前的下肢外骨骼机器人研究已经取得了不少的进展,在辅助人类步行方面有较好的应用前景。但是,如果想要将外骨骼机器人的应用场景从简单的室内环境拓展到室外复杂的开放场景(例如社区场景),其关键挑战在于如何保证外骨骼机器人的控制器可以自适应不同的步行条件?例如:

-

在日常生活中的辅助使用中,外骨骼机器人面临复杂的地形环境:楼梯、斜坡、不规则地形等等,不同的地形环境所需求的步态模式是不同的。

-

不同的穿戴者的个体差异较大,就算是对于同一个人来说,其运动状态也与个人体力、情绪、健康状态十分相关,所展现出的步行模式也不同。

作为穿戴式机器人,外骨骼应该如何设计控制算法来自适应与环境和用户从而提供最佳的辅助成为了限制其推广应用的关键问题。

传统的控制方法大多针对特定任务设计,对于动态变化的任务场景难以适应。随着数据驱动类算法的时兴,越来越多的传统控制方法开始结合数据驱动方法进行研究,那么是否可以充分利用AI模型对于数据的敏感性和强大的特征分辨能力来设计相应的外骨骼机器人控制策略呢?

【核心研究思路】

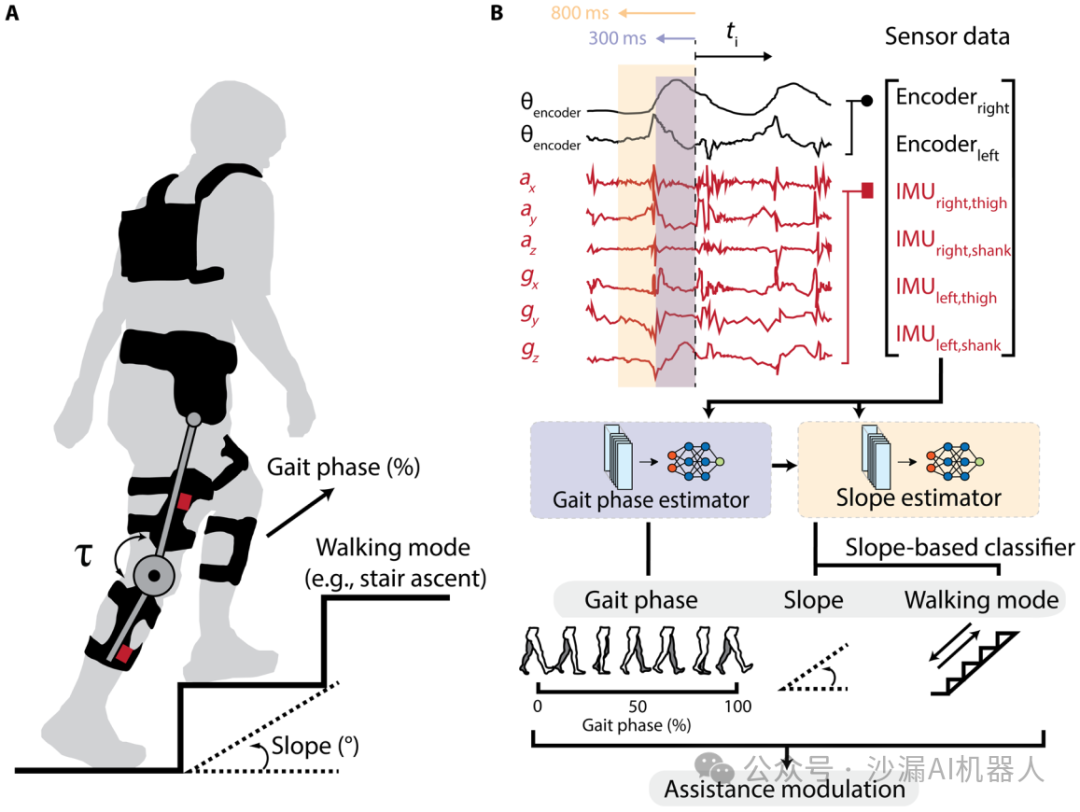

本文提出了一种基于AI驱动的通用外骨骼机器人控制策略,可以从外骨骼机器人本身的传感器(包括关节角度传感器、IMU姿态传感器等)实时获得步行过程中的时序数据,这些数据将被输入到所构建的深度学习网络(CNN)中,用于步态相位估计、坡度估计等后续算法。

1. 步态相位估计器和坡度估计器

其中:

-

步态相位估计器用于估计穿戴者在不同地形环境下行走时的步态相位;

-

坡度估计器用于估计穿戴者所处地形环境的坡度,(这里作者将坡度的大小做了分类,坡度低于3.5度分类为平地、坡度介约3.5度到18.5度之间分类为斜坡、坡度高于18.5度分类为楼梯)。

上述两个估计器都基于卷积神经网络模型(CNN)构建,其中步态相位估计器基于历史300ms的数据进行判断,坡度估计器基于历史800ms的数据进行判断。外骨骼机器人提供的辅助可以基于上述步态相位、坡度以及步行速度进行调整,以减少穿戴者在步行过程中的能量消耗来提升步行的效率。

2. 外骨骼机器人控制器

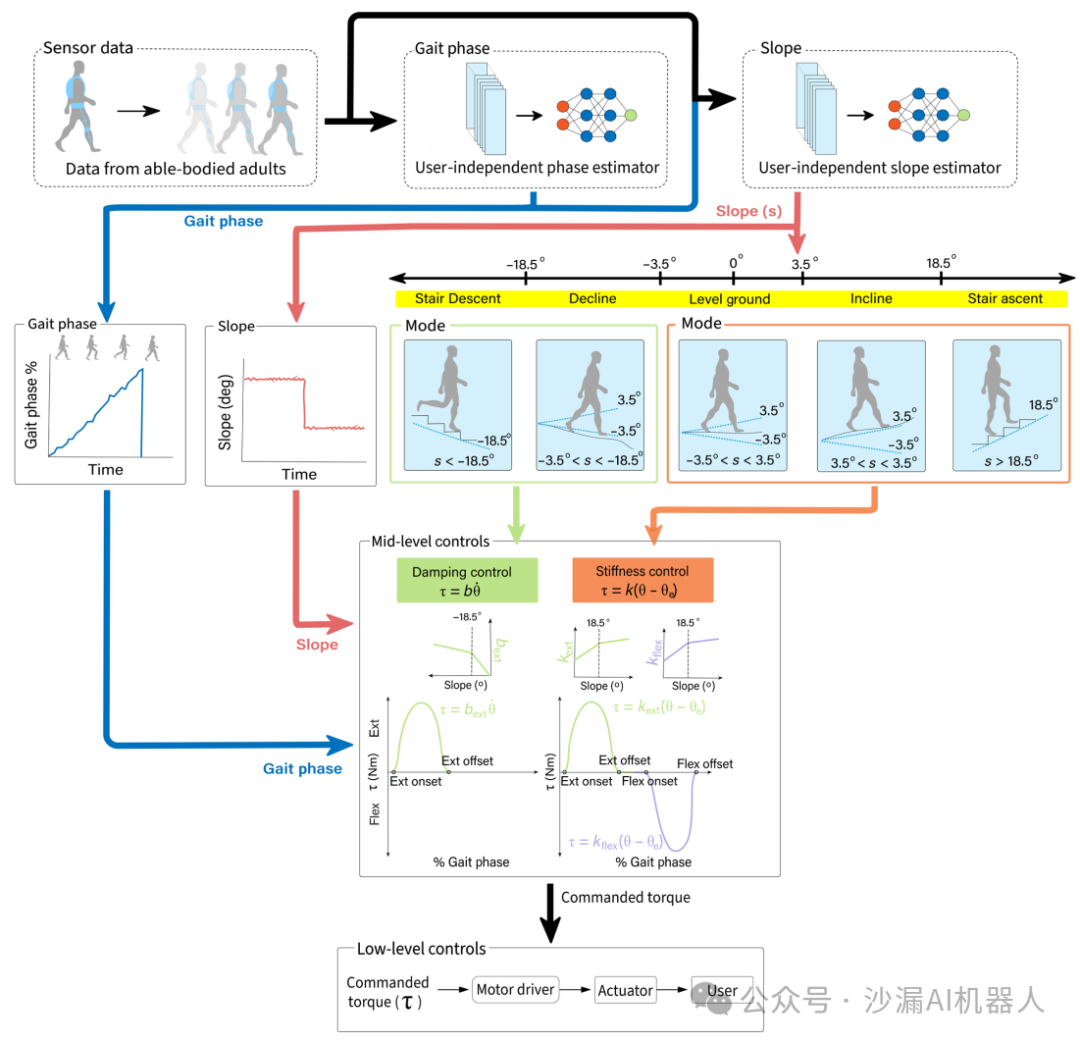

本论文给外骨骼机器人的控制过程设计了层级控制器,包括三层:

-

顶层控制器用于根据估计的坡度结果选择相应的步行模式(平地、斜坡、楼梯);

-

中间层控制器用于关节扭矩的产生,是一个基于弹簧阻尼模型的控制模型;

-

底层控制器为电机本身的力矩跟踪控制器。

创新点:

-

可以在不同的步行模式之间动态调节辅助类型,例如平地、斜坡和楼梯步行模式;

-

可以根据斜坡地形的坡度自动调整辅助的级别;

-

可以根据当前的步态相位提供实时辅助。

上述方法可以让外骨骼机器人的控制器在各种步行模式、辅助级别之间无缝切换,从而实现模式之间的平滑过度。

【实验结果及分析】

1. 实验平台

实验平台是一个助力型的轻量化下肢外骨骼机器人,如下图所示:

该外骨骼机器人包括两条机械腿,控制关节包括主动驱动的膝关节和被动运动的髋关节,以及安置于关节内的角度传感器和安置于大腿及小腿上的六轴惯性传感器(IMU)。其中,主动驱动的膝关节包含一个前后运动的自由度,可以提供9Nm的屈曲辅助力矩和15Nm的伸展辅助力矩;被动驱动的髋关节包含2个自由度(提供前后和左右方向的运动)。

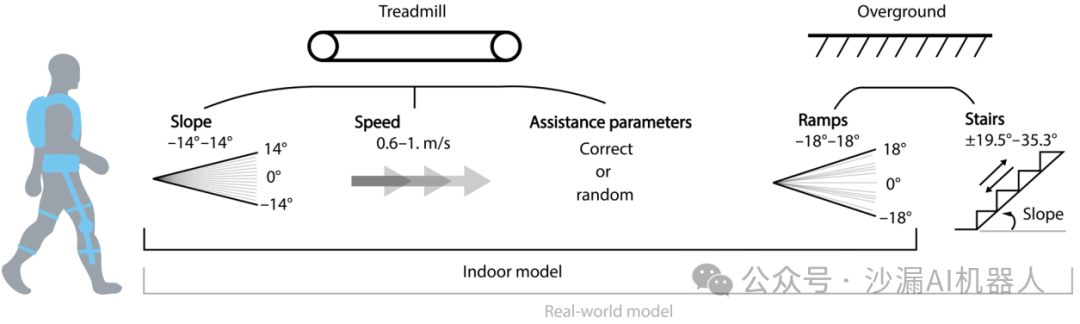

2. 训练数据采集

训练数据采集在跑步机和地面上分别进行,采集了不同的模式、不同坡度、不同步行速度和外骨骼辅助模式下的运动数据,共计16个参与者,并且利用了踝关节安装的力敏传感器来区分足底与地面的接触情况,从而实现步态相位的划分,构建相应的数据集。这些运动数据包括膝关节角度和大小腿的IMU数据。

上述数据用于训练本论文所提出的几个神经网络模型。

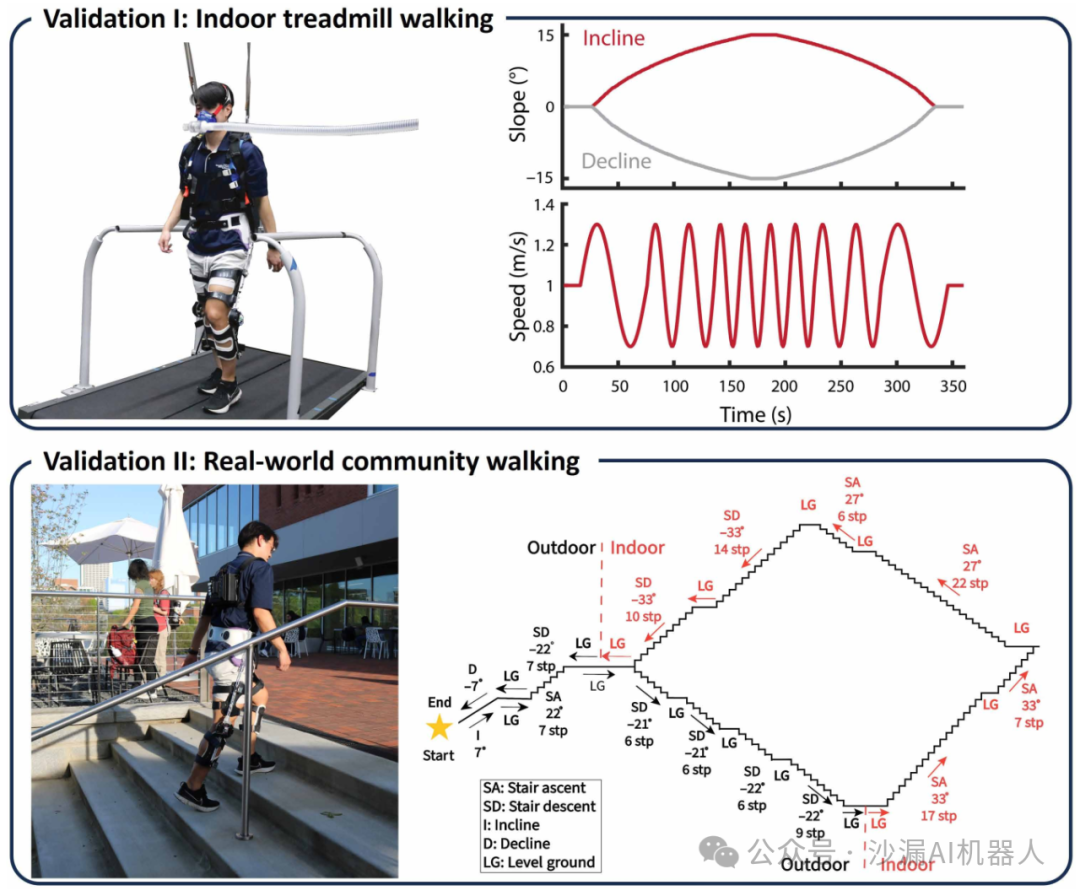

3. 实验结果

本文提出的控制策略最终输出的是关节的控制力矩,作者分别在室内环境和室外环境中对论文提出的算法进行了验证实验。

实验视频展示如下:

实验结果表明,利用该方法可以实现无需人为干预标定的精确坡度估计和穿戴者运动状态估计,而且是实时估计。

在实验中使用了氧气消耗量和二氧化碳产生量来测定穿戴者的新陈代谢能量消耗,实验结果表明,外骨骼机器人可以辅助穿戴者减少6.5%的能量损耗,而传统方法(变刚度/阻尼的控制方法)只能减少3.5%的能量损耗。