在复杂精密的汽车制造过程中,机器视觉技术正在逐步成为保障质量、提效降本、推动智能制造升级的关键要素。从零部件检测到整车外观质控,AI视觉正在成为汽车产业链条中不可或缺的"新神经"。

01整车制造趋复杂,质检成关键

汽车制造长期以来被认为是对"标准化生产"和"柔性制造"要求最高的产业之一。近年来,随着电动化、智能化趋势的加速,汽车零部件复杂度和品类数量持续攀升,叠加多车型共线、小批量多变型的产线挑战,使得传统质检模式面临巨大压力:

-

零部件种类激增:从动力电池、电机控制器,到各类传感器和轻量化结构件,检测需求不断增长;

-

整车外观要求提升:消费者对整车外观、间隙面差、涂装质量、选配一致性愈发敏感;

-

人工检测瓶颈显现:效率低、稳定性差、主观性强,难以支撑当下高节拍、快节奏的产线环境。

质检能力,已经从制造末端的保障机制,演变为整车厂生产韧性和交付质量的"核心能力"。

02视觉AI的渗透正在提速

随着深度学习、图像处理、边缘计算等技术的成熟,基于AI的机器视觉技术正在快速落地于汽车行业各大工艺车间。

从冲压件裂纹检测、焊点质量识别,到整车出厂前的外观智能检验,AI视觉正在逐步取代人工或规则算法视觉系统,解决复杂环境下的高鲁棒性、强泛化检测需求。

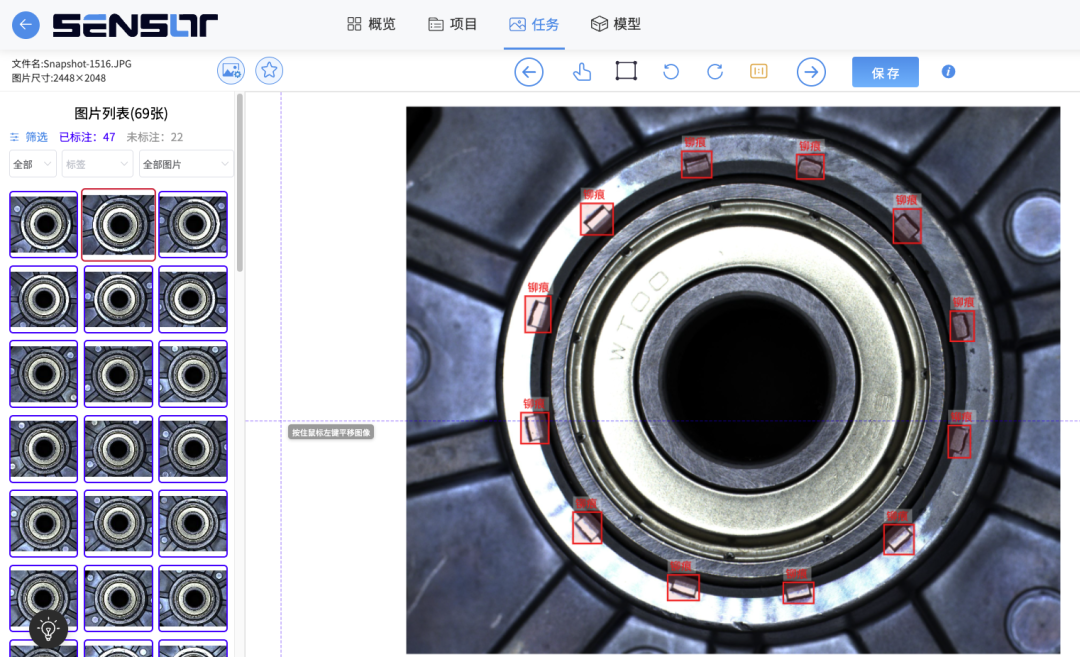

△森赛睿视觉AI云平台通过标注缺陷,训练模型

随着汽车行业对质量控制的重视不断提升,越来越多主机厂和一级供应商正将AI视觉检测系统部署到关键生产工位,特别是在智能电动汽车、出口车型和高端制造基地中,机器视觉的普及速度显著加快。

03四大车间,AI视觉价值全面释放

在整车制造"四大工艺"流程中,AI视觉已展现出广泛的可落地空间。

在这些环节中,AI视觉技术以更高的检测精度、更强的适应能力替代人工抽检,实现从"抽检"到"全检"、从"规则检测"到"智能识别"的跨越。

△AI视觉检测应用于整车制造工艺

04AI视觉厂商进入"系统战"

尽管技术路线已日趋成熟,AI视觉在汽车行业的规模化落地仍面临诸多挑战:

-

模型部署难:不同车型、工艺、工位差异大,算法泛化性要求高;

-

系统集成重:需与MES、PLC、数据库、传感器等多系统打通;

-

算法开发门槛高:传统算法开发周期长,缺乏灵活适配能力;

-

运维/更新成本高:质检标准频繁调整,人工维护压力大。

因此,具备平台化能力和系统集成能力的AI视觉厂商,正在成为主机厂和Tier 1的优先选择。

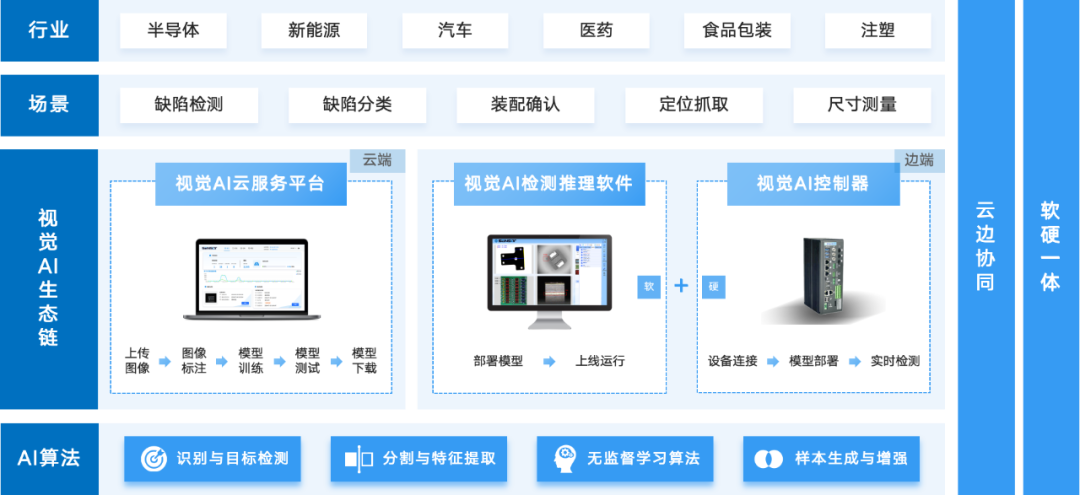

以森赛睿科技为例,我们基于自研深度学习视觉算法,打造了覆盖无代码模型训练平台、AI视觉检测软件和工业视觉系统的一体化解决方案:

-

🌐快速适配多车型/多工位:通过无代码模型构建平台,显著降低部署门槛;

-

🧠算法模型高鲁棒性:适应复杂材质、背景与缺陷类型,支持快速增量训练;

-

🔄平台级系统集成能力:支持与主流产线控制系统、数据库系统无缝对接;

-

🛠模块化部署方案:适配冲压、焊装、总装等不同节拍与精度要求的工位。

△森赛睿视觉 AI 端到端解决方案

05汽车质检智能化成确定趋势

纵观整车制造的未来路径,AI 视觉所带来的,不仅是一次"工具替换",而是制造体系的质量控制能力升级。

通过视觉系统的标准化部署,汽车主机厂正逐步实现:

-

从抽检到全检的质控能力跃迁;

-

从人工经验到数据驱动的管理方式转型;

-

从质量滞后发现到实时预警的流程优化。

△面向未来,汽车质检智能化已成确定趋势

正如工业AI时代共识所述:"质量,是制造业最后的护城河。"我们相信,随着AI 视觉能力不断突破,其在汽车制造质控体系中的作用,将不亚于一颗"中枢神经",成为支撑智能制造核心竞争力的关键组成。