基于 Qt5.15 + 的工业自动化 3D 视觉测量与检测软件系统介绍

在工业自动化向高精度、智能化升级的趋势下,3D 视觉测量与检测技术已成为生产质量控制、产品尺寸验证的核心支撑。本软件系统基于 Qt5.15 及以上版本开发,聚焦工业场景下的 3D 视觉应用,深度适配主流 3D 线激光轮廓仪,以纯底层自主研发代码为核心,通过算子化工具封装构建灵活架构,可满足工业生产中测高、平面度、断差检测等基础 3D 测量需求,同时为二次开发提供拓展空间,是工业 3D 项目落地降本与技术学习的优选方案。

一、软件核心适配能力:3D 相机兼容性与扩展性

(一)主流 3D 线激光轮廓仪深度适配

软件针对工业场景中广泛应用的 3D 线激光轮廓仪,已完成核心品牌的接口开发与调试,确保设备连接稳定、数据采集高效:

基恩士(Keyence):支持 LK-G 系列、IV2 系列等主流 3D 轮廓仪,通过官方 SDK 实现图像数据实时传输、参数远程配置(如激光强度、扫描频率),适配工业生产中高精度尺寸测量场景(如电子元件引脚高度检测)。

Smartray:兼容 Cronos 系列、Eagle 系列 3D 相机,优化线激光数据解析算法,可快速处理高分辨率点云数据,适用于金属零件表面轮廓检测、塑胶件缺陷识别。

海康威视(Hikvision):适配 MV-DP 系列 3D 线激光相机,结合海康工业相机的高性价比优势,满足中低端工业检测场景需求(如包装行业的尺寸合规性验证),同时支持多相机同步采集,提升流水线检测效率。

(二)灵活适配其他 3D 相机

软件采用模块化的相机驱动架构,预留标准化接口,可通过以下方式快速适配新增 3D 相机类型:

驱动插件开发:提供相机驱动开发模板,开发人员只需按照接口规范编写设备连接、数据采集、参数控制相关代码,即可将新相机集成至软件系统,无需修改核心框架。

通用协议支持:兼容 GigE Vision、USB3 Vision 等工业相机通用协议,对于支持标准协议的 3D 相机,可通过配置协议参数直接接入,降低适配门槛。

定制化调试支持:针对特殊型号 3D 相机,可基于软件底层数据解析模块进行定制化调整,确保点云数据格式、传输速率与软件处理流程匹配。

二、核心功能模块:覆盖 3D 视觉测量全流程

(一)成像接口、渲染与可视化:3D 数据直观呈现

多源成像接口:支持 3D 相机原始点云数据(XYZ 坐标)、深度图、灰度图的实时采集与解析,同时兼容 2D 图像接入(用于辅助定位),数据采样率可根据相机性能调整(最高支持 1000fps,满足高速流水线需求)。

高质量 3D 渲染:基于 Qt3D 或 OpenGL 实现点云数据实时渲染,支持多种显示模式:

点云模式:直观展示原始 3D 点云分布,可调节点大小、颜色映射(如按高度值着色,突出高低差);

网格模式:将点云数据重构为三维网格模型,支持面着色、线框显示,便于观察零件表面形态;

截面模式:可自定义截面切割方向(X/Y/Z 轴),显示截面轮廓曲线,辅助分析内部结构尺寸。

交互式可视化操作:支持鼠标拖拽旋转、缩放、平移 3D 模型,提供测量标记功能(如在目标点添加坐标标签、距离标注),同时支持多视角同步显示(如主视图、俯视图、侧视图),方便全方位观察测量对象。

(二)流程模块:标准化检测流程配置

可视化流程编辑:通过拖拽式流程图编辑器,搭建 3D 检测流程,支持的节点包括:相机触发、数据采集、滤波处理、测量计算、结果判断、通信输出等,无需编写代码即可完成流程配置。

流程参数保存与调用:支持将配置好的检测流程保存为模板(如 "手机中框平面度检测流程""汽车零部件断差检测流程"),后续同类项目可直接调用,减少重复配置工作。

流程日志与追溯:记录流程运行过程中的关键信息(如触发时间、数据采集时长、测量结果),支持日志导出(CSV/Excel 格式),便于生产质量追溯与问题排查。

(三)滤波模块:3D 数据噪声去除与优化

针对工业场景中 3D 点云数据常受环境干扰(如反光、振动导致的噪声点)的问题,软件提供多种专业滤波工具,以算子形式封装,可灵活组合调用:

统计滤波:去除点云中的孤立噪声点(通过计算每个点与邻域点的距离偏差,剔除超出设定阈值的异常点),适用于去除随机噪声;

半径滤波:删除邻域内点数少于设定值的点,可有效去除稀疏噪声(如空气中的灰尘干扰导致的离散点);

高斯滤波:对 3D 点云进行平滑处理,降低数据波动,同时保留目标轮廓特征,适用于表面粗糙零件的点云优化;

直通滤波:根据 XYZ 坐标范围筛选目标区域点云(如只保留 Z 轴高度在 0-10mm 范围内的点),排除背景干扰(如工作台面、夹具)。

(四)测高、平面度等测量工具:高精度尺寸计算

软件内置工业常用 3D 测量算子,可直接调用完成关键尺寸检测,测量精度取决于 3D 相机分辨率(最高支持 ±0.001mm,满足精密制造需求):

高度测量:

单点高度:计算指定点相对于基准面(如工作台面)的高度值;

两点高度差:计算两个目标点之间的 Z 轴高度差(如零件表面凸起与凹陷的断差检测);

区域最高 / 最低点:统计指定区域内的最高、最低高度值,判断是否超出公差范围。

平面度测量:

拟合基准平面:通过最小二乘法拟合指定区域内的点云为基准平面;

平面度计算:计算区域内所有点到基准平面的最大距离偏差,判断平面是否平整(如 PCB 板、手机盖板平面度检测)。

共面度测量:

多点共面分析:计算多个目标点(如零件上的安装孔中心点)到拟合平面的偏差,判断是否满足共面要求;

区域共面对比:对比两个不同区域的平面度偏差,分析是否存在倾斜(如汽车零部件的装配共面性检测)。

轮廓测量:

截面轮廓提取:获取指定截面的 2D 轮廓曲线,计算轮廓的直径、半径、角度等参数(如轴承内圈轮廓尺寸检测);

轮廓相似度对比:将检测轮廓与标准模板轮廓进行匹配,计算偏差值,判断是否存在变形(如塑胶件轮廓完整性检测)。

(五)逻辑工具:检测结果判断与逻辑控制

条件判断算子:支持基于测量结果设置逻辑判断规则(如 "高度差>0.05mm 则判定为不合格""平面度≤0.02mm 则判定为合格"),输出布尔值(合格 / 不合格)或等级划分(A/B/C 级)。

分支流程控制:根据逻辑判断结果触发不同流程分支(如合格产品进入下一工序,不合格产品触发报警或剔除信号),支持循环检测(如对批量零件进行连续检测)。

数据运算工具:提供基础数学运算(加减乘除、平均值、标准差)与逻辑运算(与 / 或 / 非),可对多个测量结果进行组合计算(如 "平均高度 =(点 1 高度 + 点 2 高度 + 点 3 高度)/3")。

(六)通信工具:工业设备协同与数据交互

软件支持多种工业通信协议,实现与 PLC、MES 系统、数据库的无缝对接,满足自动化生产闭环控制需求:

PLC 通信:兼容 Modbus RTU/TCP、Profinet、EtherNet/IP 等主流协议,可向 PLC 发送检测结果(如合格信号 / 不合格信号)、设备状态(如相机是否就绪),同时接收 PLC 的触发信号(如 "开始检测""停止检测")。

MES 系统对接:通过 TCP/IP Socket 或 HTTP 协议将检测数据(零件 ID、测量值、判定结果、检测时间)上传至 MES 系统,实现生产数据实时同步与质量监控。

数据库存储:支持将检测结果写入 MySQL、SQL Server 等关系型数据库,可设置数据存储频率(如每检测 1 个零件存储 1 条记录),便于历史数据查询与质量分析。

报警通信:当检测到不合格产品或设备异常时,可通过串口发送报警信号至声光报警器,或通过网络发送报警邮件 / 短信至管理人员,及时响应生产异常。

(七)2D 算法接口:3D 与 2D 协同检测

软件预留标准化 2D 算法接口,支持接入外部 2D 图像处理算法(如边缘检测、模板匹配),但不内置 2D 算子,灵活性更高:

数据交互格式:支持将 3D 相机采集的灰度图(或外接 2D 相机图像)以 OpenCV Mat 格式、BMP/JPG 图像文件格式输出至外部 2D 算法模块,同时接收外部算法处理后的结果(如目标定位坐标、缺陷区域坐标)。

2D-3D 协同应用:例如,通过外部 2D 算法定位零件的特征点(如圆孔中心),将坐标传递给 3D 测量模块,精准计算该特征点的 3D 高度值,提升测量定位精度。

(八)代码生成的 UI 界面:定制化操作界面快速构建

UI 代码生成工具:基于 Qt Designer 的可视化设计功能,软件可自动生成 UI 界面代码,支持拖拽添加按钮、文本框、图表、流程图编辑器等控件,快速构建符合项目需求的操作界面(如 "汽车零部件检测专用界面""电子元件测量界面")。

界面定制化配置:支持自定义界面布局、控件样式(颜色、字体、大小)、功能权限(如操作员仅可见检测按钮与结果显示,管理员可进入参数设置界面),满足不同角色的操作需求。

界面与功能联动:生成的 UI 界面可直接与软件核心功能模块绑定(如点击 "开始检测" 按钮触发流程运行,文本框实时显示测量结果),无需手动编写大量界面交互代码。

三、软件核心特点:底层技术优势与工业实用性

(一)技术架构:纯底层自主研发,博士级技术水平

核心代码自主开发:软件无依赖第三方 3D 视觉框架(如 PCL、Open3D),从点云数据解析、滤波算法、测量计算到 UI 渲染,均采用 C++ 纯底层代码实现,算法效率高(点云处理速度可达 100 万点 / 秒),可根据硬件性能灵活优化。

资深博士级研发团队:算法设计由具有多年工业 3D 视觉经验的博士团队主导,核心测量算子(如平面度拟合、轮廓对比)经过数学建模与工业场景验证,确保计算精度与稳定性。

模块化架构设计:软件采用 "核心框架 + 算子插件" 的架构,核心框架负责流程调度、数据管理,测量工具、滤波算法、通信协议等以算子形式封装,可独立更新、灵活调用,降低后续维护与拓展成本。

(二)工具封装:算子化调用,标准软件定位

算子化工具设计:所有功能(如滤波、测量、通信)均封装为独立算子,每个算子包含输入参数(如滤波半径、测量区域)、输出结果(如处理后的点云、测量值),调用时只需配置参数即可,无需关注底层实现。

标准化接口规范:算子之间通过标准化数据接口交互(如点云数据统一采用自定义的 PointCloud 类,测量结果统一为 MeasurementResult 结构体),确保不同算子可灵活组合,支持用户根据需求自定义流程。

向标准工业软件靠拢:软件设计参考主流工业视觉软件(如 Halcon、VisionPro)的操作逻辑,流程编辑、参数配置、结果显示均符合工业用户使用习惯,降低操作人员学习成本。

(三)功能定位:基础功能完备,拓展性强

聚焦核心 3D 检测需求:软件虽不追求功能全面性(未演示的工具可能暂未开发),但已覆盖工业生产中最常用的 3D 测量功能(测高、断差、平面度、共面度、轮廓检测),可直接应对电子、汽车、塑胶等行业的基础 3D 检测项目。

二次开发友好:预留算法拓展接口,开发人员可基于现有架构新增测量算子(如体积计算、曲面度检测),只需按照算子接口规范编写代码,即可集成至软件流程中,满足个性化检测需求。

硬件适配灵活:支持不同性能的 3D 相机与计算机硬件,可根据项目预算(如低端项目选用海康相机,高端项目选用基恩士相机)与检测精度要求,灵活配置硬件方案,降低项目成本。

(四)工业验证:经项目打磨,稳定性可靠

多场景工业落地:软件已在电子元件检测(如手机中框高度测量)、汽车零部件检测(如发动机缸体平面度检测)、塑胶件缺陷检测(如瓶盖断差检测)等多个行业项目中应用,累计服务超过 50 家工业客户。

现场稳定性优化:虽存在少量未完全修复的 bug,但经过多年工业现场运行与迭代,核心功能(数据采集、测量计算、通信交互)的稳定性已得到验证,可满足 7×24 小时连续生产需求(平均无故障运行时间>1000 小时)。

环境适应性强:针对工业现场的振动、电磁干扰、温度变化等问题,软件在数据采集环节加入抗干扰处理(如多帧数据 averaging 去噪),在通信环节加入重连机制,确保在复杂环境下稳定运行。

四、项目价值:工业 3D 落地降本与技术学习优选

(一)工业 3D 项目落地降本

硬件成本可控:支持高、中、低端 3D 相机适配,可根据项目精度需求选择性价比最优的硬件方案(如替代进口高价 3D 视觉系统,硬件成本降低 30%-50%)。

软件授权成本低:提供 C++ 源码,无后续软件授权费用,企业可根据生产需求部署至多台检测设备,降低批量应用成本。

二次开发成本低:模块化架构与算子化设计降低二次开发难度,企业无需组建完整的 3D 视觉研发团队,只需少量具备 C++ 基础的开发人员即可完成功能拓展,缩短项目交付周期(从需求确认到落地平均周期<3 个月)。

(二)3D 视觉技术学习实践

底层技术学习价值:软件提供纯 C++ 底层代码,涵盖 3D 点云处理、工业通信、Qt UI 开发等核心技术,适合具备 C++ 基础的工程师学习工业 3D 视觉软件的架构设计与算法实现。

工业场景实践机会:软件经工业项目验证,代码中包含大量工业场景的优化细节(如噪声处理、测量精度校准),学习者可通过分析源码理解 3D 视觉技术在实际生产中的应用逻辑。

快速上手开发:提供完整的项目工程文件与开发文档(含相机适配教程、算子开发指南、流程配置手册),具备 C++ 与 Qt 基础的开发人员可在 1-2 周内完成环境搭建与基础功能调试。

五、适用人群与注意事项

(一)适用人群

工业自动化集成商:用于为客户提供 3D 视觉检测解决方案,降低项目成本,提升交付效率;

制造企业技术部门:用于内部生产质量控制,自主拓展个性化检测功能,减少对外部供应商的依赖;

3D 视觉技术学习者:具备 C++、Qt、计算机视觉基础,希望深入学习工业级 3D 视觉软件开发的工程师或学生。

(二)注意事项

技术门槛:软件提供 C++ 源码,需开发人员具备一定的 C++ 编程能力(熟悉 STL、面向对象编程)、Qt 开发基础(了解 Qt Widgets、Qt3D)及工业通信协议知识(如 Modbus、GigE Vision),零基础用户需先补充相关技术储备;

功能拓展:对于超出基础测量范围的需求(如 3D 目标识别、复杂曲面检测),需开发人员自主编写算法并封装为算子,软件仅提供拓展接口;

bug 处理:软件存在少量未修复的 bug,建议在正式工业应用前,针对具体项目场景进行充分测试与调试,必要时联系技术团队获取支持。

本软件系统以 "底层自主研发、架构灵活、工业适配性强" 为核心优势,既满足工业 3D 检测项目的落地需求,又为技术学习提供实践载体,是平衡成本、效率与技术深度的优质选择。无论是推动制造企业的质量控制升级,还是助力工程师的 3D 视觉技术成长,均能发挥重要作用。

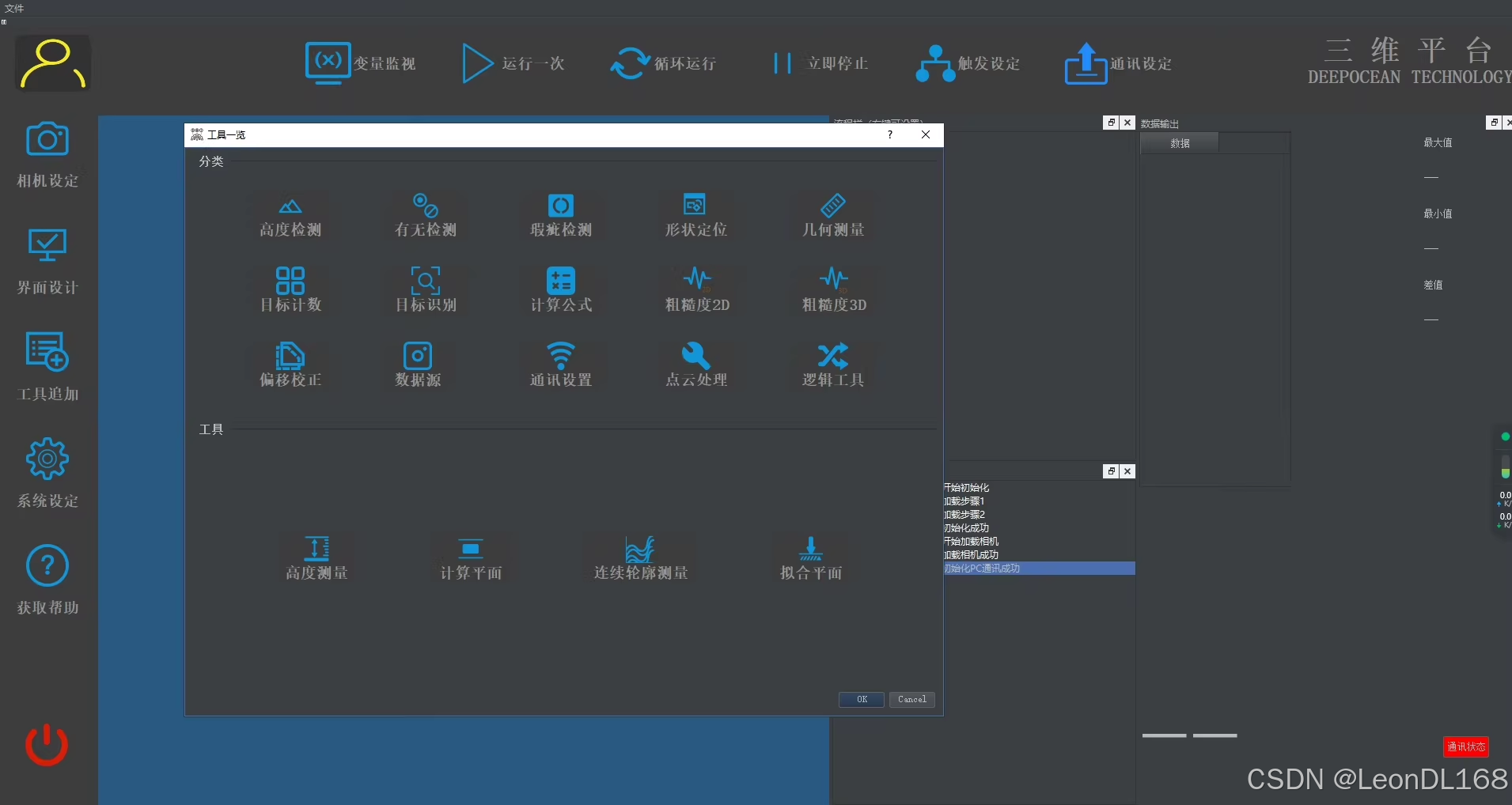

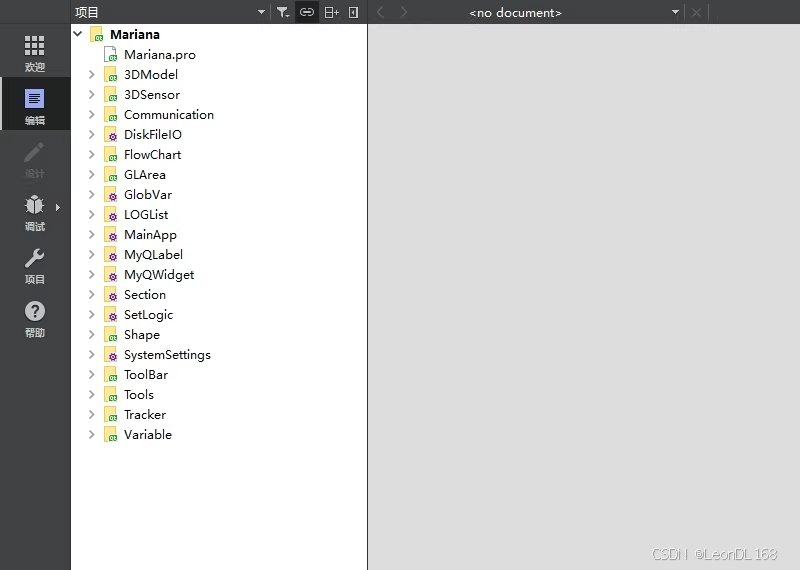

六. 运行界面:

需要源码请私信或者自行下载 点击即可下载