上篇我们完成了 "M1→M2→M3" 的顺序启动逻辑设计,而工业控制中 "逆序停止"(M3→M2→M1)的复杂性更高 ------ 需避免因先停前级电机导致后级物料堆积,同时要保证急停、过载等安全信号的最高优先级。本文将详细拆解逆序停止逻辑、安全冗余设计及调试要点,完成整套程序闭环。

一、核心突破:逆序停止逻辑设计

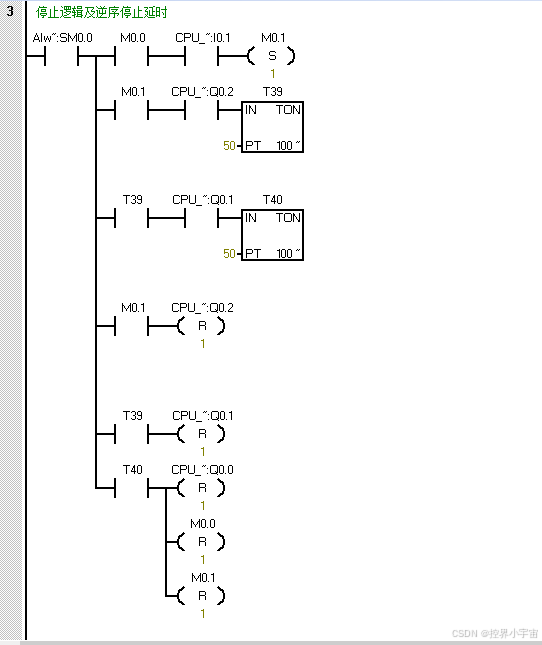

逆序停止的关键是 "先停最后启动的电机,延时后停前一级",且停止过程中需保留 "系统状态记忆"(不能直接切断总运行标志 M0.0)。我们通过停止标志位 M0.1和两个停止定时器(T39、T40)实现受控的延时停止序列。

1. 停止定时器规划

延续上篇定时器配置逻辑,新增两个 100ms 定时器用于停止延时:

|-------|------------|-----|------|---------------------|

| 内部定时器 | 功能 | 预设值 | 延时时间 | 触发条件 |

| T39 | M3→M2 停止延时 | 50 | 5 秒 | 停止标志 M0.1 置位且 M3 运行 |

| T40 | M2→M1 停止延时 | 50 | 5 秒 | T39 计时到且 M2 运行 |

2. 逆序停止梯形图程序(网络 3)

|----------------------------------------------------------------------------|

|  |

|

逻辑拆解(关键步骤):

- 停止序列触发 :当系统运行(M0.0=ON)时,按下总停止按钮 SB2(常闭触点 I0.1 断开→梯形图中 "]/[" 触点闭合),置位停止标志 M0.1。

→ 这里不用直接复位 M0.0,是为了保留 "当前电机运行状态",确保定时器能正常触发。

- M3 立即停止:M0.1 置位后,直接通过 "复位指令 (R)" 切断 Q0.2(M3 接触器),实现 "按下停止按钮后 M3 先停"。

- T39 与 M2 停止:M0.1=ON 且 Q0.2=ON(M3 未完全断开前的状态)时,T39 开始计时;5 秒后 T39 触点闭合,复位 Q0.1(M2 停止)。

- T40 与 M1 停止:T39=ON 且 Q0.1=ON(M2 未完全断开前的状态)时,T40 开始计时;再 5 秒后 T40 触点闭合,复位 Q0.0(M1 停止)。

- 系统复位:T40 计时到后,同时复位 M0.0(系统运行标志)和 M0.1(停止标志),系统回到初始状态,可等待下一次启动。

二、安全冗余:双重保障设计(网络 4)

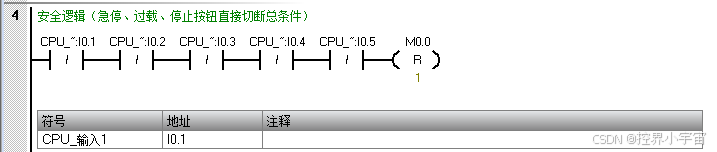

工业控制中 "安全不能依赖单点逻辑",需确保急停、过载等信号在任何情况下都能切断电机。我们在上篇 "启动回路串联安全信号" 的基础上,新增独立安全网络,强制复位总运行标志 M0.0。

安全逻辑梯形图(网络 4)

|----------------------------------------------------------------------------|

|  |

|

安全设计核心:

- 优先级最高:此网络独立于启动和停止序列,只要任意安全信号触发(如急停按下→I0.2 断开→"]/[" 触点闭合),立即复位 M0.0。

→ M0.0=OFF 后,所有依赖 M0.0 的电机(Q0.0~Q0.2)和定时器(T37~T40)都会停止,实现 "安全信号直接切断"。

- 冗余保障:上篇启动回路(网络 1)已串联安全信号,此网络新增 "强制复位 M0.0",避免因启动回路故障导致安全信号失效,符合工业 "双重保护" 标准。

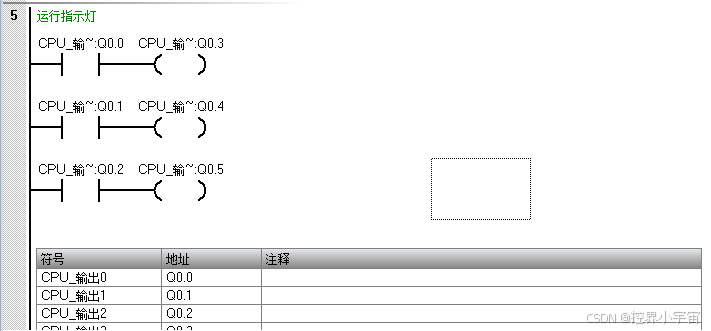

三、状态可视化:运行指示灯控制(网络 5)

指示灯用于现场人员直观判断电机状态,逻辑简单但需确保 "与电机接触器状态完全同步"(避免接触器故障导致指示灯误判)。

指示灯梯形图程序

|----------------------------------------------------------------------------|

|  |

|

设计要点:

- 直接取接触器输出端 Q0.0~Q0.2 的状态控制指示灯,而非中间标志位(如 M0.0),确保 "灯亮 = 电机真运行",避免中间逻辑故障导致的误显示。

四、现场调试:分步骤验证(避坑指南)

程序编写完成后,需按 "安全→启动→停止" 的顺序调试,避免因逻辑漏洞导致设备损坏或安全事故。

1. 第一步:安全逻辑测试(优先级最高)

- 测试目的:验证急停、过载、总停止按钮能否立即切断所有输出。

- 操作步骤 :

- 断电状态下,按 I/O 地址表接好外部线路(重点检查常闭触点:SB2、ES、FR1~FR3)。

- 通电后,强制置位 M0.0(通过 STEP 7-Micro/WIN SMART 的 "状态表" 强制 ON),观察 Q0.0~Q0.2 是否为 ON(电机启动)。

- 分别触发以下信号,观察 Q0.0~Q0.2 是否立即 OFF:

- 按下急停按钮 ES(I0.2 断开);

- 模拟过载(断开 FR1~FR3 任意一个输入,如拔下 I0.3 接线);

- 按下总停止按钮 SB2(I0.1 断开)。

- 合格标准:任何安全信号触发后,Q0.0~Q0.2 需在 1 个 PLC 扫描周期内(约 10ms 内)断开。

2. 第二步:顺序启动测试

- 测试目的:验证 M1→M2→M3 的延时启动逻辑是否准确。

- 操作步骤 :

- 确保所有安全信号复位(ES、SB2 弹起,FR1~FR3 闭合)。

- 按下总启动按钮 SB1(I0.0=ON),观察状态表:

- 0 秒:M0.0=ON,Q0.0=ON(M1 启动),T37 开始计时;

- 5 秒:T37=ON,Q0.1=ON(M2 启动),T38 开始计时;

- 10 秒:T38=ON,Q0.2=ON(M3 启动),所有电机运行。

- 常见问题排查 :

- 若 T37 不计时:检查 M0.0 是否为 ON(启动回路是否通)、T37 的 PT 值是否设为 50;

- 若 M2 不启动:检查 T37 的常开触点是否闭合(状态表中 T37 的 "当前值" 是否≥50)。

3. 第三步:逆序停止测试

- 测试目的:验证 M3→M2→M1 的延时停止逻辑是否准确。

- 操作步骤 :

- 所有电机正常运行(Q0.0~Q0.2=ON)。

- 按下总停止按钮 SB2(I0.1 断开),观察状态表:

- 0 秒:M0.1=ON,Q0.2=OFF(M3 停止),T39 开始计时;

- 5 秒:T39=ON,Q0.1=OFF(M2 停止),T40 开始计时;

- 10 秒:T40=ON,Q0.0=OFF(M1 停止),M0.0=OFF、M0.1=OFF(系统复位)。

- 常见问题排查 :

- 若 M3 不停:检查 M0.1 是否置位、Q0.2 的复位指令是否生效;

- 若 T40 不计时:检查 T39 是否为 ON、Q0.1 是否为 ON(M2 未停止前的状态)。

五、整套程序总结:3 个核心设计原则

- 标志位分层控制:用 M0.0(系统运行)和 M0.1(停止序列)分层管理状态,避免单一标志位导致的逻辑混乱,便于调试和维护。

- 定时器递推逻辑:启动(T37→T38)和停止(T39→T40)均采用 "前一个定时器触发后一个" 的递推方式,确保延时顺序准确,且避免定时器误触发。

- 安全冗余优先:安全信号同时串联在 "启动回路" 和 "强制复位回路",实现 "双重切断",符合工业控制的 "故障安全" 原则(Fail-Safe)。

最终程序闭环

至此,3 台电机的 "顺序启动、逆序停止 + 安全保障" 程序已完整实现。整套程序可直接应用于传送带、泵组等需分级启停的设备,实际使用时只需根据现场需求调整定时器预设值(如将 5 秒改为 10 秒,只需将 PT 值从 50 改为 100),灵活性高。

若需进一步优化(如增加启动前预警、故障报警灯),或对某部分逻辑有疑问,可结合现场设备参数进一步调整!