1.设计灵感

一把普通的60W烙铁总是再焊接电路板时因为温度过高而对焊接的质量产生影响,但是如果可以用外部电路来控制烙铁的温度,就能很好的解决这个问题。

2.硬件采购

首先恒温烙铁那必须要有烙铁,我选取了60w的普通烙铁,因为便宜只要7块钱 其次是这次的主控单片机stc12c5a60s2,这款单片机相较于普通单片机有更多的程序库,像PWM,ADC,也有更多的IO口,在做电路设计的时候,12单片机更为合适

其次是这次的主控单片机stc12c5a60s2,这款单片机相较于普通单片机有更多的程序库,像PWM,ADC,也有更多的IO口,在做电路设计的时候,12单片机更为合适 然后是烙铁的控制,采用固态继电器,有更高的通断频率,也可以控制交流220V电压

然后是烙铁的控制,采用固态继电器,有更高的通断频率,也可以控制交流220V电压

最后是反馈元件k型热电偶,PID的整定需要反馈元件的反馈,而k型热电偶,加上max6675热电偶温度转换芯片,非常合适作为这次的反馈原件

3.位置式PID概述

1. 位置式PID公式

在离散系统中,位置式PID的控制量输出公式为:

u(k)=Kp⋅e(k)+Ki⋅T⋅∑j=0ke(j)+Kd⋅e(k)−e(k−1)Tu(k)=Kp⋅e(k)+Ki⋅T⋅j=0∑ke(j)+Kd⋅Te(k)−e(k−1)

-

参数说明:

-

u(k)u(k):第kk次采样时刻的控制量输出。

-

e(k)e(k):当前时刻的偏差(设定值与实际值之差)。

-

Kp,Ki,KdKp,Ki,Kd:比例、积分、微分系数。

-

TT:采样时间。

-

积分项通过累加历史偏差实现,微分项通过差分近似微分。

-

2. 实现特点

-

积分项处理:需要保存历史偏差的累加和,通常通过变量累积实现,无需存储所有历史数据。

-

微分项处理:仅需保存前一次偏差e(k−1)e(k−1)。

-

计算复杂度:每次计算需更新积分累加值和微分项的前次偏差。

3. 优缺点分析

-

优点:

-

直接输出绝对控制量,适用于阀门开度、温度设定等场景。

-

无需执行机构记忆前次输出,控制逻辑直观。

-

-

缺点:

-

积分饱和:持续偏差导致积分项累积,可能超出执行机构限幅,需采用抗饱和措施(如积分限幅、积分分离)。

-

对计算误差敏感,突发干扰可能导致输出突变。

-

4. 参数整定与采样时间

-

参数调整:与常规PID一致,可采用试凑法、Ziegler-Nichols法等,需注意积分项限幅。

-

采样时间TT:

-

过大:离散化误差显著,影响控制精度。

-

过小:计算负担增加,硬件要求高。

-

5. 与增量式PID对比

-

位置式:输出绝对控制量u(k)u(k),积分项为偏差累加,易积分饱和。

-

增量式:输出控制量变化Δu(k)=u(k)−u(k−1)Δu(k)=u(k)−u(k−1),积分效果通过偏差增量实现,抗饱和能力强,但需执行机构记忆前次输出。

6. 应用场景

-

位置式PID:适用于需直接设定执行机构位置的场合(如伺服电机位置控制、阀门开度调节)。

-

增量式PID:适合步进电机等需控制量变化的场景。

7. 抗积分饱和措施

-

积分限幅:限制积分项的最大值。

-

积分分离:偏差较大时暂停积分,避免过度累积。

-

变速积分:根据偏差大小动态调整积分速度。

位置式PID以其直接输出绝对控制量的特性,在工业控制中广泛应用,但需合理处理积分饱和问题并结合实际场景调整参数。

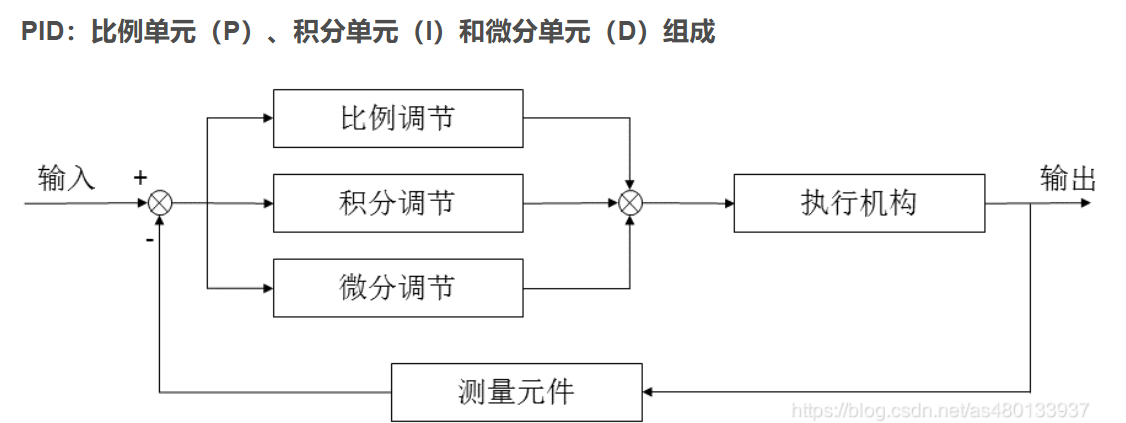

其实PID就是通过比例调节,积分调节,和微分调节,来输出一个结果,再通过反馈元件来回馈一个值,然后再循环这个过程,不断的整定和调节,来达到最终的输出效果

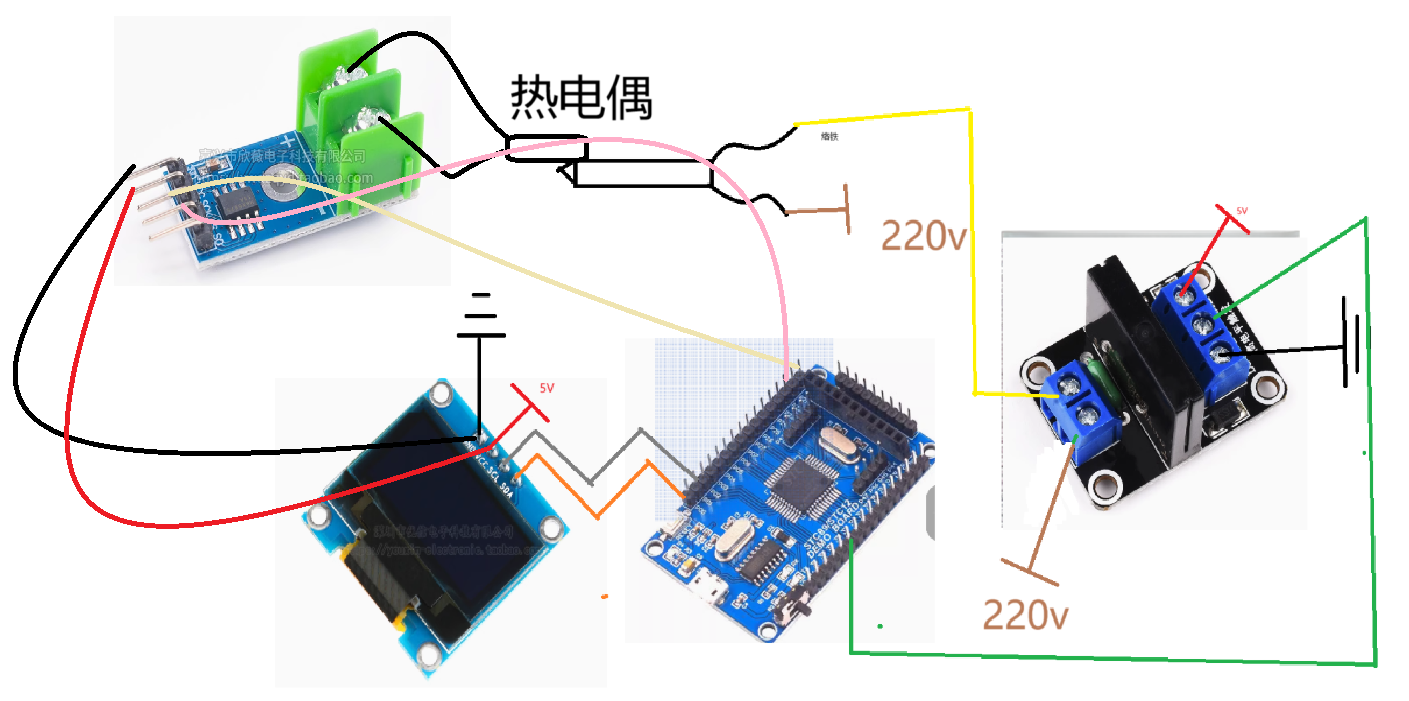

4.硬件接线图

单片机通过PWM输出控制固态继电器,固态继电器控制烙铁是否加热,热电偶读取烙铁的温度,反馈给单片机,oled实时显示当前控制进度,不断循环这个过程,来完成这个过程

5.程序实现

1.热电偶程序库

这是基于51内核单片机的热电偶程序,可直接使用,连接后以数码管形式输出。

cpp

#include <REGX52.H>

#include "intrins.h" //_nop_();延时函数

#define uchar unsigned char

#define uint unsigned int

sbit SO = P3^6; //P3.6与SO连接

sbit SCK = P3^4; //P3.4与SCK连接

sbit CS = P3^5; //P3.5与CS连接

sbit wx = P2^6;

sbit dx = P2^7;

const unsigned char DevID = 1; //本机设备ID

unsigned char buffer; //串口接收缓冲区

unsigned char rcv_buffer[20];

unsigned char send_buffer[20];

unsigned char flag_ok = 0; //接收完毕的标识

unsigned int MAX6675_Temp;

unsigned char Flag_connect;

unsigned char CRCH,CRCL;

unsigned char wd[2]; //wd[];BCD码的温度

unsigned char flag_dis; //显示刷新的标识

unsigned char dis[4] = { 0x00, 0x00, 0x00,0x00 };

unsigned char code SMG[] = {0xc0, 0xf9, 0xa4, 0xb0, 0x99, 0x92, 0x82, 0xf8, 0x80, 0x90, 0x88, 0x83, 0xc6, 0xa1, 0x86, 0x8e};

unsigned int MAX6675_ReadReg(void)

{

unsigned char i;

unsigned int dat;

i = 0;

dat = 0;

CS = 0;

SCK = 0;

for(i=0; i<16; i++) //get D15-D0 from 6675

{

SCK = 1;

dat = dat<<1;

if( SO==1 )

dat = dat|0x01;

SCK = 0;

}

CS = 1;

return dat;

}

/*

* 功能;延时,若干毫秒

* 参数;毫秒数

* 返回值;无

*/

void DelayMs(unsigned int i) //一个延时函数,这个函数再11.092Mhz下延时时间大概为1ms

{

unsigned int j,k;

for(j=i; j>0; j--)

for(k=114; k>0; k--);

}

/*

* 数码管显示

*/

void SMG_DisChar(unsigned char place, unsigned char num)

{

unsigned char i;

i = 0x80 >> place;

P0 = SMG[num];

dx = 1;

dx = 0;

P0 = i;

wx = 1;

wx = 0;

DelayMs(1);

}

void Display(unsigned int temp)

{

if(Flag_connect==0) //Flag_connect为0,表示热电偶已经连接,这里显示温度

{

if(temp > 999)

{

SMG_DisChar(3,temp/1000);

}

if(temp > 99)

{

SMG_DisChar(2,(temp%1000)/100);

}

if(temp > 9)

{

SMG_DisChar(1,(temp/10)%10);

}

SMG_DisChar(0,temp%10);

}

else //Flag_connect为1,表示热电偶未连接,这里显示fff

{

SMG_DisChar(3, 0x0F);

SMG_DisChar(2, 0x0F);

SMG_DisChar(1, 0x0F);

SMG_DisChar(0, 0x0F);

}

}

void main(void)

{

unsigned char cnt = 11;

unsigned int t;

while(1)

{

t=MAX6675_ReadReg();

Flag_connect=t&0x04; //读出数据的D2位是热电偶掉电标志位,该位为1表示掉线,该位为0表示连接

Flag_connect=Flag_connect>>2; //MAX6675是否在线

t = t<<1; //读出数据的D3-D14是温度值

t = t>>4;

MAX6675_Temp = t/4; //测量单位为0.25,所以要乘0.25,(即除以4)才能得到准确的温度值

for(t=0; t<200; t++) //标识温度

{

Display(MAX6675_Temp);

}

}

}2.PID设定值给定

在一个函数里把一下不需要随时改变的变量赋值,方便后面的算法直接拿取使用

cpp

void PID_Init()//PID设定值给定

{

sv=120;/默认设定温度

kd=3;//Dout输出

T=200;

Ti=2000;

Td=600;

PIDpwm=500;

OUT0=5;

}3.PID计算

对于PID的计算,这里要注意的是,Pout,Iout以及Dout都有不同的加入时段,调节这三个输出的进入时间对于PID的控制也至关重要,下面的程序是我在PID控温时采取的PID计算

cpp

void PID_Calc()//PID计算

{

int DelEK;

float ti,Ki;

float Iout;

float Pout;

float Dout;

float td;

float out;

if(C10ms<T)

{

return;

}

if(C10ms>T)

{

EK=sv-pv; //当前偏差

Pout=kp*EK; //比例输出

if(pv<=(sv+4)&&pv>=(sv-4))

{

ki = 1.6;

kp = 8;

SEK+=EK; //历史偏差总和

ti=T/Ti;

Ki=ti*ki;

Iout=SEK*Ki*ki; //积分输出

num3=Iout;

out=Pout+Iout;//本次计算

DelEK=EK-EK_1;//最近两次偏差

td=Td/T*kd;

Dout=DelEK*td; //微分输出

out=Pout+Iout+Dout;//本次计算

}

else if(pv<=(sv+20)&&pv>=(sv-20))//设定Iout加入运算时间

{

if(pv<=(sv+20)&&pv>=sv)

{

kp = 0.5;

ki = 0.8;

}

else if(pv>=(sv-20)&&pv<=sv)

{

kp = 0.5;

ki = 1.2;

}

SEK+=EK; //历史偏差总和

ti=T/Ti;

Ki=ti*ki;

Iout=SEK*Ki*ki; //积分输出

num3=Iout;

out=Pout+Iout;//本次计算

}

else{out = Pout;kp = 3;}//单纯的Pout输出

num1=Dout;

num3=Iout;

num4=SEK;

if(out>PIDpwm)

{OUT=PIDpwm;}

else if(out<0)

{OUT=OUT0;}

else{OUT=out;}

num2 = out;

EK_1=EK; //更新偏差

C10ms=0;

}

}4.PWM输出

我的PWM采取的是计时器输出,通过调节输出方波脉宽,来调节实际的输出结果

cpp

void Timer0_Init(void)

{

TMOD &= 0xF0;

TMOD |= 0x01;

TL0 = 0x66;

TH0 = 0xFC;

TF0 = 0;

TR0 = 1;

ET0 = 1;

EA = 1;

}

void TimerO(void) interrupt 1

{

TL0 = 0x66;

TH0 = 0xFC;

Time1++;

C10ms++;

Time0++;

if(Time0>=PIDpwm){Time0=0;}

if(Time0>OUT){key=0;}

else{key=1;}

}5.oled显示

oled的显示程序比较简单 ,初始化程序用来初始化和显示一些固定的内容后面的OLED显示程序用来显示当前的加热过程,配上按钮进行人机交互

cpp

void OLED1_Init()

{

OLED_Init();//初始化OLED

OLED_ColorTurn(0);

OLED_DisplayTurn(0);

OLED_ShowChinese(0,2,0,16);

OLED_ShowChinese(18,2,1,16);

OLED_ShowChinese(36,2,6,16);

OLED_ShowChinese(54,2,3,16);

OLED_ShowChinese(0,4,4,16);

OLED_ShowChinese(18,4,5,16);

OLED_ShowChinese(36,4,6,16);

OLED_ShowChinese(54,4,7,16);

}

void OLEDshow()

{

if(num1<=0){num1=0;}

if(num3<=0){num3=0;}

if(num4<=0){num4=0;}

OLED_ShowNum(80,0,num3,5,16);

OLED_ShowNum(0,6,num4,5,16);

OLED_ShowNum(0,0,num1,5,16);

OLED_ShowNum(80,6,OUT,5,16);

}6.项目文件

链接: https://pan.baidu.com/s/1Sr8cdt3YnOtqlPE7zhhBoQ?pwd=t6qy 提取码: t6qy 复制这段内容后打开百度网盘

7.模块成果展示

模块搭建PID烙铁

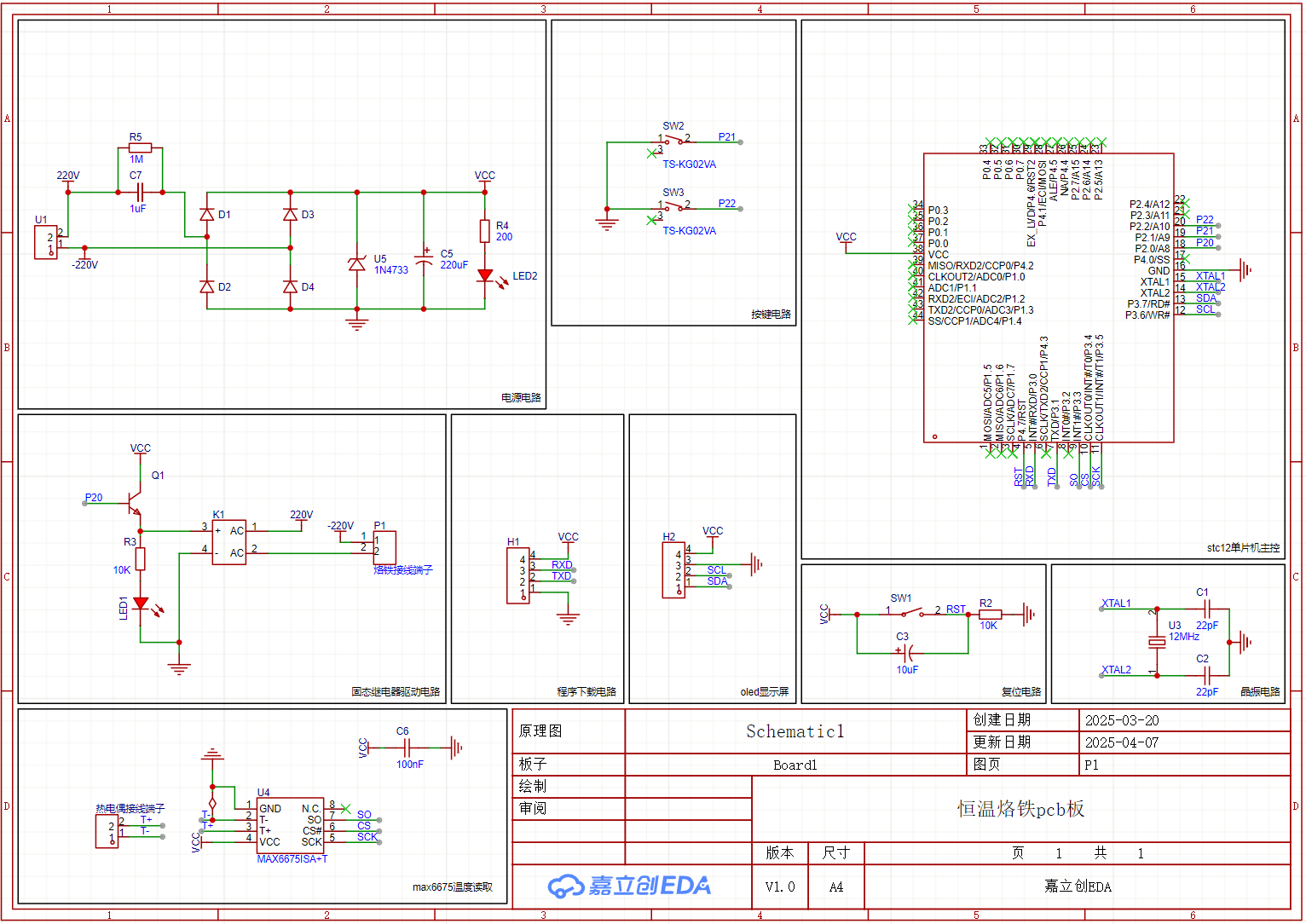

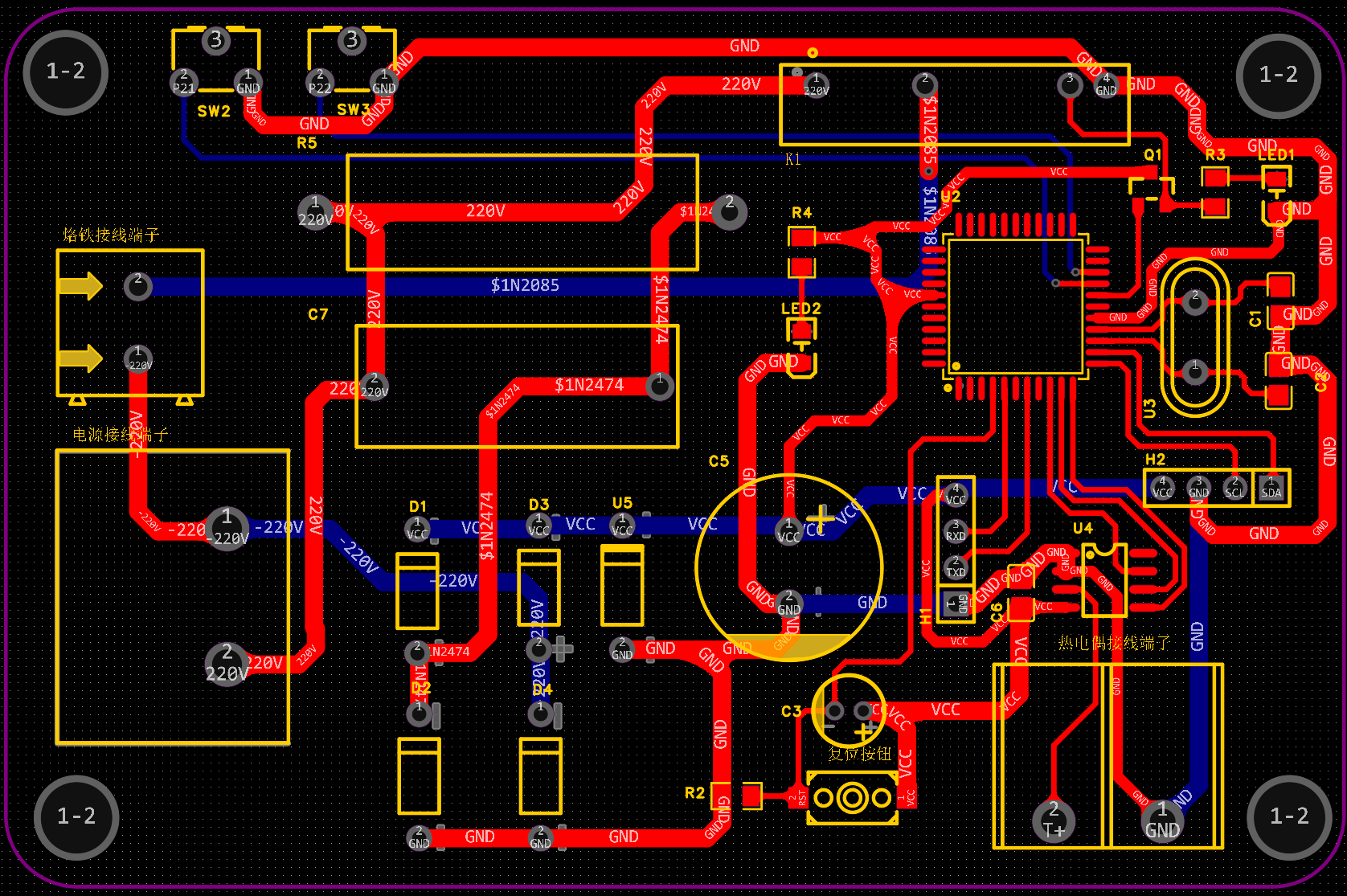

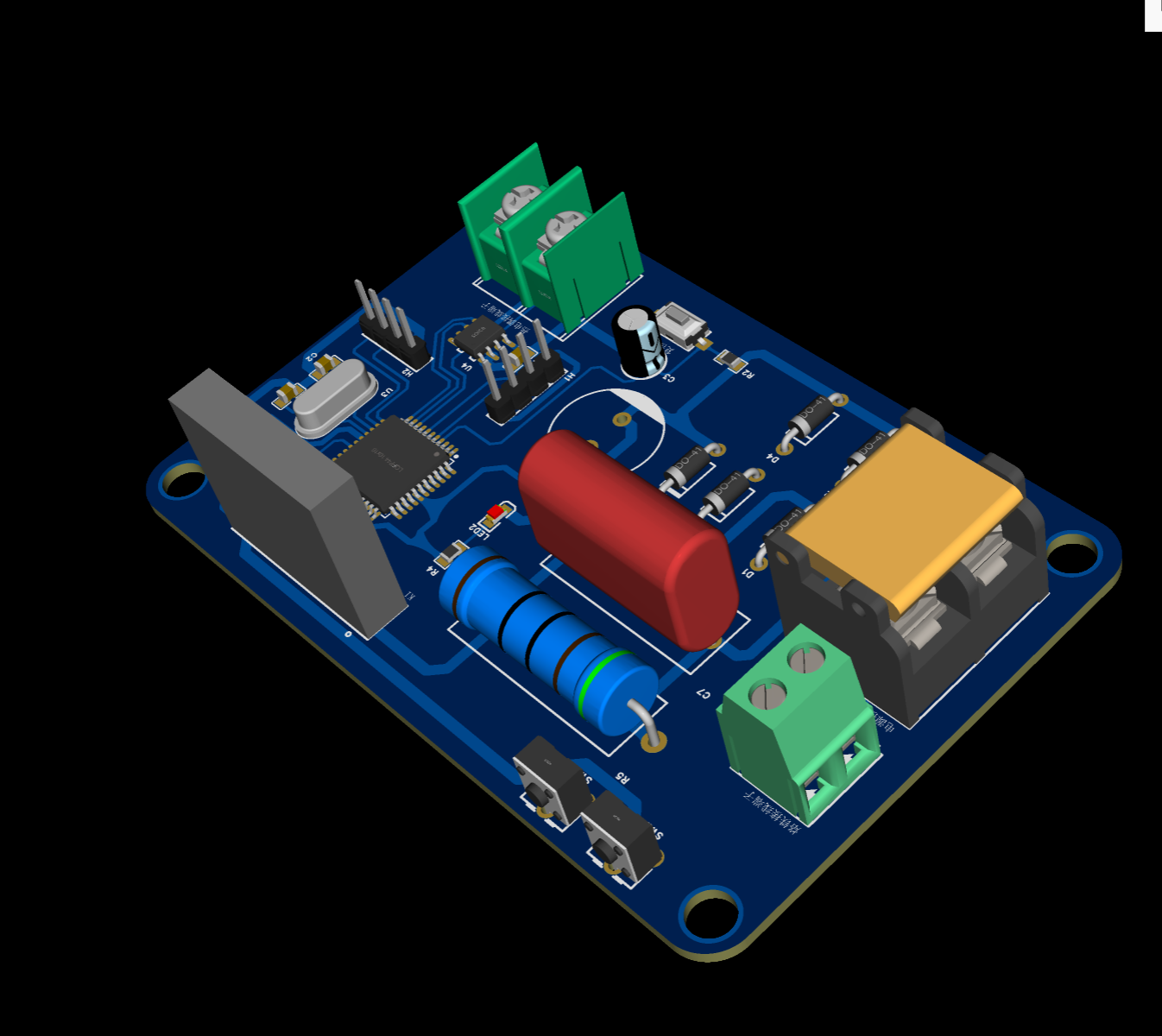

8.集成电路板设计

1.原理图设计

主控依然是stc12单片机,采用220v交流电单电源供电,经过rc阻容耦合降压,在经过桥式整流,5v稳压管稳压,滤波后输出给后级电路,LED2为电源供电指示灯

2.PCB电路板

3.3D效果图

9.集成电路成果展示

集成板PID恒温烙铁