全检垫圈垫片视觉检测设备与在线自动化瑕疵检测机

全检垫圈垫片视觉检测设备是一种工业自动化系统,专门用于对垫圈、垫片等小型零件进行100%的全检(全数检测),通过机器视觉技术实时识别表面瑕疵(如划痕、裂纹、变形等)。在线自动化瑕疵检测机则指该设备可直接集成到生产线中,实现连续、无人值守的检测过程。以下我将逐步解释其核心概念、工作原理、关键技术和应用优势,帮助您全面理解该设备。

1. 设备概述

1. 设备概述

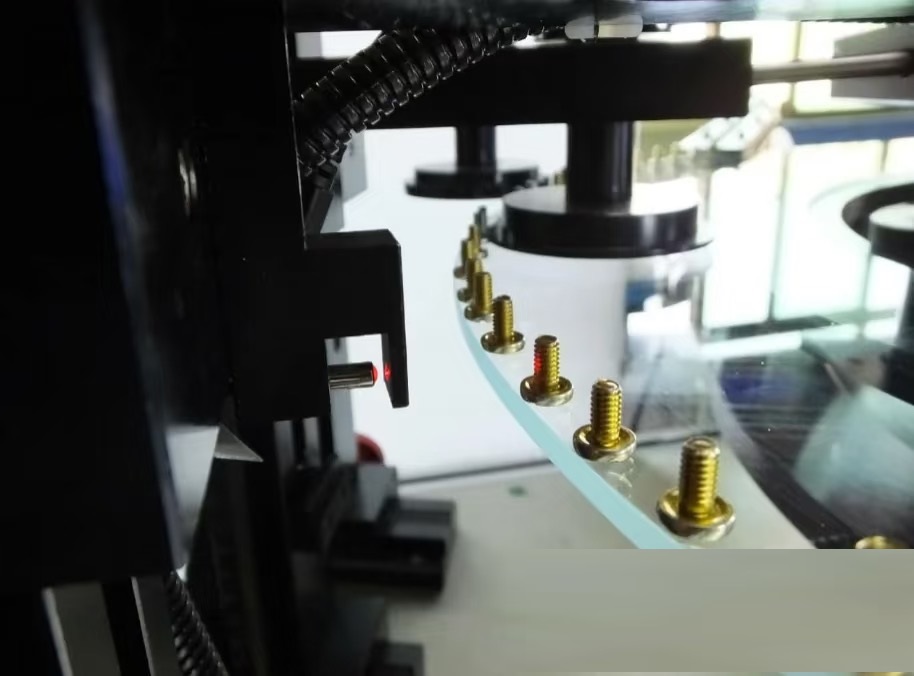

- 定义:这是一种基于计算机视觉的自动化系统,用于检测垫圈垫片的尺寸、形状和表面缺陷。设备通常包括高分辨率摄像头、光源系统、图像处理单元和机械传输装置。

- 全检意义:与传统抽样检测不同,全检确保每个零件都经过检查,提高产品质量一致性,特别适用于汽车、航空航天等高精度行业。

- 在线自动化特点:设备直接嵌入生产线,实现"在线"实时检测,无需人工干预,瑕疵零件可自动分拣剔除。

2. 工作原理

2. 工作原理

设备工作流程分为图像采集、处理分析和决策执行三个阶段:

- 图像采集:零件通过传送带进入检测区,高帧率摄像头在均匀光源下捕获多角度图像。例如,使用环形LED光源减少阴影干扰。

- 图像处理 :系统对图像进行预处理(如去噪、增强),然后提取特征(如边缘、纹理)。常见算法包括:

- 边缘检测:使用Sobel算子计算梯度,

- 瑕疵识别:基于阈值分割或机器学习模型(如支持向量机)区分正常区域和缺陷区域。例如,裂纹检测可能涉及计算局部对比度表示像素灰度值。

- 决策执行:检测结果实时反馈给PLC(可编程逻辑控制器),瑕疵零件被气动装置自动剔除,良品继续流转。

3. 关键技术与组件

3. 关键技术与组件

- 视觉系统:核心是工业相机(如500万像素CMOS传感器)和镜头,配合专用软件(如Halcon或OpenCV库)进行图像分析。

- 自动化集成 :

- 在线检测:设备与生产线同步,检测速度可达每分钟数百件,延迟低于100ms。

- 算法优化:常用深度学习模型(如CNN)提升准确率,训练数据包括正常和缺陷样本。

- 瑕疵检测精度:系统可识别微小缺陷(如\<0.1\\text{mm}的划痕),误检率控制在1%以下,公式化表示为检测准确率:

4. 应用优势与行业案例

- 优势 :

- 提高效率:替代人工检测,减少90%以上工时。

- 降低成本:预防批次报废,年节省可达数十万元。

- 可追溯性:检测数据自动存储,支持质量分析。

- 典型应用:在汽车制造中,用于发动机垫圈检测;电子行业用于绝缘垫片瑕疵识别。设备适应性强,可通过参数调整处理不同材质(如金属、橡胶)。

- 挑战与解决:环境光干扰可通过封闭检测室解决;零件姿态变化用多相机校准补偿。