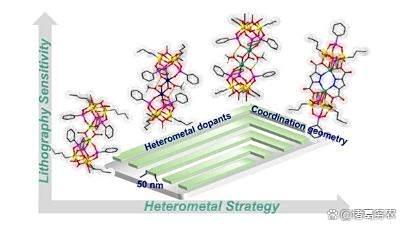

(二) 合成工艺与结构调控

- 精准合成方法

溶剂热自组装:在密闭反应釜中控制温度(120--180℃)与压力,引导金属前驱体(如ZrOCl₂)与配体定向组装,形成原子精确团簇(如Zr₆O₄(OMc)₁₀)。

异金属掺杂:引入In³⁺/Fe³⁺等掺杂金属,提升EUV吸收率(SnOC-1(In)灵敏度提升40%)。

配体交换纯化:通过液相置换获得特定配位模式(μ₁/μ₂比例),如Zr₆(OH)₈(μ₁-OMc)₆(μ₂-OMc)₆。

有机锡氧簇光刻材料

- 关键工艺控制

配位环境优化:调控配位数与几何构型(如In³⁺从不饱和到饱和配位),影响解离能。

表面钝化处理:配体对称包覆金属核(如MAA覆盖ZrO₂),确保溶液稳定性(50 wt% PGMEA分散)。

超纯过滤:0.22 μm膜过滤控制颗粒杂质(≤0.1 defects/cm²)。

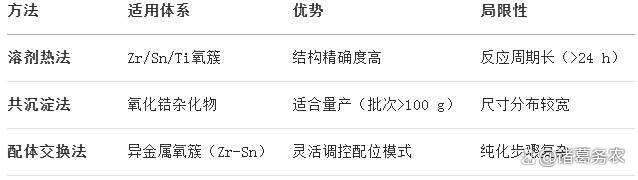

金属氧簇合成方法比较

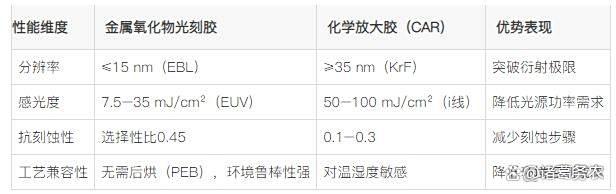

(三) 性能特点与表征指标

- 核心性能参数

分辨率:电子束光刻(EBL)达15 nm(Zr-Ti氧簇)3,EUV光刻30 nm。

感光度:深紫外波段7.5 mJ/cm²(较传统胶提升20倍)2;双光子光刻提速1000倍(7.77 m/s)。

抗刻蚀性:高金属含量(46 wt%)赋予选择性比0.45(优于化学放大胶的0.1--0.3)。

成膜质量:均方根粗糙度<0.3 nm(Sb₄O-2),优于苯环直径(0.6 nm)。

- 作用机制表征

光化学反应:通过XPS/FT-IR追踪配体脱羧(如--COOH→CO₂)及交联(Sn--C--Sn网络形成)。

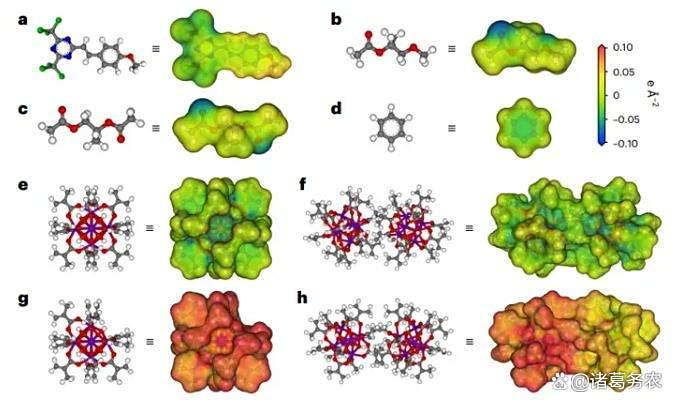

极性转变分析:DFT-COSMO模拟曝光后电荷分布变化(中性→强极性),解释溶解性突变。

(四) 应用场景与比较优势

- 核心应用领域

EUV光刻(13.5 nm):锆锡氧簇(Zr₆Sn₄)利用Sn的高EUV吸收实现22 nm以下工艺节点。

高纵横比结构:MEMS厚膜光刻(>5 μm)中,异金属簇(In-Ti)抑制光散射。

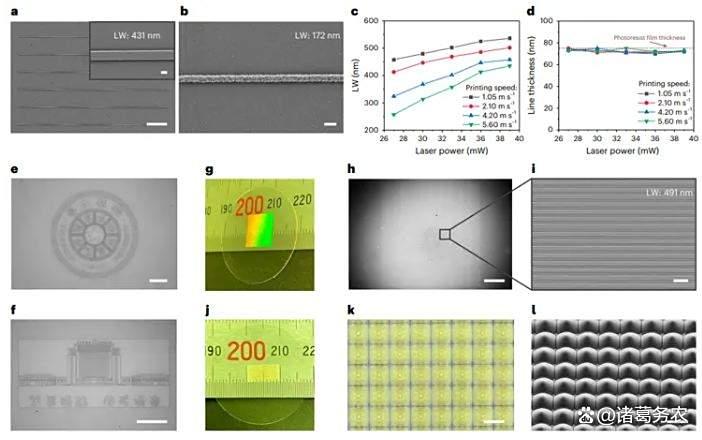

高速增材制造:ZrO₂-BTMST光刻胶支持7.77 m/s双光子打印,33分钟完成1 cm²光栅。

三维集成:空心富勒烯结构(线宽480 nm)用于TSV(硅通孔)制造。

- 对比传统光刻胶优势

金属氧簇光刻胶对比传统光刻胶优势

(五) 前沿进展与技术突破

- 配位模式精准调控:

某团队通过设计μ₁/μ₂配位比例,优化Zr氧簇性能:μ₁主导结构(Zr₆(OH)₈(μ₁-OMc)₆(μ₂-OMc)₆)感光度提升至35 mJ/cm²;μ₂主导结构(Zr₆O₈(μ₁-OMc)₃(μ₂-OMc)₉)分辨率达15 nm。

- 点击化学光刻:

清华大学提出"巯基-乙烯点击光刻",感光度7.5 mJ/cm²(较传统体系降耗20倍),实现45 nm密集图形。

- 异金属协同策略:

福建物构所开发Zr-Sn-F氧簇(SnOC-5),利用Csp₃-F键高效裂解产生自由基,灵敏度提升50%。

- 高速印刷技术

ZrO₂-BTMST光刻胶结合多边形激光扫描仪,实现7.77 m/s线性打印(38 nm精度),为传统TPL速度的1000倍。

ZrO2-BTMST光刻胶在780 nm光波长下曝光图案

(六)总结:挑战与未来方向

- 现存技术瓶颈

RLS权衡困境:分辨率(Resolution)、线粗糙度(Line Roughness)、感光度(Sensitivity)难以同步优化。

量产稳定性:原子级精确合成面临批次差异(如Zr氧簇分子量偏差>5%)。

缺陷控制:配体解离残留导致显影微桥接(缺陷密度~0.1/cm²)。

- 创新发展趋势

生物基配体开发:环烯烃类可再生配体提升可持续性6。

机器学习辅助设计:预测配体-金属结合能(如DFT高通量筛选)38。

光刻-刻蚀一体化:开发自显影型氧簇(如Sb₄O-2)减少工艺步骤1。

- 结论

金属氧化物光刻胶凭借原子级结构精确性、超高EUV吸收率和可编程光化学反应,正在重塑光刻技术路线图。从锆/锡异金属协同策略到点击化学光刻,前沿进展持续突破RLS三角限制。

未来随着合成标准化推进(如福建物构所SnOC系列量产)与计算设计深度融合,该技术有望在2 nm以下节点替代传统光刻胶,成为半导体制造的新支柱。

三、EUV光刻胶前沿进展

(一)配方设计:原子级精准的材料革新

EUV光刻胶的核心挑战在于同步实现高分辨率、低缺陷、高灵敏度。当前前沿配方围绕两类材料展开:

- 聚碲氧烷(PTeO)体系(清华大学主导)

1)核心组分:

碲(Te)元素:具备最高EUV吸收截面(碳的40.5倍、金属元素的数倍),直接嵌入聚合物主链作为"光子捕手"。

Te-O键:低解离能(296 kJ/mol),曝光后直接断裂实现主链分解,无需化学放大机制。

有机侧链:如苯基-乙基结构(PTeO-PhC₂),调控溶解性和成膜性。

2)配方特点:

单组分均质结构,避免多相分离缺陷,分子级尺寸单元(<2 nm)。

- 金属氧簇(MOCs)体系(福建物构所主导)

1)核心组分:

金属核:锆(Zr)、锡(Sn)、铟(In)等高EUV吸收金属,形成1-4 nm团簇(如Zr₆O₈、Sb₄O)。

功能配体:卤素羧酸(如三氟甲基苯甲酸)、水杨酸衍生物,通过Csp₃-F键裂解提升感光度。

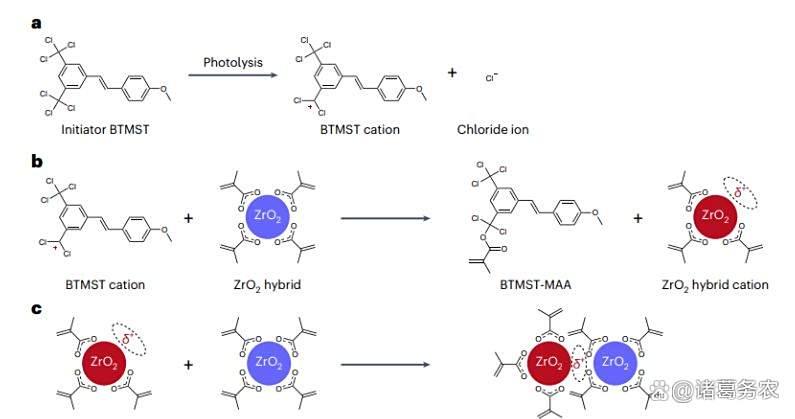

引发剂:BTMST(三嗪衍生物),高效产生活性自由基。

2)配方特点:

异金属掺杂(如In³⁺/Sn)优化吸收率,氟化配体提升灵敏度。

两类前沿EUV光刻胶配方对比

(二)合成工艺:从实验室到量产的关键路径

- 聚碲氧烷合成

步骤:有机碲化物单体在温和条件下聚合,形成Te-O交替主链;侧链修饰(如苯基乙基)调控溶解性,合成全程氮气保护防止氧化。

量产进展:与彤程新材合作建成千吨级中试线,纯度达99.9999%(6N级),金属杂质<0.1 ppb;碲原料提纯,江西铜业将碲纯度从99.9%提升至99.999%,成本降30%。

- 金属氧簇合成

方法:溶剂热自组装---金属盐与配体在120-180℃高压反应,定向组装成簇(如SnOC-1(In));配体交换---液相置换调控配位模式(μ₁螯合 vs μ₂桥接),优化团簇稳定性。

纯化控制:0.22 μm超滤膜去除颗粒,缺陷密度≤0.1/cm²。

(三)性能特点:突破传统光刻胶的极限

- 分辨率与灵敏度

聚碲氧烷:13.1 mJ/cm²剂量下实现18 nm线宽(可扩展至16 nm),线边缘粗糙度(LER)低至1.97 nm。

金属氧簇:SnOC-1(In)在50 nm分辨率下灵敏度提升40%,SnOC-5因Csp₃-F键裂解灵敏度再增50%。

- 抗刻蚀性与缺陷控制

聚碲氧烷:单组分结构消除相分离,随机缺陷密度接近零,显影宽容度比行业标准高40%。

金属氧簇:高金属含量(46 wt%)赋予刻蚀选择性比0.45(传统CAR仅0.1-0.3)。

- 工艺兼容性

聚碲氧烷:无需后烘(PEB),直接适配现有EUV设备。

金属氧簇:适用于厚膜光刻(>5 μm),抑制高深宽比结构的光散射。

ZrO2-BTMST光刻胶的合理图案形成机制

(四)应用场景与比较优势

- 核心应用领域

7nm以下逻辑芯片:聚碲氧烷支持5nm节点,华虹实测良率达92.3%(较进口胶高7%)。

EUV光刻(13.5 nm):锆锡氧簇(Zr₆Sn₄)利用Sn的高吸收实现22nm以下工艺。

三维集成与MEMS:空心富勒烯结构(线宽480 nm)用于TSV(硅通孔)制造。

- 对比传统光刻胶的优势

两类新光刻胶对比传统光刻胶优势

(五)前沿进展与挑战

- 技术突破

清华聚碲氧烷:将Te-O键断裂机制与分子级均一性结合,为理想光刻胶提供"四合一"解决方案(高吸收、高效能、均一性、小单元)。

福建物构所异金属策略:In³⁺掺杂有机锡氧簇(SnOC-1(In))提升灵敏度40%,氟化配体(SnOC-5)再提50%。

点击化学光刻:清华大学开发"巯基-乙烯点击"体系,感光度7.5 mJ/cm²,支持45 nm密集图形。

- 产业化瓶颈

RLS权衡困境:分辨率(Resolution)、线粗糙度(Line Roughness)、感光度(Sensitivity)难以同步优化。

量产一致性:金属氧簇批次分子量偏差>5%,聚碲氧烷碲回收率需突破90%。

专利生态:日本JSR持有2000+项CAR专利,中国加速布局(清华已申请127项,含53项国际专利)。

- 未来方向

生物基配体:开发环烯烃类可再生配体,降低环境毒性。

光刻-刻蚀一体化:自显影型氧簇(如Sb₄O-2)减少工艺步骤。

机器学习辅助:高通量筛选配体-金属结合能(如DFT计算)。

(六)结论:重构半导体材料生态

EUV光刻胶的竞争本质是 "原子级设计能力"的较量:

聚碲氧烷以极简化学(单组分+主链断裂)突破"不可能三角",成本降至2万元/升(进口胶60%);

金属氧簇借异金属协同策略持续优化RLS平衡,适配多样化场景(如厚膜、3D集成);

国产化生态已形成"科研-原料-设备"链条:八亿时空(树脂)、佳先股份(单体)、华卓精科(工件台)协同突破。

未来五年,EUV光刻胶将向 "三超一低"(超分辨率<10 nm、超低LER<1.5 nm、超高速显影、低环境毒性)演进,而中国凭借底层创新(如碲基路线)正从技术追随者跃升为规则制定者。

DFT-COSMO模拟结构和电荷分布

(全文结束)

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用了Ai,仅作参考,不作任何依据,责任自负。