在自然界中,章鱼的触手能灵活弯曲抓握,植物的卷须可随环境调整形态 ------ 这些动态变形能力,一直是工程师们研发软材料系统的灵感源泉。近日,《Science Advances》发表的一项研究,成功将这种"变形智慧"融入人工材料,开发出一类能快速、可逆变形,且可精准调控的软 3D 电磁结构。这项技术不仅解决了传统软材料变形的诸多痛点,更在 4D 电子、生物医学设备等领域展现出巨大潜力。

* 本文只做阅读笔记分享 *

一、传统软材料的 "变形困境":我们为何需要新方案?

软形状变形结构在柔性电子、软机器人、智能药物递送等领域应用广泛,但现有技术始终面临四大核心挑战:

**局部调控难:**多数系统无法实现变形后的精准局部调整,难以满足复杂场景需求;

**形状复杂度低:**难以形成精细的 3D 复杂构型,限制了功能多样性;

**响应速度慢:**动态变形耗时较长,无法适配实时交互场景;

续 **"供电":**变形后需持续外部刺激(如电流、温度)才能维持形状,实用性大打折扣。

为解决这些问题,来自美国德克萨斯大学达拉斯分校、浙江大学等机构的研究团队,提出了一种全新思路:将液态金属微流体的 "受控压缩屈曲" 与 "洛伦兹力驱动" 相结合,让软 3D 结构拥有前所未有的变形灵活性。

二、核心突破:双重机制驱动,变形空间大幅拓展

研究的核心创新在于"两步变形 + 双重驱动"策略:

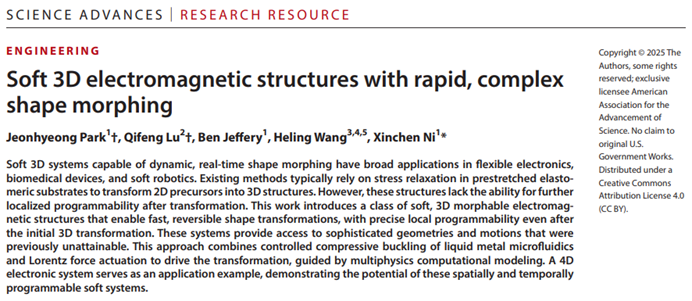

第一步:从 2D 到 1 级 3D ,压缩屈曲奠定基础

首先,团队通过软光刻技术制作 2D 微流体前驱体 ------ 在厚度约 100μm 的硅基弹性体(Dragon Skin 10)中,构建宽度 300μm、高度 200μm 的微通道,内部填充镓铟共晶合金(EGaIn,75% 镓 + 25% 铟)。

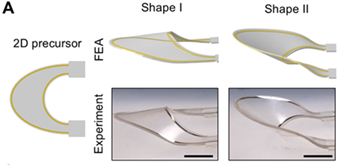

随后,将 2D 前驱体层压到预拉伸的弹性基底上,仅在特定区域通过水溶性胶水固定。当释放预拉伸时,前驱体因 "压缩屈曲" 自然形成 1 级 3D 形状(如弧形、环形)。

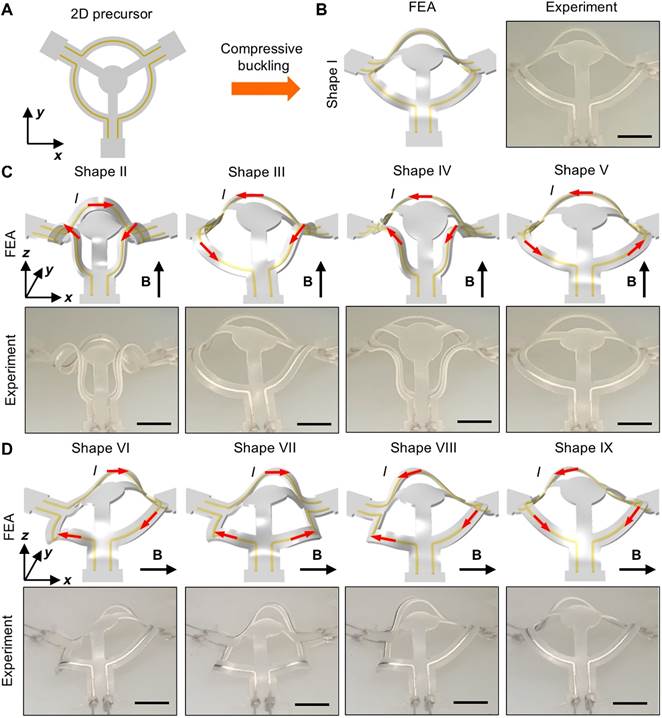

第二步:从 1 级到高阶 3D ,洛伦兹力精准调控

在 1 级 3D 形状基础上,研究引入 "洛伦兹力驱动":在平行于基底的均匀磁场(B=0.15T,由两个直径 76.2mm 的永久磁铁生成)中,向液态金属微通道施加电流(I≈0.9A)。电流与磁场相互作用产生洛伦兹力,驱动结构进一步变形为螺旋、扭曲等复杂高阶构型。

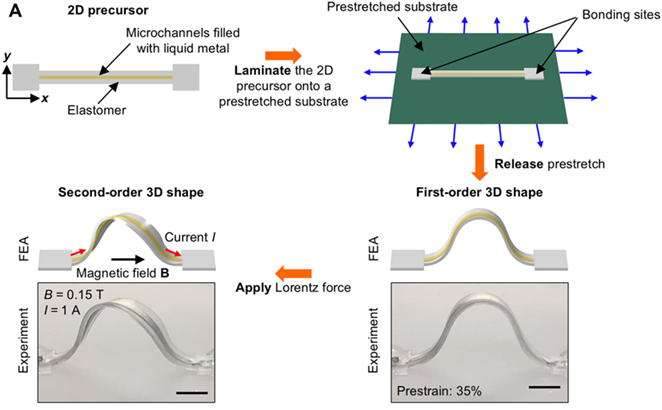

这种双重驱动的优势极为显著:单独使用压缩屈曲或洛伦兹力,仅能实现 1 维变形;而两者结合后,变形空间扩展为 2D 区域。例如,当预应变 εpre=11.1% 时,结构的面外变形可在 16.5%~22.3% 之间连续可调,为精准控制提供了充足空间。

三、设计巧思: 3 个方法,让变形 "随心所欲"

为进一步丰富变形能力,团队还设计了 3 种关键策略,让软 3D 结构的变形潜力最大化:

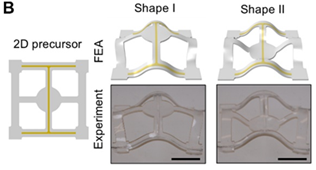

1. 微通道图案:决定变形 "复杂度上限"

液态金属微通道的数量和布局,直接影响高阶形状的种类。例如:

含 4 个微通道的"中心带 + 两侧带"结构,可实现类似"欧拉 - 伯努利梁"前 3 种屈曲模式的高阶形状;

仅含 2 个微通道的相同结构,只能实现前 2 种模式。

这意味着,通过调整微通道设计,可按需定制变形的 "精细度"。

2. 磁场方向:旋转磁场,新增变形维度

研究发现,改变外部磁场方向,无需修改结构设计就能获得全新变形。以"三通道折纸环形结构"为例:

磁场沿 z 轴(垂直基底)时,控制电流可获得 4 种高阶形状;

磁场旋转 90° 至 x 轴(平行基底)时,又能新增 4 种独特形状。

若结合电控电磁铁,还可实现磁场方向的实时切换,进一步提升变形灵活性。

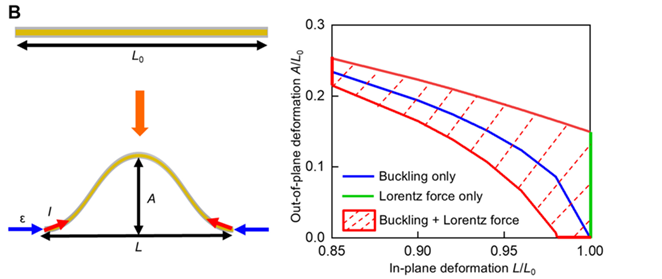

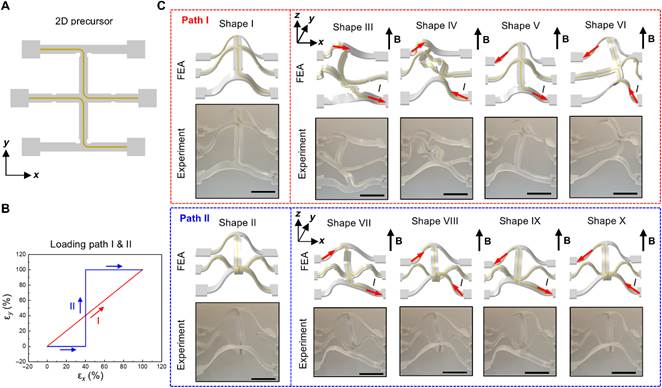

3. 路径控制:同一前驱体,变出不同 1 级形状

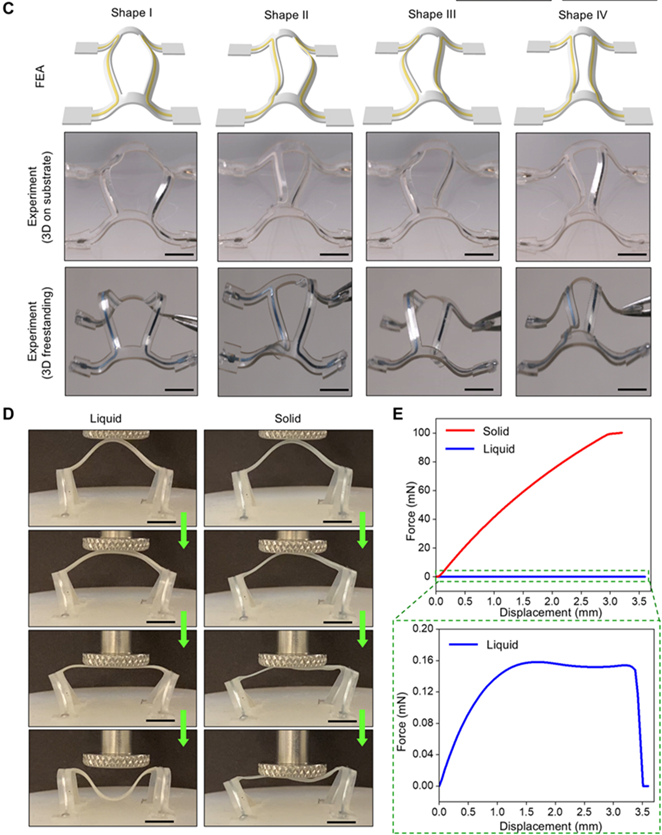

通过 "路径控制压缩屈曲" 技术,改变预应变的释放顺序,可让同一 2D 前驱体形成不同 1 级 3D 形状。例如:

路径 I:同时释放 x、y 方向预应变,所有带材向上屈曲;

路径 II:先释放 40% x 方向预应变,再释放 y 方向预应变,主带材向下屈曲。

两种 1 级形状再结合洛伦兹力,最终衍生出 8 种不同的高阶构型 ------ 仅用 2 个微通道就实现了翻倍的变形数量。

四、关键特性:形状固定 + 独立支撑,告别 "持续供电"

传统软变形结构的一大痛点是 "离了外部刺激就'塌'",而这项研究通过两种方案解决了这一问题:

方案 1 :多稳态结构,"一触即定"

部分结构设计为 "多稳态"------ 存在两个能量最低的稳定形状,洛伦兹力仅需暂时克服两者间的能量壁垒,就能实现状态切换;切换后无需持续供电,结构可长期保持形状。

方案 2 :液态金属相变,"凝固锁形"

利用液态金属的固 - 液相变特性:将镓基结构用制冷剂(1,1,1,2 - 四氟乙烷)冷却至 - 50℃,液态金属迅速凝固,不仅能锁定当前形状,还可溶解水溶性胶水,从基底剥离形成 "独立支撑结构"。实验数据显示,这些独立结构的 "形状存储率" 高达 96% 以上(如 1 级形状存储率 99.8%),且在温度低于 29℃(镓的熔点)时能长期保持稳定。

更令人惊叹的是相变带来的刚度巨变:压缩测试显示,液态时结构在 0.16mN 力下就会屈曲;固态时最大承受力可达 100mN,两者相差近 1000 倍 ------ 这种 "软变硬" 的特性,为形状固定提供了坚实的力学保障。

五、应用落地: 4D 电子系统,让 "变形" 产生实际功能

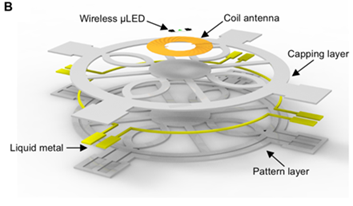

研究团队以 "4D 发光系统" 为例,展示了这项技术的实用价值。该系统的核心是 "可倾斜的 μLED 平台":

1 、设计

2D 前驱体包含三层关键组件:底层是液态金属微通道,中层是直径 8mm 的线圈天线,顶层是无线供电的 μLED。通过压缩屈曲(εx=εy=28%),μLED 平台被提升至基底上方 10mm 处,形成 1 级 3D 形状。

2 、功能实现

当向微通道施加不同电流时,洛伦兹力驱动平台倾斜(角度 α 可调)。由于 μLED 的供电依赖线圈天线的电磁感应(V=-dΦ/dt),平台倾斜会改变磁通量,进而调节亮度 ------ 电流越大,倾斜角度越大,亮度越低。

这种 "变形控光" 特性,在光疗(需精准调节光照强度)、自适应显示等场景中极具应用潜力。

此外,研究还提到,该技术可拓展至更多领域:如可重构形状的反射镜、能灵活抓握的软夹具,甚至生物医学领域的 "可变形药物载体"------ 通过变形适配不同血管直径,实现精准给药。

六、未来展望:从毫米级到微纳级,软变形技术的更多可能

这项研究的意义不仅在于提出一种新结构,更在于为软材料变形技术开辟了新方向:

尺度可扩展:目前演示的毫米级结构,未来可通过工艺优化拓展至微纳尺度,适配更精细的电子器件;

材料兼容性强:可与柔性传感器、无线供电模块等集成,形成多功能系统;

成本可控:核心材料(液态金属、硅基弹性体)易获取,制备过程依赖成熟的软光刻技术,便于规模化生产。

当然,挑战仍需克服:如微纳尺度下液态金属的焦耳热效应可能加剧,需通过蛇形通道等设计优化散热。但总体而言,这项技术为柔性电子、软机器人、生物医学等领域提供了全新的解决方案,未来值得期待。

参考文献:

Park, J., et al. Soft 3D electromagnetic structures with rapid, complex shape morphing. Science Advances, 11, eaea5264.