一、问题建模与目标分析

1. 优化变量(基因编码)

- 主轴转速 (n) 、进给速度 (vf) 、切削深度 (ap) 、切削宽度 (ae) 、刀具路径策略(如步距、行进角)。

- 编码方式 :推荐使用实数编码,更贴近连续参数特性,避免二进制编码的精度损失和解码开销。

2. 目标函数(适应度函数)

需同时优化多个目标,常见组合:

- 最小化加工时间:( T = \frac{V}{Q} )(V为材料去除体积,Q为材料去除率)。

- 最小化加工成本:包括刀具磨损、能耗、工时成本。

- 最大化表面质量:以表面粗糙度 ( R_a ) 或残余应力为指标。

- 最大化刀具寿命:基于泰勒公式或磨损模型。

处理多目标 :可采用加权和法 (需归一化)、Pareto 前沿排序 (NSGA-II, MOEA/D)或折衷规划法。

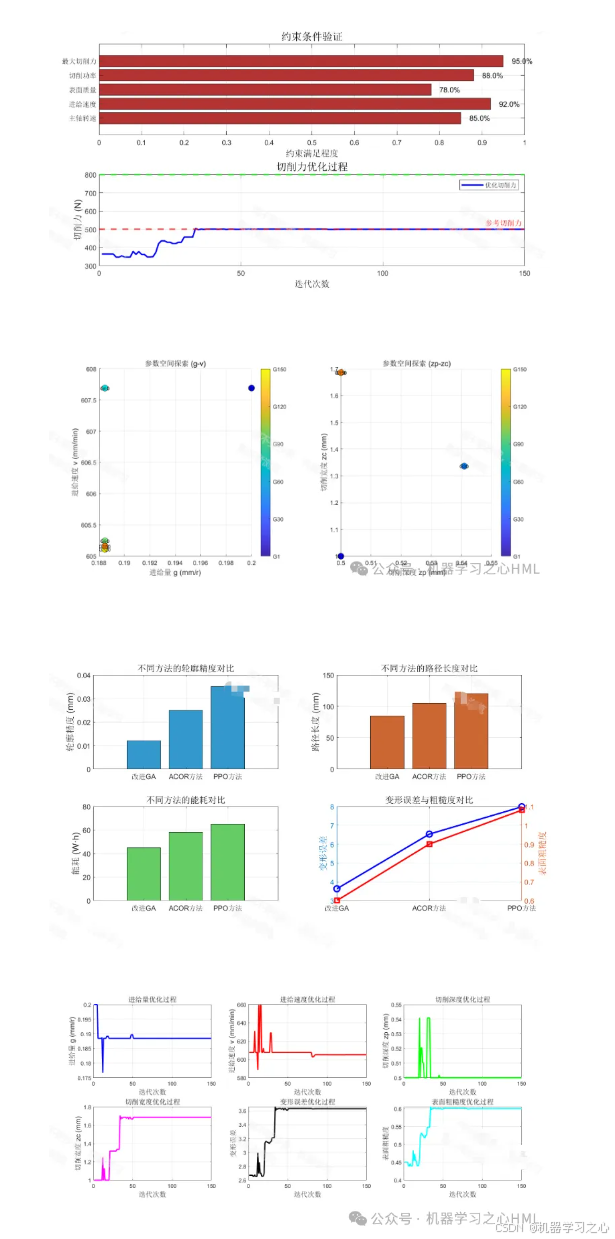

3. 约束条件

- 机床性能:主轴功率、扭矩、进给轴最大加速度。

- 工艺限制:最大切削力、颤振稳定性、表面粗糙度上限。

- 几何约束:曲面曲率导致的切深限制。

- 刀具约束:最大许用切削速度、刃长限制。

二、遗传算法的关键改进点

1. 自适应遗传算子

-

交叉与变异概率自适应 :根据种群多样性动态调整,避免早熟收敛或震荡。

pythonP_c = P_{c0} \cdot e^{-\alpha \cdot (f_{avg}/f_{max})} # 交叉概率 P_m = P_{m0} \cdot (1 - \frac{gen}{max\_gen}) # 变异概率随代数递减 -

定向变异:在优秀个体附近进行小步长扰动,增强局部搜索。

2. 混合智能算法(Memetic Algorithm)

- 在遗传算法每代中,对部分优秀个体进行局部搜索(如梯度法、模拟退火)。

- 针对切削力、粗糙度等模型,可用响应面法(RSM) 或神经网络代理模型加速评估。

3. 约束处理机制

- 惩罚函数法:动态调整惩罚系数,引导搜索可行域。

- 可行解优先策略:在选择、交叉时优先保留可行解。

4. 并行与分布式计算

- 适应度评估(如切削仿真)通常耗时,可采用主从式并行 或岛屿模型加速。

三、曲面加工的特殊考量

1. 变参数切削策略

- 曲面曲率变化大,固定参数可能导致局部过载或振动。

- 改进 :将曲面分区,对不同区域(如平坦区、陡峭区)独立优化参数 ,或采用连续平滑的参数调整函数。

2. 颤振稳定性集成

- 将稳定性叶瓣图(Stability Lobe Diagram, SLD) 作为约束,直接避免颤振区域。

- 可在适应度中引入稳定性裕度指标。

3. 刀具路径耦合优化

- 将刀具路径参数(如行进角、步距)与切削参数协同优化。

- 可采用两层优化:外层优化路径,内层优化切削参数。

四、实施流程示例

-

初始化:

- 根据加工材料、刀具型号确定参数范围。

- 生成初始种群(可部分基于经验规则生成)。

-

适应度评估:

- 调用切削力模型(如机械模型、机器学习模型)、粗糙度预测模型。

- 计算时间、成本、质量等目标值,并检查约束。

-

进化操作:

- 采用锦标赛选择 + 模拟二进制交叉(SBX) + 多项式变异。

- 引入精英保留策略。

-

终止与输出:

- 收敛条件:最大代数或Pareto解集变化率<阈值。

- 输出一组Pareto最优解,供操作者根据偏好选择。