马达驱动芯片的核心作用是接收控制信号 ,并输出足够的电压 / 电流 来驱动电机运转,同时集成保护、调速、换向等功能,本质是一个功率放大与控制的专用集成电路(IC)。它能解决单片机、MCU 等控制芯片输出功率不足的问题,广泛用于直流电机、步进电机、无刷直流电机(BLDC)等驱动场景。

一、 核心工作逻辑

马达驱动芯片的工作流程可简化为 "信号输入 → 逻辑处理 → 功率输出 → 反馈保护" 四步:

- 控制信号输入

-

控制端接收来自 MCU / 单片机的弱电信号,常见类型有:

-

PWM 信号

用于调节电机转速(占空比越大,平均电压越高,转速越快);

-

方向电平信号

高低电平控制电机正反转;

-

脉冲信号

用于步进电机的步距角控制。

-

-

内部逻辑处理

-

芯片内置逻辑电路(如 H 桥驱动逻辑、斩波控制电路),对输入信号进行解码和转换,生成驱动功率开关管的控制信号。

-

例如:接收到 "正转" 电平信号时,逻辑电路会控制 H 桥的上桥臂左管、下桥臂右管导通,电流正向流过电机绕组。

-

功率放大输出

-

这是驱动芯片的核心部分,通过

-

功率开关管(MOS 管或 IGBT)

-

放大电流,为电机提供足够的驱动功率。

-

功率开关管的导通 / 关断由逻辑电路控制,实现电机的启动、停止、调速和换向。

-

反馈与保护

-

大部分驱动芯片集成保护功能,通过采样电路监测电流、电压、温度等参数,异常时自动关断输出,避免芯片和电机损坏:

-

过流保护(OCP)

采样电阻监测输出电流,超过阈值时关断开关管;

-

过温保护(OTP)

内置热敏元件,温度过高时触发保护;

-

欠压锁定(UVLO)

电源电压低于阈值时停止工作,防止芯片误动作。

-

二、 不同电机驱动的核心电路结构

马达驱动芯片的内部结构随电机类型不同而差异较大,核心拓扑以 H 桥电路 为主:

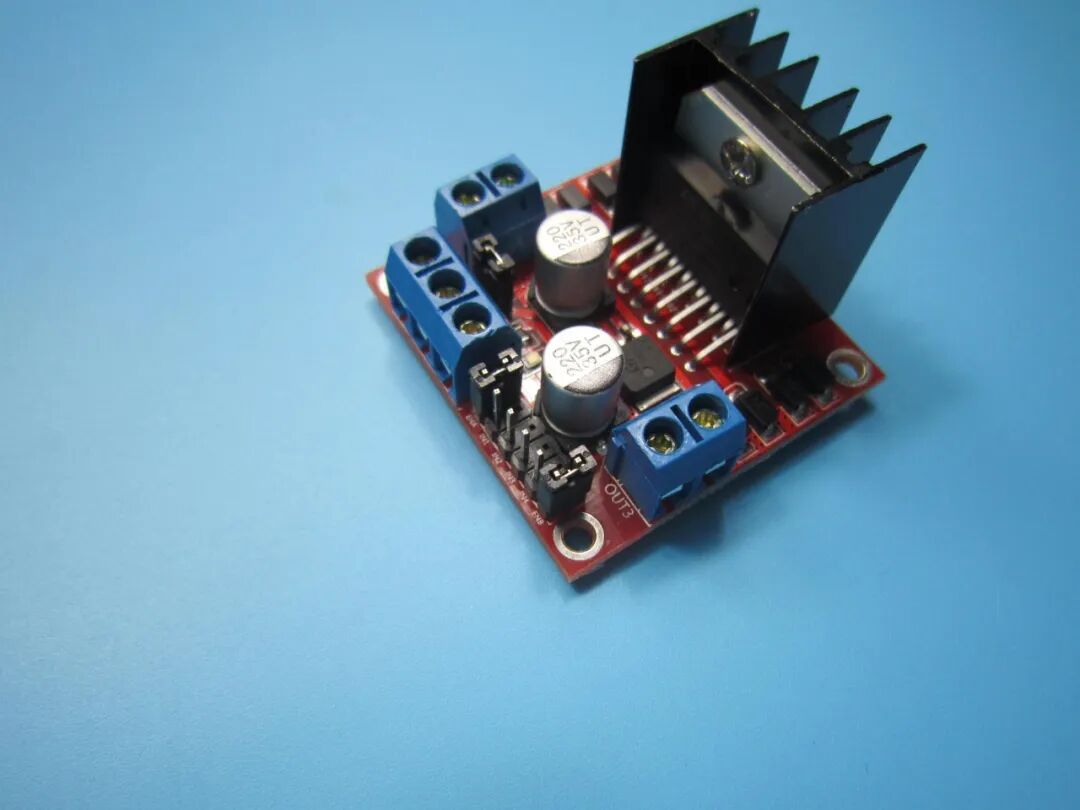

- 直流有刷电机驱动 → H 桥拓扑

这是最常见的驱动结构,由 4 个功率开关管组成 "H" 形,通过控制不同桥臂的导通组合,实现电机正反转和调速。

-

-

正转

上左管 + 下右管导通 → 电流从左到右流过电机;

-

反转

上右管 + 下左管导通 → 电流从右到左流过电机;

-

调速

PWM 信号控制开关管的导通占空比 → 调节电机两端平均电压。

-

-

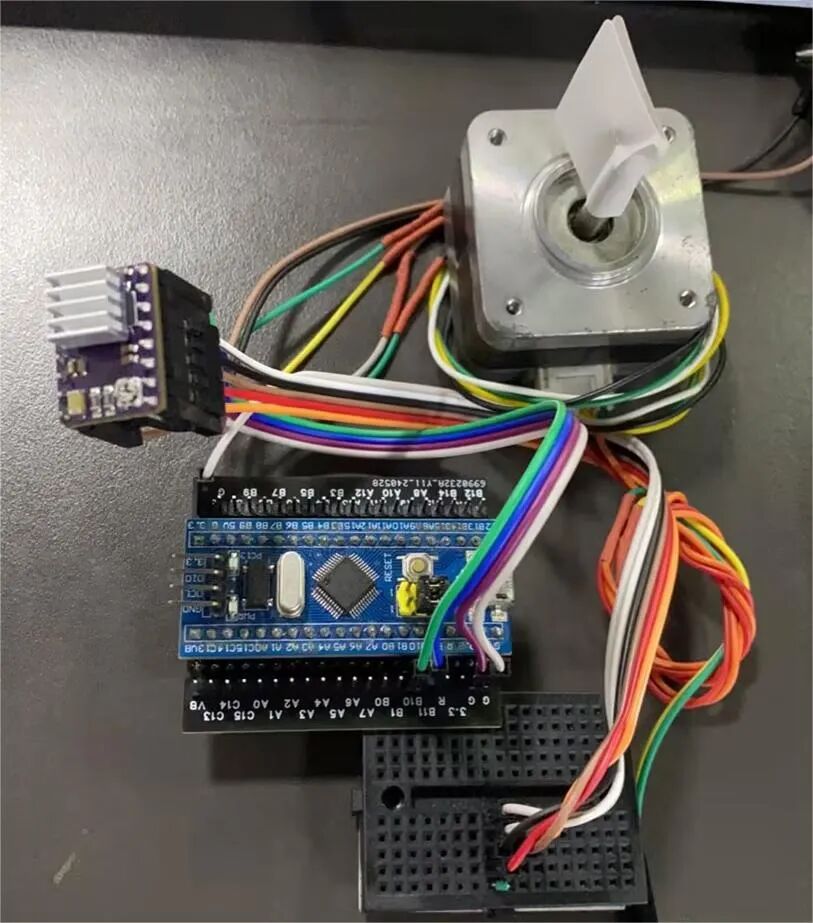

步进电机驱动 → 双 H 桥拓扑

-

步进电机需要两相或四相绕组独立驱动,驱动芯片内置

-

双 H 桥或多 H 桥

-

电路,通过接收脉冲信号,依次切换各相绕组的通电状态,带动电机转子步进转动。

-

高端芯片还支持细分驱动功能,通过脉宽调制将一个步距角细分为多个微步,提升电机运行精度和平稳性。

-

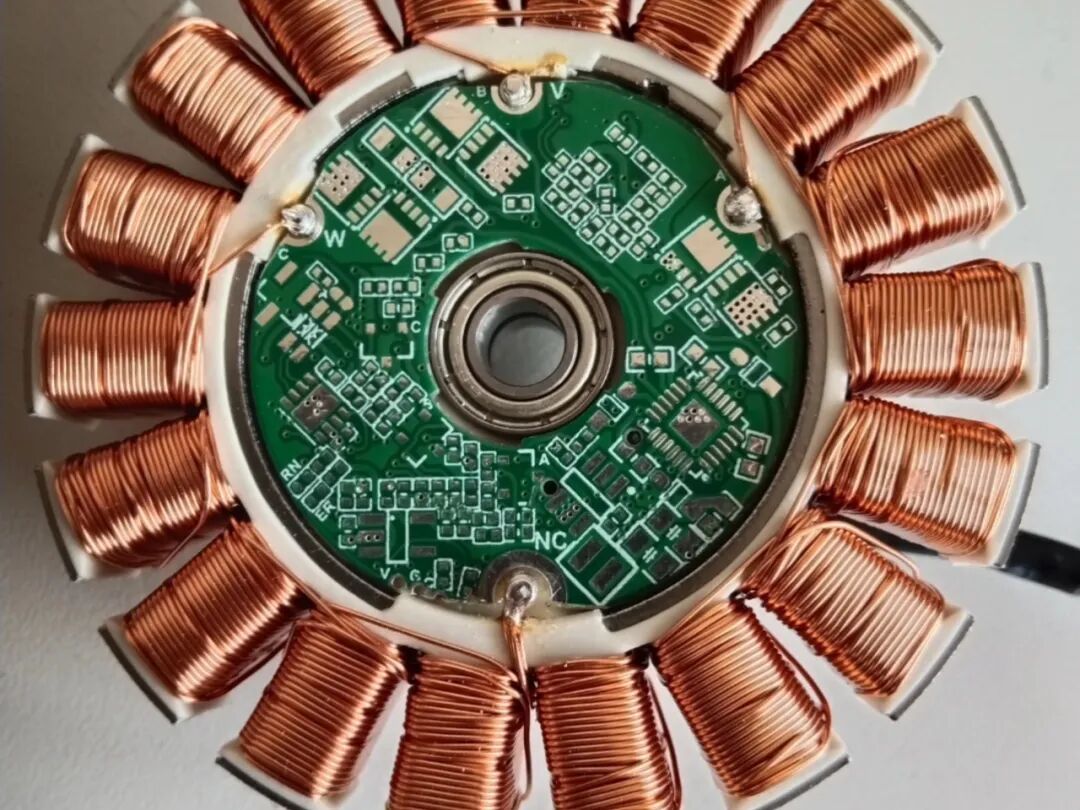

无刷直流电机(BLDC)驱动 → 三相逆变桥拓扑

-

BLDC 电机无电刷,需通过霍尔传感器或反电动势检测转子位置,驱动芯片内置

-

三相逆变桥(6 个功率开关管)

-

根据转子位置信号依次导通不同桥臂,实现电子换向。此类芯片通常集成FOC(磁场定向控制)算法,可实现高精度调速和转矩控制。

三、 典型应用特性

-

电压范围

覆盖低电压(3.3V~24V,适用于小型电机)到高电压(48V~300V,适用于工业电机);

-

电流等级

从几十毫安(微型电机)到几十安培(大功率电机);

-

集成度

低端芯片仅提供基础驱动功能,高端芯片集成霍尔解码、FOC 算法、串口通信(如 CAN、UART)等功能。

四、 实例:以 DRV8311H 为例(三相 BLDC 驱动芯片)

DRV8311H 是 TI 推出的三相栅极驱动芯片,专为电机驱动设计,其工作原理可对应上述逻辑:

-

接收 MCU 的 PWM 信号和转子位置信号(霍尔或编码器);

-

内部逻辑电路解码后,生成 6 路栅极驱动信号,控制外部三相逆变桥的 MOS 管;

-

输出三相交流电驱动 BLDC 电机运转;

-

集成过流、过温、欠压保护,通过 SPI 接口可配置保护阈值和工作模式。