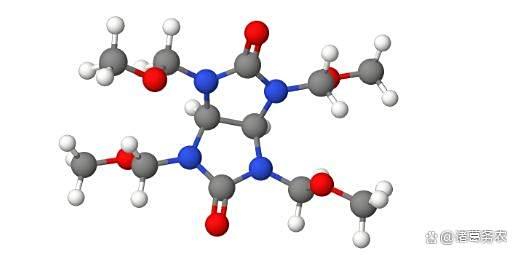

四甲氧甲基甘脲分子模型

1 化学成分与功能原理

1.1 化学成分与结构

四甲氧甲基甘脲(TMMG)是一种在光刻胶中扮演增感剂(Sensitizer) 角色的关键化学品。它的分子结构同时包含甘脲基和四个甲氧基甲基基团。在光刻过程中,TMMG能有效吸收光能(通常是紫外光),通过光化学反应引发自由基的产生,进而促使光刻胶发生固化反应,形成所需的微细图形。

1.2 增感机理

其增感机理可简要描述为:TMMG分子吸收光子后,电子被激发到高能态,形成激发态的TMMG分子。这些激发态分子通过能量传递,将吸收的光能转移给光刻胶体系中的光致产酸剂(PAGs,Photo-acid Generators) 或感光化合物(PACs),从而引发酸的产生或直接参与交联反应,显著提高了光刻胶的整体光敏性和分辨率。这意味着在同样的曝光能量下,使用TMMG的光刻胶能实现更精确、更清晰的图案转移。

值得注意的是,与其他增感剂相比,TMMG的增感效率高,因此添加剂量通常很低(一般远低于1%),这有助于降低配方复杂性和成本,同时其良好的热稳定性和化学稳定性确保了光刻胶在储存和预烘烤(Pre-bake)过程中的性能一致性。

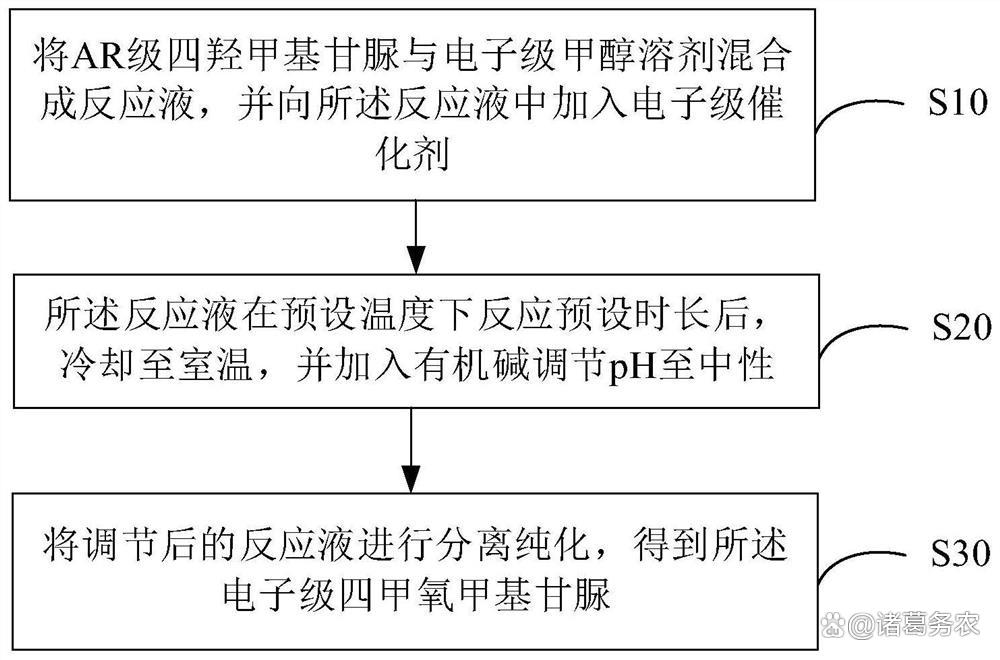

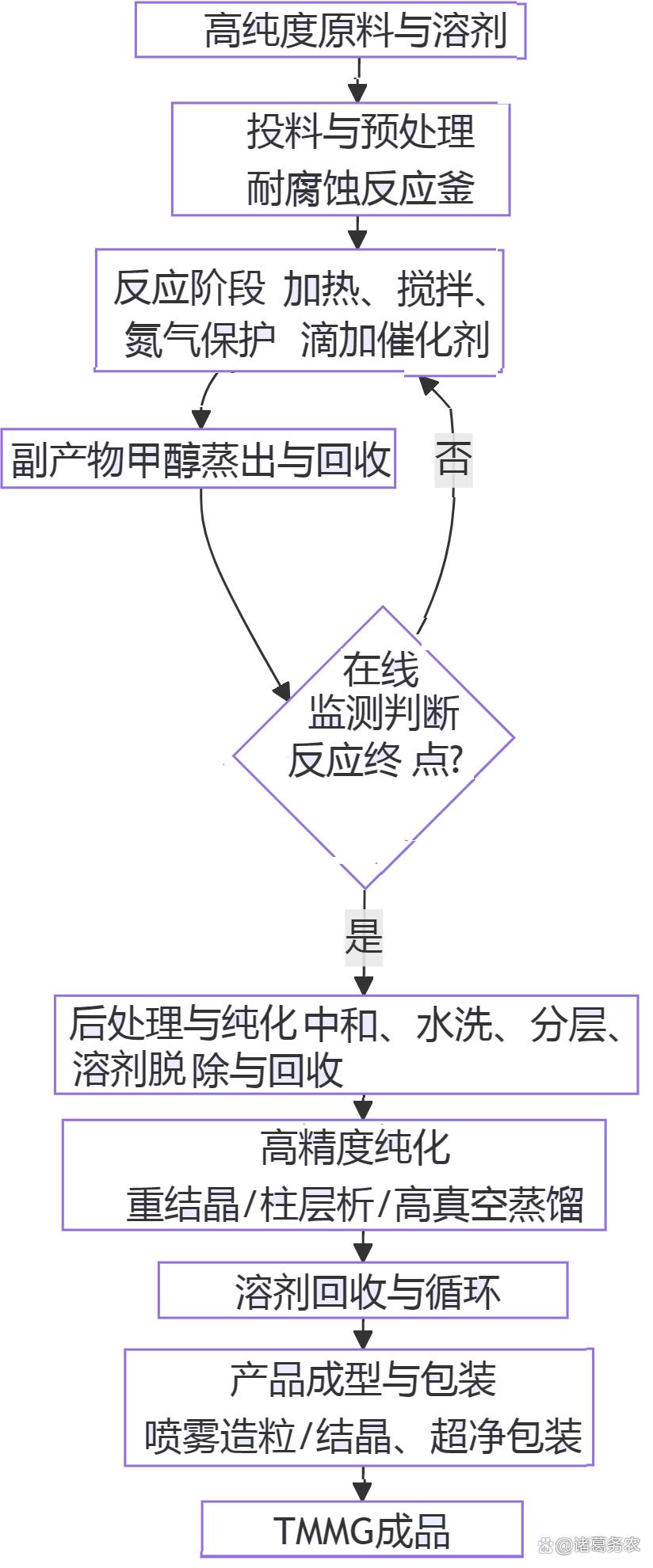

电子级TMMG合成工艺

2 原料、配方与合成技术

2.1 主要原料与配方角色

在光刻胶配方中,TMMG并非单独使用,而是作为关键添加剂与以下成分协同工作:

树脂(Resin):例如酚醛树脂、聚羟基苯乙烯(PHS)或其衍生物,是光刻胶的成膜主体,决定了胶膜的基本机械和化学性质。

光致产酸剂(PAG):在曝光时产生酸,催化树脂在显影剂中的溶解性变化(化学放大机制)。

溶剂:例如丙二醇单甲醚醋酸酯(PGMEA),用于溶解各组分,调节胶液粘度以适应旋涂工艺。

其他添加剂:如流平剂、稳定剂等。

TMMG在其中主要作为增感剂,通过提升光能利用率来增强光刻胶的感光速度和对比度。有研究也探索了将其作为交联剂的潜力,例如在负性光刻胶配方中,与适当的树脂(如带羟基的聚合物)在酸催化剂存在下可发生醚交换反应形成交联网络。

2.2 合成方法与工艺

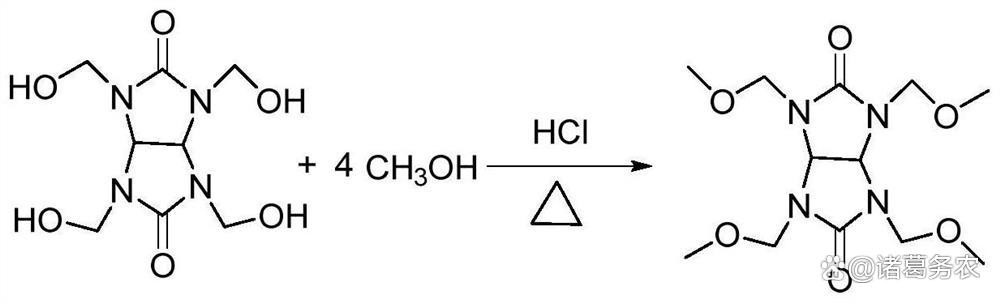

TMMG的合成通常以甘脲和甲醛、甲醇等为起始原料,通过羟甲基化和醚化两步主要反应制得。

一种常见的合成路径如下:

醚交换反应:以四甲氧基甲基甘脲(TMMGU,可视为TMMG的非常相近的衍生物或前体)和乙二醇为原料,在高沸点溶剂(如二乙二醇二甲醚、丙二醇甲醚醋酸酯)中,在酸性催化剂(如硫酸、对甲基苯磺酸)作用下,于65°C至90°C的温度范围内进行反应。

副产物移除:反应过程中不断蒸除副产物甲醇,推动反应向生成目标产物的方向进行。

纯化:反应结束后,通过冷却、洗涤、蒸馏、重结晶等步骤获得纯度较高的TMMG产品。

其核心的合成反应方程式可概括为:甘脲衍生物 + 烷基化试剂 → 四甲氧甲基甘脲 (TMMG)

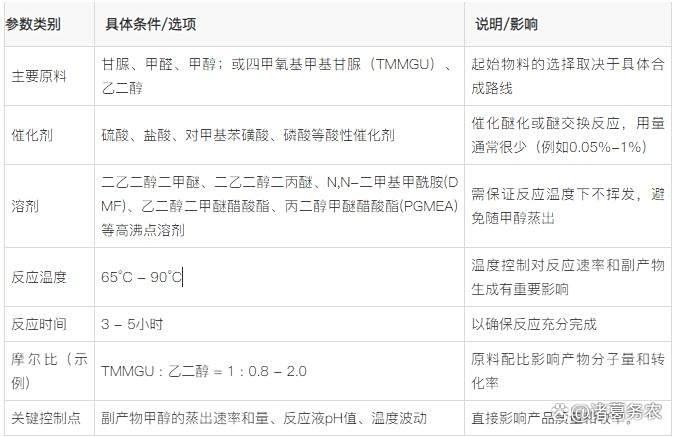

下表总结了合成工艺中的关键参数:

TMMG合成工艺关键参数

需要注意的是,具体的合成路线和最优条件可能因不同生产商的专利技术和工艺优化而有所不同。

电子级TMMG合成反应方程式

3 规模化生产、检测与质量控制

3.1 规模化生产工艺流程

从实验室克级制备到工业化规模生产(百公斤/吨级),TMMG的合成需要解决传质传热、物料输送、过程控制、安全环保等一系列工程化问题。其简化的大型生产线工艺流程可概括如下:

1)投料与预处理:

将高纯度原料按精确配比加入耐腐蚀反应釜(如玻璃衬里或搪瓷反应釜、不锈钢反应釜)。

2)反应阶段:

在溶剂存在下,搅拌并升温至预定反应温度。缓慢滴加催化剂或其他试剂,严格控制温度和滴加速度以防剧烈放热。持续通入惰性气体(如氮气)保护,防止氧化副反应。反应过程中通过精馏塔连续分离并回收副产物甲醇。

3)反应终点判断:

通过在线色谱(如HPLC)或测定馏出甲醇量等手段监控反应进程。

4)后处理与纯化:

反应结束后,可能包括中和、水洗(去除催化剂和水溶性杂质)、分层等操作。通过降膜蒸发器、薄膜蒸发器或精馏装置脱除并回收大部分溶剂。

进一步通过重结晶、柱层析(对于极高纯度要求)或高真空蒸馏进行纯化,得到高纯度TMMG产品。纯化步骤对去除金属离子杂质至关重要。

5)溶剂回收:

将分离出的溶剂进行精馏提纯,循环利用以降低成本并减少环境影响。

6)产品成型与包装:

根据客户要求,可能采用喷雾造粒得到粉末状产品,或在特定条件下冷却结晶得到特定晶型。最终产品在超净环境下进行包装,防止污染。

TMMG规模化生产工艺流程

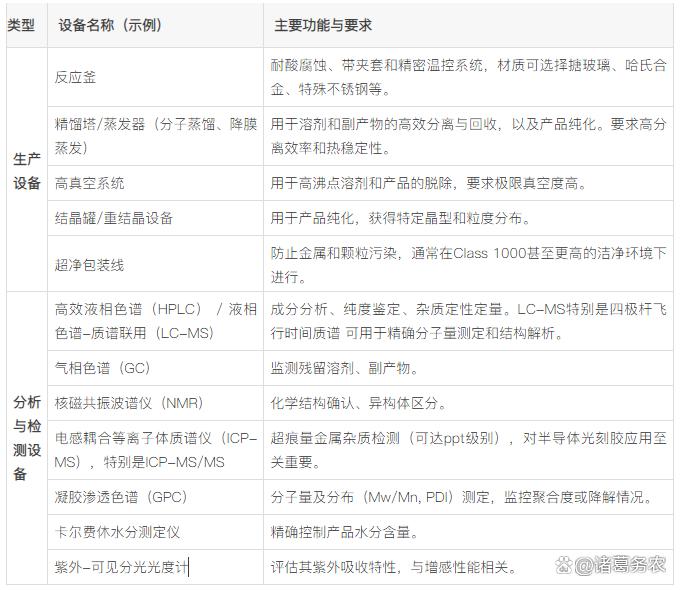

3.2 核心生产与检测设备

规模化、高质量生产TMMG离不开一系列专用设备

TMMG生产和检测设备

这些先进的检测设备共同构成了TMMG产品的严格质量控制体系,确保其满足高端光刻胶应用的苛刻要求。

3.3 性能检测与质量控制要点

TMMG的质量控制不仅关注化学纯度,更注重其应用性能以及与半导体工艺的兼容性。关键质量控制指标包括:

1)纯度(Purity):

主含量:通常要求 > 99.0% (HPLC),越高越好。

有机杂质:通过HPLC/LC-MS定性定量,明确鉴定并控制单杂和总杂含量。

2)金属离子含量(Metal Ion Content):

这是半导体级TMMG的核心指标。关键金属杂质(如Na、K、Ca、Fe、Cu、Zn、U、Th等)需严格控制在ppb (μg/kg) 甚至ppt (ng/kg) 级别,通常使用ICP-MS/MS进行检测。

金属杂质会严重影响半导体器件的电性能和成品率。

3)水分含量(Moisture Content):

需控制在较低水平(如 < 0.5%),过高的水分可能影响光刻胶配方的稳定性。

4)特定功能性质:

紫外吸收光谱:确保其吸收特性与目标光刻胶的曝光波长匹配。

热稳定性(TGA):评估其在后续工艺温度(如预烘烤)下是否分解。

应用性能测试(Application Performance Testing):

将TMMG样品添加到标准光刻胶配方中进行实际曝光测试,评估其对感光度(Sensitivity)、分辨率(Resolution)、线边缘粗糙度(LER) 等关键光刻指标的影响。这是最终和最重要的检验。

4 研发进展与前沿技术

TMMG及其相关技术的研发仍在持续进行,以满足下一代更小线宽、更高精度集成电路制造的需求。前沿探索主要集中在以下几个方面:

1)分子结构创新与性能优化:

研究人员致力于设计合成新型的增感剂分子,或对TMMG结构进行修饰,以期获得更高增感效率、更优溶解抑制效果、更低扩散性和更佳抗刻蚀性的产品。例如,研究其与共价键合型光致产酸剂(PAG) 的单分子树脂配合使用,以改善性能。

2)极致纯度与杂质控制:

随着集成电路制程向纳米级乃至亚纳米级迈进,对TMMG等关键化学品的金属杂质含量和颗粒控制提出了近乎极致的要求。开发更高效的纯化技术(如超纯结晶、超临界流体萃取等)和更灵敏的在线检测方法是研发重点。

3)绿色可持续合成工艺:

探索原子经济性更高、使用更环保溶剂和催化剂、能耗更低的合成路线,减少三废排放,是化工生产可持续发展的必然趋势。

4)与新兴光刻技术的适配性:

除了传统的紫外光刻(UVL),TMMG在深紫外光刻(DUV)、极紫外光刻(EUV)等下一代光刻技术中的潜在应用和价值也在被研究和评估。例如,理解其在EUV曝光下产生二次电子的能量传递机制。

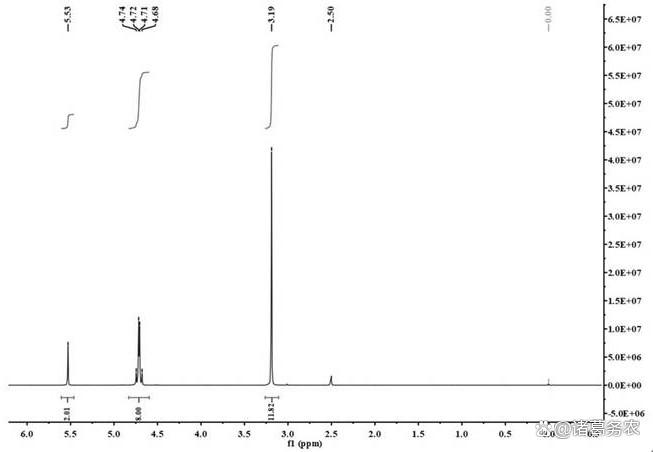

电子级TMMG特征峰