发那科弧焊机器人凭借高精度轨迹控制和稳定的连续作业能力,成为汽车制造、工程机械等行业规模化焊接的核心装备。弧焊作业中,保护气的稳定供给是保障焊缝质量的关键,其作用是隔绝空气、稳定电弧、减少飞溅,直接影响焊缝的成型美观度和力学性能。实际生产中,传统恒流量供气模式与发那科弧焊机器人的动态焊接需求难以适配,保护气浪费现象突出,尤其在多规格工件焊接、变参数作业场景中,气体消耗与质量保障的矛盾更为明显。WGFACS节气设备针对发那科弧焊机器人的控制特性专项研发,以"按需供给"为核心,实现保护气消耗与焊接参数的精准联动,为弧焊作业提质降本提供了节气40%-60%的可靠方案。

发那科弧焊机器人的作业特性,使得保护气消耗痛点更为突出。发那科弧焊机器人的优势在于可通过编程实现多道次、变姿态的自动化焊接,而不同焊接阶段的参数差异极大。焊接厚板时需要增大电流,熔池体积扩张,需要更多保护气形成致密气幕;焊接薄板或进行封底焊时电流减小,熔池收缩,此时固定流量的保护气会形成过量涡流,不仅浪费气体,还可能卷入空气导致焊缝出现气孔。传统供气设备无法响应这种动态变化,只能维持固定流量输出,与机器人的焊接需求脱节。

现场操作中,操作人员为避免质量风险,常采用"过量供气"的保守策略,进一步加剧浪费。发那科弧焊机器人在连续作业中,工件更换、焊枪清理、轨迹调整等非焊接时段占比不低,传统设备在这些时段仍维持满流量供气,保护气未参与熔池保护即直接排空。某汽车零部件企业的运行数据显示,发那科弧焊机器人生产线中,非焊接时段的保护气浪费和参数不匹配导致的过量消耗,合计占总消耗量的三成以上。这种粗放式供气不仅增加气体采购成本,还因流量与焊接状态不匹配,间接导致焊缝返修率上升。

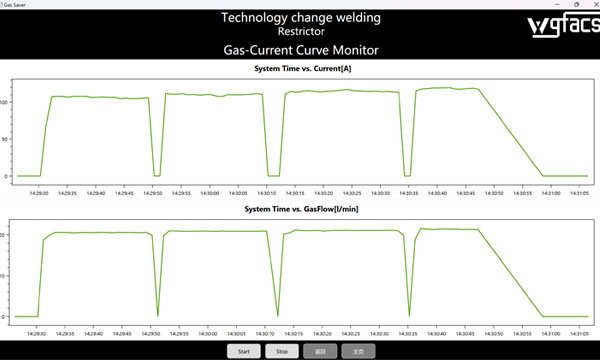

WGFACS节气设备的核心突破在于建立了与发那科弧焊机器人的动态联动机制,真正实现"按需供给"。设备通过专用通讯模块接入发那科机器人的控制柜,实时捕捉焊接电流、电弧电压、送丝速度等核心参数,数据传输延迟控制在毫秒级,确保供气调整与焊接状态同步。其核心逻辑是"电流大则多,电流小则少",当机器人因作业需求提升电流时,设备内部的高速电磁调节阀即时开大阀芯,保护气流量随电流增幅同步提升;当电流降低时,流量按比例下调,仅维持满足当前熔池保护的最小流量。

为适配发那科弧焊机器人的多样化作业场景,WGFACS设备内置了多套控制策略。在连续长焊缝焊接时,设备启动"参数跟踪"模式,持续监测电流变化曲线,流量以电流为基准线性调节。例如焊接车架主焊缝时,机器人从打底焊的小电流逐步提升至填充焊的大电流,WGFACS设备会同步将流量从基础值平稳提升至峰值,确保各阶段保护效果一致。在多焊点间断焊接场景中,设备切换为"周期适配"模式,通过捕捉机器人的起弧、收弧信号控制流量。起弧时流量快速提升至工作值,收弧后延迟数秒回落至待机值,仅维持喷嘴正压防止空气倒灌。

WGFACS设备与发那科弧焊机器人的结合,本质是通过精准联动将保护气供给从"经验控制"转变为"数据控制"。其"电流大则多,电流小则少"的逻辑完美契合机器人的动态焊接需求,既解决浪费痛点,又提升焊接可靠性。对于依赖发那科弧焊机器人的规模化生产企业,这种节气方案不仅降低运营成本,更通过工艺稳定性提升增强产品竞争力,为自动化焊接的精细化运营提供了有效支撑。