摘 要

天然气管道内检测机器人是一种用于对管道内部进行检查、检测和维护的高技术设备。其主要目的是确保天然气管道的安全运行,通过非侵入式的方式监测管道内部的腐蚀、裂纹、变形等问题,及时发现潜在的安全隐患。结构设计是天然气管道内检测机器人关键的技术环节之一,合理的结构设计能够确保机器人能够在不同管道条件下高效、安全地执行任务。该机器人的结构设计通常包括机体框架、驱动系统、传感器系统、电源系统、控制系统等几个主要部分。机体框架需要采用轻质但具有高强度和耐腐蚀性的材料,如铝合金或不锈钢,能够保证机器人在高压、低温、湿气等恶劣环境中稳定运行。机器人驱动系统一般采用轮式、履带式或螺旋推进的方式,具体的推进方式依据管道的直径、材质以及复杂程度来选择,以确保机器人能够顺利通过不同类型的管道。

检测机器人上安装的传感器系统是其核心功能模块之一,通常包括超声波传感器、磁粉检测传感器、激光扫描仪、摄像头等,能够对管道内部进行实时监控和数据采集。传感器系统需根据管道内的不同物理和化学特性选择适合的检测方式,确保高效检测管道的壁厚、裂纹、腐蚀情况及其它潜在缺陷。同时,机器人需要具备自主控制和实时数据传输的能力,因此其控制系统设计必须具备强大的处理能力与数据传输功能,能够根据传感器反馈的信息对机器人进行精确调控,并将检测结果传回地面操作中心。通过这些综合的结构设计,天然气管道内检测机器人能够在不干扰管道正常运行的情况下,执行高效、精确的检测任务,确保管道的安全性和长期稳定性。

关键词:天然气管道内检测机器人,机械设计,强度校核,solidworks

目 录

1 绪论 1

1.1 选题的背景及意义 1

1.2 国内外研究的现状 2

1.2.2 国外研究的现状 2

1.2.3 国内研究的现状 3

1.3 天然气管道内检测机器人装置的发展前景 4

1.4 本文主要采用的研究方法 5

1.5 本次设计主要研究内容 5

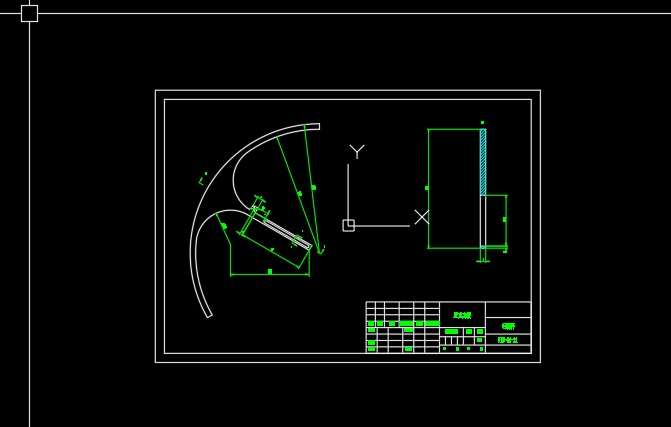

2 系统的总体方案设计 1

2.1 总体的设计要求 1

2.2 总体的设计方案 1

2.2.1 驱动方案的选择 2

2.2.2 工作部分的方案选择 3

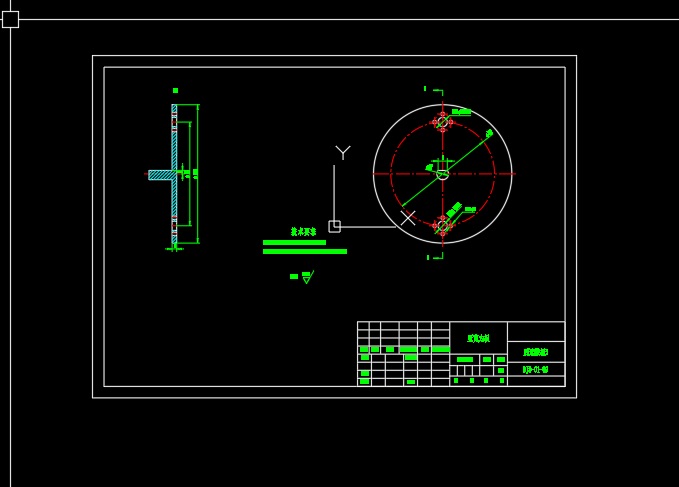

3 天然气管道内检测机器人装置机械结构的设计 1

3.1 机械结构设计的总体要求 1

3.2 电机的选型计算 1

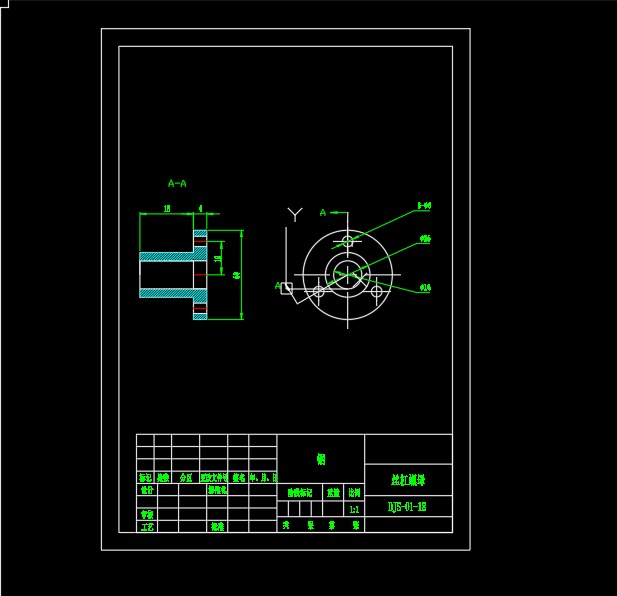

3.3 丝杠螺母的选型设计 2

3.3.1 滚珠丝杠副的特点 3

3.3.2 滚珠丝杠的选型计算 3

3.3.3 螺母的选型计算 4

3.4 连杆的设计和校核 6

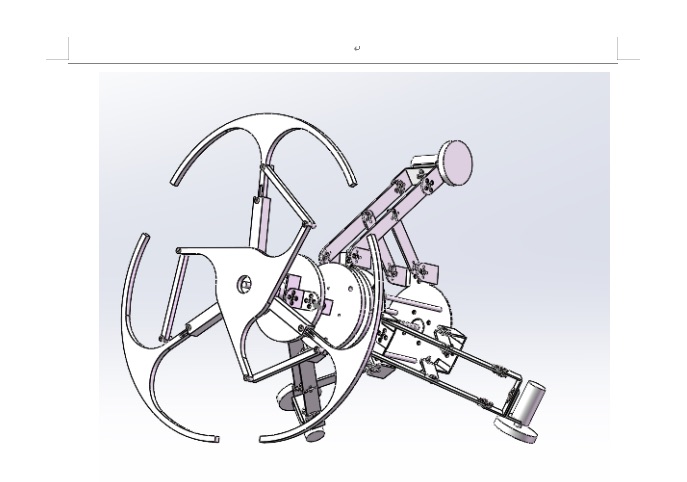

4 天然气管道内检测机器人装置的三维建模和有限元分析 8

4.1 三维建模 8

4.2 有限元分析 9

4.2.1 材料的选择 9

4.2.2 网格划分 10

4.2.3 施加载荷 10

4.2.4 后处理 11

4.2 天然气管道内检测机器人装置的工艺性分析 11

5 总结和展望 13

5.1 总结 13

5.2 展望 13

致 谢 1

文 献 参 考 2

1 绪论

1.1 选题的背景及意义

天然气管道是现代能源输送的重要基础设施,其安全性和可靠性直接关系到能源供应的稳定性和人民生活的安全[1]。然而,随着使用时间的增长,管道可能出现腐蚀、裂纹、变形等问题,这些都可能导致天然气泄漏、爆炸等重大安全事故。因此,及时、准确地检测管道的内部状况,发现潜在的危险,是保证管道安全运营的关键。传统的人工检查方法无法高效、全面地覆盖整个管道,且容易受到环境条件的限制,人工操作可能存在误差,因此发展高效、智能化的管道检测技术变得尤为重要[2]。天然气管道内检测机器人便应运而生,它能够深入管道内部,进行实时监测并传回数据,从而大大提高检测的效率和准确性。为了使这些机器人能够顺利进入管道并进行精确的检查,设计合理的检测节至关重要[3]。检测节是管道内检测机器人进入管道并进行检测的关键部位,它不仅要保证机器人的顺利通过,还要支持多种检测设备的安装,确保机器人能够完成不同种类的检测任务[4]。

研究和设计天然气管道内检测机器人检测节,具有重要的理论价值和实践意义。首先,检测节的优化设计能够提高机器人检测的通行性和可靠性,确保机器人能够在管道内部自由移动,克服弯曲、狭窄等复杂管道条件下的挑战[5]。其次,通过合理设计检测节,可以方便机器人的定位和功能模块的安装,增强检测功能,包括腐蚀检测、裂纹识别、气体泄漏监测等[6]。这不仅有助于实时采集管道的健康数据,还能通过高精度的数据分析,及时发现管道问题并采取预防措施。更为重要的是,管道内检测机器人能够显著减少人工检查的风险,降低检测成本,避免由于人为因素导致的漏检和误判。通过优化检测节的设计,还能提升管道运维的自动化和智能化水平,减少停产检修时间,提升管道的运营效率[7]。综上所述,天然气管道内检测机器人检测节的设计,不仅是提高管道检测精度和效率的关键步骤,而且为管道安全运行提供了强有力的保障,是保障天然气管道长效、安全运营的重要技术基础。

1.2 国内外研究的现状

1.2.2 国外研究的现状

在国外,天然气管道内检测机器人技术相对成熟,尤其是在欧美和日本等发达国家,天然气管道的检测和维护技术已有了较长时间的积累。欧美国家早在20世纪90年代便开始广泛使用智能"猪"进行管道检测,技术逐渐发展成智能化、自动化的系统,具有较强的实时监控和诊断能力[15]。美国的管道内检测系统(PIG)技术发展较为领先,其中,检测节的设计尤为关键。美国的技术研发主要集中在如何设计具有高度适应性的机器人和检测节,以应对复杂管道条件下的检测需求[16]。例如,GE Oil & Gas(现为Baker Hughes的一部分)开发的"智能猪"设备,采用了可调节的检测节设计,使得机器人能够顺利通过不同直径、曲率和障碍物较多的管道。这些检测节不仅具有良好的密封性,还能根据管道的实际情况进行灵活调整,确保传感器的稳定工作。在欧洲,Total(法国道达尔)和Shell(荷兰壳牌)等公司在天然气管道检测方面也进行了一系列的研究,并提出了集成多种检测技术的检测节设计[17]。例如,壳牌公司开发的"Multi-Function PIG"系统,能够通过一个单一的检测节进行腐蚀检测、裂纹监测以及管道几何形态的扫描,极大地提高了检测效率和准确性。德国的Siemens也在智能化检测节方面取得了一些突破,提出了一种基于传感器网络的检测节设计,能够实时采集管道内的各类数据并传送到控制中心,帮助运维人员及时发现问题并进行处理。这些国外的研究成果推动了天然气管道检测技术向更高效、更智能化的方向发展[18]。国外设计研发的天然气管道内检测机器人装置如下图1.1所示:

图1.1 国外设计研发的天然气管道内检测机器人

1.2.3 国内研究的现状

国内在检测节设计方面的研究多集中于如何在保证机器人的顺利通过的基础上,实现更高效的检测功能[9]。例如,2017年,中国石油大学(北京)和相关研究单位合作,提出了一种新型的管道内检测机器人设计,注重在机器人进入管道的入口处设置适应不同管径和管道曲率的检测节[10]。通过精确的机械结构设计,使得机器人能够在管道中平稳行进,并能通过调整检测节的形状,减少管道内异物和压力波动对机器人的影响[11]。

国内还有一些研究专注于多功能检测节的设计。例如,2020年,华北电力大学开展了一项研究,提出了一种集成多种传感器(如超声波、磁力、电流等)的检测节设计[12]。该设计能够实时监测管道的内部腐蚀情况,结合机器人检测系统,使得检测工作更加全面和精准。国内对管道内检测机器人检测节的设计研究,更多地强调如何实现智能化、高效化和低成本化,尤其是在管道的维护和安全管理方面[13]。通过借鉴国内外的技术成果,国内也不断提升自主研发的能力,如中国石化公司和中科院的合作,推动了管道内检测技术在天然气管道中的应用[14]。