每日更新教程,评论区答疑解惑,小白也能变大神!"

目录

[1.1 振动:电子设备的隐形杀手](#1.1 振动:电子设备的隐形杀手)

[2.1 单自由度系统与隔振系数](#2.1 单自由度系统与隔振系数)

[2.1.1 频率比的三个关键区域](#2.1.1 频率比的三个关键区域)

[2.1.2 阻尼的双刃剑效应](#2.1.2 阻尼的双刃剑效应)

[2.2 隔振的分类与策略](#2.2 隔振的分类与策略)

[3.1 刚性设计原则](#3.1 刚性设计原则)

[3.2 避免共振的设计准则](#3.2 避免共振的设计准则)

[4.1 隔振设计流程](#4.1 隔振设计流程)

[4.2 隔振材料的深度解析](#4.2 隔振材料的深度解析)

[4.2.1 橡胶隔振器](#4.2.1 橡胶隔振器)

[4.2.2 金属弹簧隔振器](#4.2.2 金属弹簧隔振器)

[4.2.3 全金属钢丝绳隔振器(GS型)](#4.2.3 全金属钢丝绳隔振器(GS型))

[4.2.4 无谐振峰隔振器(GWF型)](#4.2.4 无谐振峰隔振器(GWF型))

[4.2.5 空气弹簧隔振器](#4.2.5 空气弹簧隔振器)

[5.1 基板材料与结构优化](#5.1 基板材料与结构优化)

[5.2 元器件布局与安装规范](#5.2 元器件布局与安装规范)

[5.3 加固工艺技术](#5.3 加固工艺技术)

[5.3.1 加固材料的选择](#5.3.1 加固材料的选择)

[5.3.2 关键工艺控制细节](#5.3.2 关键工艺控制细节)

[7.1 随机振动 vs 正弦扫描](#7.1 随机振动 vs 正弦扫描)

[7.2 功能性监测 vs 结构完整性](#7.2 功能性监测 vs 结构完整性)

[7.3 夹具的真实性](#7.3 夹具的真实性)

电子设备抗振设计全面指南:从理论到工程实践

第一章:机械可靠性的宏观背景与失效分析

在现代工业与电子技术飞速发展的今天,电子设备的应用场景早已从恒温恒湿的机房,拓展到了深海、高空、疾驰的列车以及各种工业现场。随之而来的是环境应力的日益复杂化。虽然根据经典的"浴盆曲线"理论,产品在度过了早期的"夭折期"和后期的"耗损期"之后,会进入一个故障率较低的"偶然失效期"。然而,这并不意味着在质保期过后产品就可以高枕无忧。

所谓的"偶然失效",其核心驱动力往往正是那些被忽视的环境应力。对于室内设备而言,虽然没有搬运和极端高低温的考验,但长期运行中的风扇振动、变压器电磁噪响、甚至是楼层传来的微弱震动,都在通过累积效应侵蚀着设备的寿命。

1.1 振动:电子设备的隐形杀手

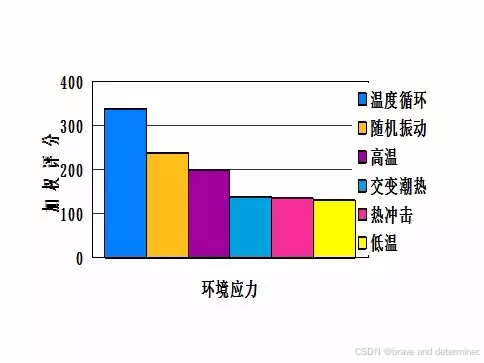

根据各类电子设备故障的统计数据,环境应力导致的故障占比居高不下。在众多环境因素中,随机振动、冲击和离心加速度等机械应力占据了极其靠前的位置。这往往出乎许多设计者的预料,人们往往更关注温度和湿度,却对机械振动缺乏足够的敬畏。

电子设备在运输和使用过程中,会经历复杂的力学环境:

- 周期性振动:如旋转机械(电机、风机)产生的简谐振动。

- 非周期性干扰:如车辆起步、刹车时的瞬态冲击。

- 随机振动:如车辆行驶在不平路面、飞机气流扰动、火箭发射时产生的无规则宽频带振动。

这些机械环境之所以危害巨大,是因为电子设备的内部结构具有脆弱性。现代电子设备包含成千上万个元器件,从微细的半导体晶圆到沉重的电感变压器,它们的材料属性(弹性模量、强度)差异巨大。当外部激励传入设备内部时,不同部件的动态响应不一致,导致相对位移,进而引发引线断裂、焊点脱落、接触不良等严重故障。因此,结构抗振设计不仅仅是满足标准的要求,更是提升产品可靠性和品牌声誉的关键手段。

第二章:振动力学基础与隔振原理

要进行有效的抗振设计,必须深入理解振动力学的基本原理。设计者不仅要会"加固",更要懂得如何"隔离"和"疏导"振动能量。

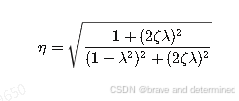

2.1 单自由度系统与隔振系数 所有的振动问题最终都可以简化为质量、刚度、阻尼这三个要素的相互作用。在隔振设计中,最核心的参数是隔振系数(Transmissibility, η)。它表征了振动从振源传递到被保护物体的比例。系数越小,隔振效果越好。

对于单自由度隔振系统,隔振系数 ηη 的理论公式为:

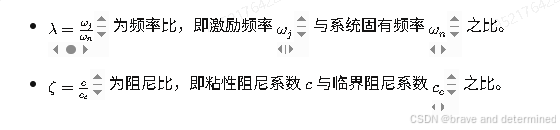

其中:

2.1.1 频率比的三个关键区域 根据公式曲线,我们可以将振动响应分为三个区域:

2.1.2 阻尼的双刃剑效应

阻尼在隔振设计中扮演着复杂的角色:

- 在共振区:阻尼是救星。它可以显著抑制共振峰值,防止设备在启动或停机过程中经过共振区时因振幅过大而破坏。

- 在隔振区 (λ>

):阻尼反而成了累赘。从公式可以看出,随着阻尼比 ζ的增加,隔振系数 η 反而会上升。这是因为阻尼元件(如橡胶垫)在高频下变硬,像一个刚性连杆一样传递了更多的振动。

):阻尼反而成了累赘。从公式可以看出,随着阻尼比 ζ的增加,隔振系数 η 反而会上升。这是因为阻尼元件(如橡胶垫)在高频下变硬,像一个刚性连杆一样传递了更多的振动。

因此,在选型隔振器时,需要权衡共振抑制与高频隔振之间的矛盾。

2.2 隔振的分类与策略

依据振源的不同,隔振策略分为两类:

- 积极隔振(主动隔振) :针对本身是振源的设备(如水泵、发动机、风机)。目的是减少它对周围环境的影响。此时,隔振系数 ηz 定义为传给地基的力与未隔振时传给支承的力之比。

- 消极隔振(被动隔振) :针对需要保护的精密设备(如服务器、雷达、仪表)。目的是减少外界环境振动对设备的干扰。此时,隔振系数 ηb 定义为设备的振幅与地基运动的振幅之比。

尽管二者目的不同,但设计计算原理是一致的。

第三章:结构抗振设计的系统性策略

结构抗振设计的首要原则是提高结构的刚性。一个刚性的结构具有更高的固有频率,从而更容易避开常见低频振源的激励范围(通常在10Hz-200Hz之间)。

3.1 刚性设计原则

在结构设计阶段,应遵循以下几何与力学原则:

-

三角形的稳定性: 框架结构应尽量采用三角形稳定结构。从力学角度看,三角形是几何不变体系,而矩形或四边形在不加对角支撑的情况下是几何可变体系。在机柜设计中,常在背板或侧壁添加斜撑,形成三角桁架结构,以大幅提升抗扭和抗弯刚度。

-

-

保持截面的连续性: 尽量避免在大面积的支撑结构(如底板、安装面板)上连续开孔。连续的开孔会切断力的传递路径,显著降低板的刚度。如果必须开孔,应在孔边缘增加翻边(Flanging)或加强筋,以补偿刚度损失。

-

连接方式的可靠性:

- 优先焊接与铸造:焊接和铸造结构具有整体性好、刚度大的特点。

- 螺栓连接的防松:在使用螺栓连接的场合,必须保证足够的紧固力矩,并采取防松脱措施。普通的弹簧垫圈在强振动下往往失效,推荐使用防松螺母、螺纹锁固胶(如乐泰胶)或带有预紧力指示的螺栓。

- 刚度匹配:设备内部各个组件的刚度应与整体保持一致。局部刚度过大(硬点)会导致应力集中,刚度过小(薄弱环节)则成为变形的源头。薄弱环节必须通过加强筋或增加壁厚进行加固。

3.2 避免共振的设计准则

共振是结构破坏的头号大敌。设计时必须精确控制固有频率。

-

刚性强化策略: 当振动源的激励频率很低时(如<10Hz),很难通过隔振器实现 λ>2λ>2。此时策略应转向"硬抗",即增强结构刚性,将设备的固有频率提高到激励频率的2-3倍以上,使隔振系数接近于1,从而避免落入共振区。

-

频率倍频规则(Rule of Thumb):

- 机柜级:电子设备机柜的固有频率应设计为最高强迫频率的2倍以上。例如,在舰船和潜水艇环境中,主要的振动频率通常在12~33Hz之间,因此机柜的整体固有频率应设计得不低于60Hz。

- 组件级:电子组件(PCB模组)的固有频率应为机柜的两倍,即应高于120Hz。

- 元器件级:电子元器件的固有频率应更高,通常要求达到几百赫兹以上。

这种层层递进的频率设计原则,是为了防止发生"局部共振"。即使机柜没有发生大共振,内部的PCB如果刚好与环境频率耦合,也会导致元器件剧烈抖动而损坏。

第四章:隔振技术的工程应用与材料选型

当结构刚性设计无法满足要求,或者环境振动过于恶劣时,必须引入专门的隔振系统。

4.1 隔振设计流程

一个严谨的隔振设计应包含以下步骤:

- 环境调査:明确振源类别(正弦、随机、冲击)、量级(加速度或位移)、方向(X/Y/Z)和频率范围。这是设计的输入边界,不可凭空想象。

- 参数计算:根据隔振体本身的重量和隔振要求,按照频率比 λ≥2.5∼5进行反算,确定系统所需的固有频率 ωnωn,进而计算出隔振器的总刚度 k。

- 器材选型与布局:选择减振器型式、装配方式及阻尼系数。布局时应尽量保持系统的重心在几何中心上方,以减少"摇晃"模态。

- 测试验证:样机制作完成后,必须在振动台上进行实测,校核隔振效果,并复验隔振系数。

4.2 隔振材料的深度解析

隔振的核心在于材料的力学性能。常用的隔振器材各有千秋,选型时需视具体工况而定。

4.2.1 橡胶隔振器

橡胶是最传统的隔振材料。

- 优点 :

- 高阻尼:橡胶具有较大的阻尼系数(0.15~0.3),对高频振动的能量吸收有特效,能够有效抑制高频噪声的传递。

- 造型自由:可模压成各种复杂形状,利用剪切、压缩或受拉模式工作。

- 成本优势:造价低廉,制造简单。

- 缺点与局限 :

- 环境敏感性:橡胶性质受温度、光照、臭氧、油性环境影响极大,容易老化变硬或变软。在高温下蠕变现象严重。

- 寿命有限:即使在理想环境下,橡胶也会随时间老化,现在正逐渐被金属隔振器取代。

- 改进与应用 :新型三维库仑阻尼和粘性复合阻尼橡胶隔振器改变了传统结构,能在低频有效抑制共振,当振动频率高于12-15Hz时具有良好的隔离效果,且对冲击衰减明显,广泛应用于声呐、雷达、车载电台。

4.2.2 金属弹簧隔振器

- 优点 :

- 性能稳定:对温度、油污、腐蚀不敏感,几乎不老化,寿命极长。

- 承载能力强:刚度可控,变形量大。

- 致命弱点 :

- 阻尼极小:阻尼系数仅为0.01左右。这意味着它对高频振动的隔离效果很差(容易产生高频驻波传递),且在经过共振区时,设备会产生巨大的振幅,可能直接破坏设备。

- 解决方案:必须附加阻尼器,或在隔振器中增加干摩擦元件(如钢丝网垫)。

4.2.3 全金属钢丝绳隔振器(GS型)

这是目前航空、航天及高端军用领域的首选。

- 工作原理 :利用多股钢丝绳之间相对滑移而产生的非线性干摩擦滞后。这种摩擦消耗了大量振动能量,实现了良好的阻尼效果。

- 优点 :

- 全金属结构:耐高低温、耐油、耐辐射,适应恶劣环境。

- 非线性特性:随着振幅增大,刚度(和阻尼)也增大,能同时兼顾隔振和缓冲限位。大冲击时变硬以保护设备,微振动时变软以隔离高频。

- 空间紧凑:尺寸较小,适合狭小空间(如飞机吊舱、导弹内部)。

4.2.4 无谐振峰隔振器(GWF型)

针对精密仪器设计的终极防护。

- 技术特点:采用刚度拟合技术和干摩擦阻尼技术。通过调节螺旋簧调节载荷,调节阻尼簧调节阻尼特性。

- 效果 :实现了在三个坐标轴方向全频带(例如0~5000Hz)内无共振放大。即无论外界频率如何变化,传递率始终 ≤1≤1,彻底消除了共振的风险。这是通过特制的摩擦机构消耗能量来实现的。

4.2.5 空气弹簧隔振器

- 特点:刚度由压缩空气的内能决定,固有频率极低(可接近1Hz)。

- 应用:隔振效果理论上最理想,但辅助系统(气源、配气系统)太复杂,体积庞大,仅用于有特殊要求的精密光学仪器或计量设备。

第五章:电路板(PCBA)的抗振加固设计

如果说结构设计是"骨架",那么电路板设计就是"神经系统"的防护。PCB(印制电路板)在振动中表现为一种薄板结构,极易产生弯曲变形,导致焊点受力断裂。

5.1 基板材料与结构优化

- 高剥离强度基板:必须选择剥离强度高的基板材料(如FR-4高TG值板材)。铜箔与基材的结合力越强,在振动反复弯折时越不容易分层。

- 大面积焊盘与导电图形:大面积的焊盘可以增加元器件引脚与PCB的粘接面积,从而减小焊点单位面积承受的剪切应力。

- 金属框架加固:对于高可靠性要求的板卡,单纯依靠PCB本身往往不够。加装铝合金或不锈钢的刚性框架,将PCB"三明治"夹在中间,可以大幅提高板级的刚度,将固有频率从几十赫兹提升到几百赫兹。

5.2 元器件布局与安装规范

设计者必须计算元器件的重量与引线承受力的关系,遵循严格的力学规则:

-

引线支撑限制:

- 电阻器安装:需考虑温升导致的膨胀,引线应留有应力释放圈(弯脚处理)。

- 重量限制:当电容器重量大于15g时,严禁仅靠引线作为支撑。引出线元器件的端部到焊点的距离不得超过25mm,以防止力臂过长产生过大的弯矩。

-

引线承载能力标准:

- 轴向引线元器件:每根引线承载重量不得大于7g。

- 径向引线元器件:每根引线承载重量大于3.5g时,必须加固。

- 单体重量限制:元器件单体重量大于31g时,必须加固。

-

PCB尺寸控制:在冲击振动环境恶劣的情况下,PCB的长宽比不宜过大,细长的板子就像一根悬臂梁,更容易在低频下发生共振。如果必须使用大板,需增加安装固定点或中间加强筋。

5.3 加固工艺技术

当元器件布局无法满足抗振要求,或者环境过于严酷时,必须采用物理加固手段。

5.3.1 加固材料的选择

- 单组分硅橡胶:最常用的加固材料。具有良好的弹性,能吸收振动能量,操作简单。

- 透明环氧树脂 :用于特殊要求的元器件。它固化后硬度极高,相当于将元器件"锁死"在板上。

- 配方与工艺 :双组份胶凝材料。严格按比例配制:

- 体积比:A组 : B组 = 2.5ml : 1ml (即25g : 10g)

- 质量比:A组 : B组 = 3g : 1g

- 搅拌 :混合后必须顺同一个方向搅拌均匀到位,防止产生卷入气泡。

- 消泡 :虽然一般树脂自带消泡剂,但在气温过低或混合后仍有气泡时,需进行抽真空排气。抽真空时必须加防护罩,避免污染环境或产品。

- 固化特性:大尺寸产品会有明显的体积收缩。25摄氏度下通常60-80分钟初步固化。

- 配方与工艺 :双组份胶凝材料。严格按比例配制:

5.3.2 关键工艺控制细节

-

涂层相容性:

- 禁忌:硅橡胶加固时,不能选用聚氨酯类图层。硅橡胶与聚氨酯涂层的附着力极差,干燥后极易剥落。

- 推荐:应选用有机硅类图层,二者相容性好。

-

点胶位置与固化:

- 水平状态:加固时,产品黏附部分应保持水平状态,防止胶水流淌导致元器件倾斜("平稳"要求)。

- 高度控制:加固材料应刚好覆盖引线与PCB连接处,或者填充元器件与PCB之间的空隙,不要漫过元器件本体,以免影响散热或标识。

- 后固化 :常温固化形成支撑物24小时后,建议进行60度烘烤半小时。这一步非常关键,目的是除去挥发性副产物,实现气体彻底排出,使结构更加结实致密。

第六章:典型失效案例分析

为了更直观地理解抗振设计的重要性,我们分析两个典型的工程案例。

案例一:车载监控设备的"花屏"之谜

背景 :某款安装在工程车辆上的监控主机,在车辆行驶约1000公里后,频繁出现屏幕花屏、死机现象。 排查 :经过拆解分析,发现CPU散热器下方的BGA(球栅阵列封装)芯片焊点出现了裂纹。 原因:

- 设计师未对PCB进行动态仿真。该PCB的固有频率恰好落在车辆行驶的常见激励频率(约45Hz)附近,发生了共振。

- 散热器重量较大(约200g),且未通过额外的螺丝固定到机壳,完全依靠BGA焊点支撑。在共振放大作用下,惯性力超过了焊点的疲劳极限。 改进:

- 在PCB背部增加金属压板,并用导热硅脂将散热器压紧在机壳上,将重量传递给机架。

- 在CPU芯片四周点涂透明环氧树脂进行加固。

- 更换四个角安装的橡胶脚垫为钢丝绳隔振器,降低传递到设备的振动能量。

案例二:舰载雷达控制盒的连接器失效

背景 :某舰载雷达发射机的控制盒,在海上航行测试中多次出现信号中断。 排查 :检查发现,背板上的D型连接器引脚弯曲,且有明显的电弧烧蚀痕迹。 原因:

- 舰船环境振动频率在12~33Hz。机柜固有频率虽设计在60Hz以上,但安装连接器的背板局部刚度不足,其局部固有频率仅为25Hz,与螺旋桨激励频率耦合。

- 连接器仅靠面板螺丝固定,尾部电缆没有夹紧固定。电缆随船体晃动产生的拉力直接作用在连接器引脚上,导致低周疲劳断裂。 改进:

- 在背板内侧焊接加强筋,提高局部刚度。

- 增加电缆夹具,在连接器出口处100mm内将电缆牢牢固定在机架上,避免力传递到接插件触点。

- 选用带有防松螺纹锁紧结构的航空级连接器。

第七章:振动测试与验证技术

设计完成后的抗振能力必须通过测试验证。这不仅是为了通过验收,更是为了发现潜在的设计缺陷。

7.1 随机振动 vs 正弦扫描

- 随机振动:模拟真实世界(如汽车路面、火箭发射)。它同时激发所有频率模态,能最真实地反映设备的综合抗振能力。测试指标通常用功率谱密度(PSD)来定义。

- 正弦扫描:用于寻找设备的固有频率(共振点)。通过扫频,可以精确观察到在哪个频率下设备响应最大,从而指导加固设计。

7.2 功能性监测 vs 结构完整性

在振动测试过程中,不能只等测试结束看结果,必须进行实时监测:

- 电性能监测:监控电压、电流、特定信号波形,一旦出现瞬断或波动,记录当前的频率和时间,这是定位故障的关键。

- 物理响应监测:利用加速度传感器贴在PCB关键位置或重元器件旁,测量其响应加速度。如果响应值是输入值的5倍甚至10倍,说明发生了严重的共振放大,即便设备当时没坏,其疲劳寿命也会大打折扣。

7.3 夹具的真实性

测试夹具的设计至关重要。一个刚性不足的夹具本身就会发生共振,导致传递给设备的振动波形严重失真(夹具滤波效应)。合格的振动夹具应该是"哑铃"级的,在测试频率范围内没有共振峰,保证台体能量1:1传递给样品。

第八章:总结与展望

抗振设计是一门融合了力学、材料学、电子工艺和系统工程的综合性学科。从浴盆曲线的理论分析,到隔振系数的精确计算;从机柜的三角形骨架,到PCB上微小的胶点涂覆,每一个环节都决定了产品在严酷环境下的生存能力。

随着电子设备集成度的不断提高,元器件越来越微型化,焊点越来越细密,抗振设计的难度也在呈指数级上升。未来的抗振设计将更多地依赖**有限元分析(FEA)**仿真技术,在虚拟环境中完成模态分析和随机振动疲劳寿命预测,实现"设计即高质量"。

然而,无论仿真多么发达,基础工程原理永不过时:提高刚性、避开共振、合理阻尼、细节加固。牢记这些原则,并将其融入到每一次设计和制造中,是每一位卓越工程师必须具备的职业素养。通过科学严谨的抗振设计,我们不仅能延长产品的质保期,更能跨越"偶然失效期"的陷阱,打造出真正经得起时间与环境考验的工业级精品。