项目简介 :通过遥控器控制机器人向任何方位运动,小陀螺,云台指向,发射子弹,具备多种作战模式,也可将遥控器连接电脑,利用电脑上位机软件控制机器人。

实现过程:

采用sum32+freertos作为控制板,控制机器人整个运动,分为云台任务,底盘任务,发射任务,陀螺仪任务,用户任务校准任务。各个任务之间采用信号量与互斥量进行通讯。

底盘任务CAN通讯控制四个麦克纳姆轮电机,经运动解析实现全方位运动,一般采用速度环pid控制,云台任务主要是CAN通讯控制YAW与PITCH轴电机,采用串级pid实现位置控制,

云台与底盘电机对应多个模式,最主要是相对角(编码器),绝对角(陀螺仪)。不同电机模式搭配构成了机器人不同的行为模式。

陀螺仪任务采用了DMA+SPI+外部中断方式获取原始数据,也包括温度控制,零漂处理,单位转化等

用户任务是自定义的ui界面,与裁判系统通过uar通讯,将绘制的界面传到上位机。

遥控器操控机器人是通过SBUS的协议传输,利用DMA传输方式节约CPU。

调试总结:在赛场上存在过强的电磁干扰,于是加入了看门狗提高稳定性,在联合调试时遇到一些问题。例如CAN总线的负载,电机抖动,ui无法显示,卡弹等问题

| 任务名称 | FreeRTOS 优先级(数值越大优先级越高) | 执行周期 | 配置理由 |

|---|---|---|---|

| 陀螺仪任务 | 4(MPU9250) | 1ms~2ms | 高频采集传感器数据,保障姿态控制精度,属于硬实时高需求任务 |

| 遥控器接收任务 | 3 | 10ms(匹配 SBUS 帧率) | 是用户指令的核心输入通道,需实时解析 SBUS 协议数据(SBUS 默认 100Hz 更新),避免操控指令延迟 / 丢失 |

| 底盘任务 | 2~3 | 5ms | 全向运动需实时调节电机转速,兼顾控制精度与 CPU 资源负载 |

| 云台任务 | 2 | 5ms | 位置控制需响应指令,但机械响应速度低于底盘,优先级略低避免冲突 |

| 发射任务 | 1 | 10ms | 发射动作节奏较慢,非核心实时需求,优先级低于运动控制类任务 |

| 用户任务 | 0 | 50ms~100ms | UI / 裁判通讯对实时性要求低,高频执行会浪费 CPU 资源 |

| 校准任务 | 0(或仅触发执行) | 非周期性 | 辅助性任务,仅需在低负载时段执行,无需占用实时资源 |

陀螺仪任务

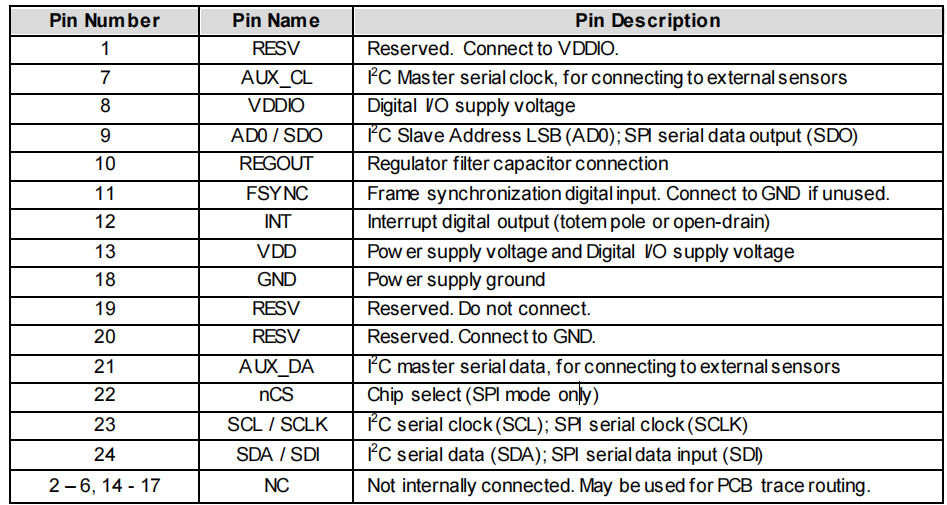

| MPU 引脚 | 连接到 STM32 引脚 |

|---|---|

| SDO(AD0) | SPI1_MISO |

| nCS | GPIO |

| CLK | SPI1_SCK |

| SDI(SDA) | SPI1_MOSI |

使用spi+DMA的方式读取(我的)

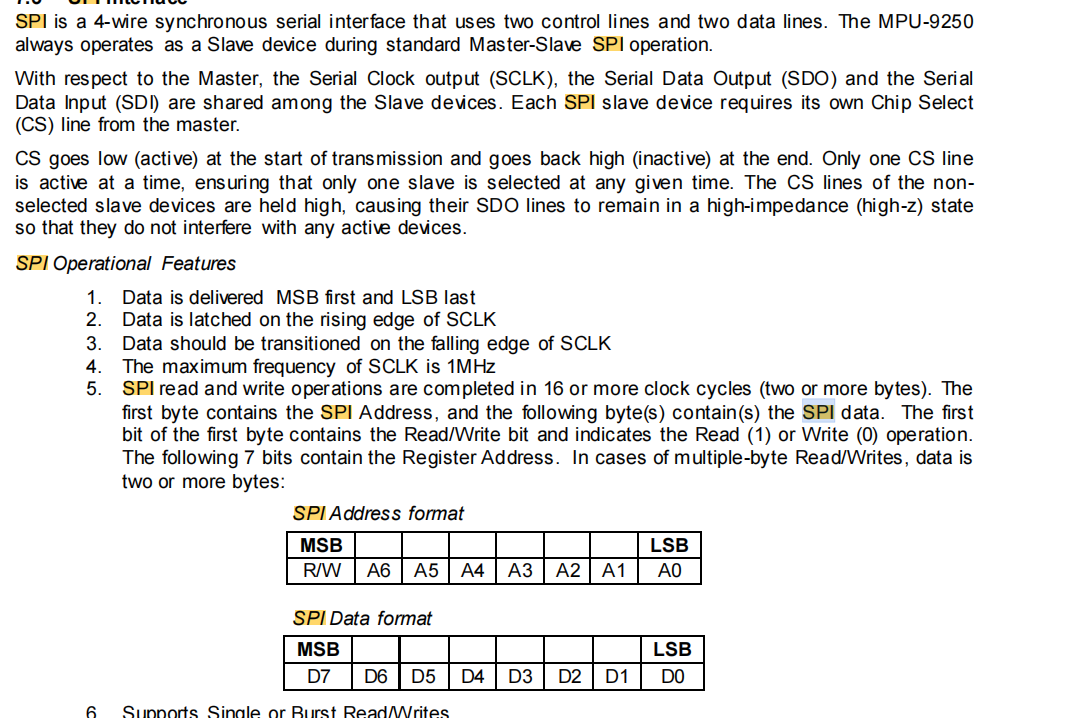

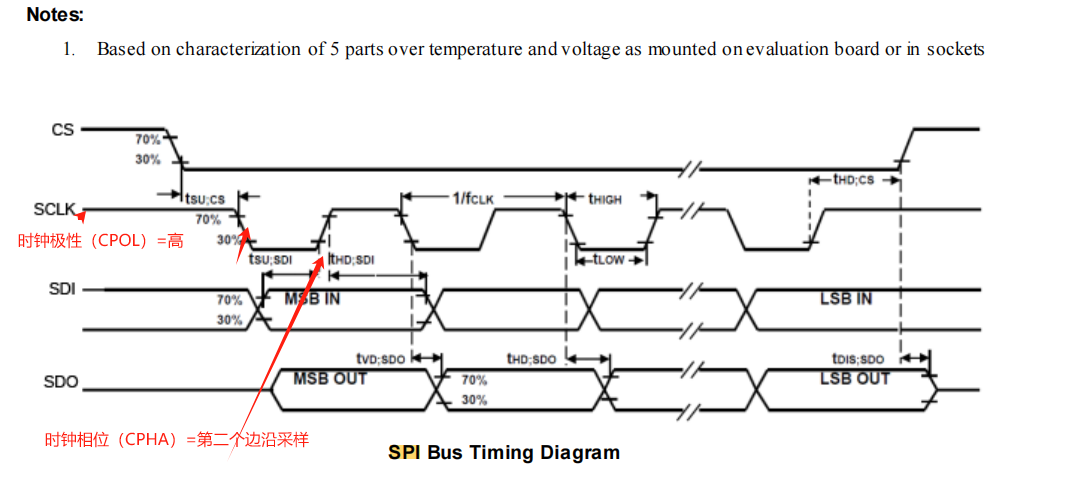

SPI

SP是一种四线同步串行接口,它使用两条控制线和两条数据线。在标准的主从式 SPI操作中,MPU-9250 总是作为从设备运行关于主设备而言,串行时钟输出(SCLK)、串行数据输出(SDO)和串行数据输入(SDI)由从设备共同使用每个 SPI从设备都需要从主设备获取自己的芯片选择(CS)线。

在传输开始时,CS端口处于低电平(激活状态),在传输结束时则恢复到高电平(非激活状态)。每次只有一个CS 线处于激活状态,从而确保在任何给定时间仅选择一个从属设备。未被选中的从属设备的 CS 线保持高电平,导致其 SDO 线处于高阻抗(高阻)状态,从而避免干扰任何处于激活状态的设备。

SPI运行特性

1.数据是以最高有效位(MSB)先传送,最低有效位(LSB)最后传送的方式进行传输的。

2.数据在 SCLK 的上升沿被锁存。

3.数据应在 SCLK 的下降沿进行传输。

4.SCLK 的最大频率为 1MHz。

5.SPI的读写操作需在 16 个或更多的时钟周期内完成(即处理两个或更多的字节)。第一个字节包含SPI地址,而接下来的字节则包含SPI数据。第一个字节的首个位包含读/写位,并指示读取(1)或写入(0)操作。接下来的7位包含寄存器地址。对于多字节的读/写操作,数据为两个或更多的字节

模式3

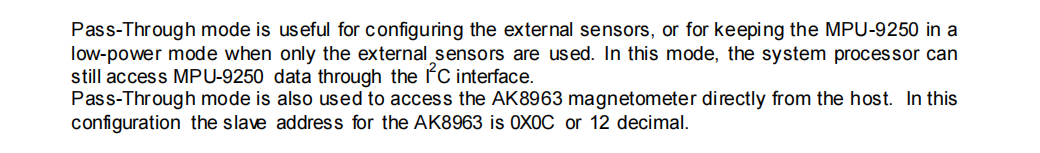

9250简单解释

MPU-9250具有三个16位的模拟-数字转换器(ADC),用于将陀螺仪输出进行数字化处理;还有三个16位的ADC,用于将加速度计输出进行数字化处理;以及三个16位的ADC,用于将磁力计输出进行数字化处理。为了实现对快速和缓慢运动的精确跟踪,该部件具有可由用户编程的陀螺仪满量程范围(分别为250、500、士1000和2000秒/度),可由用户编程的加速度计满量程范围(分别为士28、士4g、土8g和土16g),以及磁力计满量程范围(4800微特斯拉)。

该设备的所有寄存器进行通信时,均采用400kHz的iiC或1MHz的SPI进行。对于需要更快速通信的应用程序,可以使用 20MHz的 SPI读取传感器和中断寄存器。

4.10 基本的 12C和 SPI串行通信接口

MPU-9250 通过SPL或 12C串行接口与系统处理器进行通信。在与系统处理器通信时,MPU9250总是作为从机。PC从机地址的最低有效位由第9号引脚(ADO)设置。

MPU-9250 设备配备了一条辅助的IPC总线,用于与外部传感器进行通信。该总线有两种工作模式:

主模式:MPU-9250会作为主设备与连接到其上的任何外部传感器进行通信。辅助型集成电路总线

旁路模式:MPU-9250将主IC 总线和辅助IC总线直接连接在一起,使得系统处理器能够直接与任何外部传感器进行通(IIC通信的话,相当于2个从机)

信。

注意:若未使用辅助 fC模式,则应将 AUX DA和 AUX CL保持未连接状态。

辅助 12C 总线运行模式:

主模式:使 MPU-9250能够直接访问外部数字传感器(如磁力计)的数据寄存器。在该模式下,MPU-9250可直接从辅助传感器获取数据,而无需系统应用处理器的干预。

例如,在12C主模式下,MPU-9250 可以被配置为进行批量读取操作,从而从磁力计中返回以下数据:

X磁力计数据(2个字节)

Y磁力计数据(2个字节)

Z方向磁力计数据(2 个字节)

IC主机能够配置为从多达4个辅助传感器中读取最多 24个字节。第五个传感器则可以配置为单字节读写模式。

旁路模式:允许外部系统处理器充当主控制器,并直接与连接到辅助RC总线引脚(AUX_DA和AUX_CL)的外部传感器进行通信。在此模式下,MPU-9250的辅助 PC总线控制逻辑(三方传感器接口模块)将被禁用,而辅助IC引脚AUXDA和AUXCL将连接到主端。C总线通过内部的模拟开关进行传输。

旁路模式适用于配置外部传感器,或者在仅使用外部传感器的情况下使 MPU-9250 保持低功耗状态。在该模式下系统处理器仍可通过rC接口访问 MPU-9250的数据。

通过式模式还可用于直接从主机访问 AK8963振动计。在这种配置下,AK8963的从机地址为OXOC或 12(十进制)

SPI驱动:

https://www.codeleading.com/article/44891883973/![]() https://www.codeleading.com/article/44891883973/

https://www.codeleading.com/article/44891883973/

IIC驱动:

使用MPU9250的MPL库获取欧拉角:

nv_mpu.h的 DEFAULT_MPU_HZ为100 (DMP的最大输出频率为200HZ) 所以输出MPU9250的欧拉角的周期为10ms

问题:

spi异步问题

spi这个样子写不能正常通信(硬件+DMA模式)

cppuint8_t MPU_Read_Byte(uint8_t reg) { uint8_t TXdata[2] = {0}; uint8_t RXdata[2] = {0}; TXdata[0] = reg | 0x80; TXdata[1] = 0xFF; SPi1_CS_low; HAL_SPI_TransmitReceive_DMA(&hspi1, TXdata, RXdata, 2); SPi1_CS_hight; return RXdata[1]; }一、核心致命问题:DMA 异步传输被提前拉高 CS 打断

HAL_SPI_Transmit_DMA(&hspi1, TXdata, 2)是异步函数 ------ 调用后仅 "启动 DMA 传输" 就立刻返回,不会等待数据实际发送完成。此时你马上执行SPi1_CS_hight(拉高片选),相当于:你让快递员(DMA)去送 2 个包裹(寄存器地址 + 数据),刚说完就让快递员关门(拉高 CS),快递员还没出门,包裹根本没送到 MPU6050 手里,写入完全失败。

SPI 协议的硬性要求:片选(CS)必须在整个数据传输周期内保持拉低,直到所有字节发送完成。你的代码中 CS 拉高的时机,早于 DMA 完成传输,MPU6050 会认为 "传输终止",直接丢弃未接收完的数据。

二、其他关键问题(次要但加剧错误)

- 无 DMA 传输完成判断:没有任何标志 / 等待逻辑确认 DMA 是否真的把 2 个字节发完,即使 DMA 启动失败(比如总线忙),函数也会返回 0(误判成功)。

- 无 DMA 错误处理 :

HAL_SPI_Transmit_DMA可能返回HAL_ERROR(如 DMA 通道被占用、SPI 状态异常),但你未检查返回值,错误无法被感知。- 冗余变量无意义 :定义了

RXdata[2]但完全未使用,属于无效代码(虽不影响功能,但增加冗余)。- 返回值逻辑错误:无论 DMA 启动成功 / 失败,都固定返回 0,无法区分 "真成功" 和 "假成功"。

改为:

cppuint8_t MPU_Read_Byte(uint8_t reg) { uint8_t TXdata[2] = {0}; uint8_t RXdata[2] = {0}; //第一个字节包含 SPI地址,接下来的字节包含 SPI数据. //第一个字节的首个位包含读/写位,并指示读取(1)或写入(0)操作 TXdata[0] = reg | 0x80; TXdata[1] = 0xFF; SPi1_CS_low; delay_ms(1); HAL_SPI_TransmitReceive_DMA(&hspi1, TXdata, RXdata, 2); while (HAL_DMA_GetState(&hdma_spi1_rx) != HAL_DMA_STATE_READY); while (HAL_DMA_GetState(&hdma_spi1_tx) != HAL_DMA_STATE_READY); while (__HAL_SPI_GET_FLAG(&hspi1, SPI_FLAG_BSY) != RESET); delay_ms(1); SPi1_CS_hight; return RXdata[1]; }

在 MPU9250 中,"不同模块(主芯片 / 内置磁力计 AK8963)都有 0x00 地址的寄存器",但 SPI 通信中是通过 **"访问路径 + 模块选择"来区分的 ------ 因为 MPU9250 的主芯片(加速度 / 陀螺)和内置磁力计 AK8963 是两个独立的子模块,SPI 只能直接访问主芯片的寄存器,而访问 AK8963 的寄存器需要通过MPU9250 的内部 I2C 主机中转 。

首先,MPU9250 的内部 I2C 主机模式和旁路模式的区别。当 MPU9250 作为 SPI 从设备,同时要和内部 I2C 主机(连接 AK8963)通信的时候,MPU9250 的内部 I2C 主机是用来控制外部传感器(比如 AK8963)的,这时候如果启用内部 I2C 主机模式,旁路模式应该是关闭的,因为旁路模式是当内部 I2C 主机禁用的时候,让 I2C 引脚作为普通引脚使用。

再理清楚:旁路模式(BYPASS_EN)的作用是,当内部 I2C 主机被禁用时,让 MPU 的 SDA/SDL 引脚作为普通 I2C 引脚(旁路到外部),这样外部 MCU 可以直接通过 I2C 和 AK8963 通信。但用户现在是用 MPU 的内部 I2C 主机来控制 AK8963,所以内部 I2C 主机是启用的(MPU_USER_CTRL_REG 写了 0X20,启用内部 I2C 主机),这时候旁路模式应该关闭,因为内部 I2C 主机需要使用这些引脚来和 AK8963 通信,不需要旁路到外部。

MPU9250内置磁力计,而是通过 I2C 接口连接 AK8963 磁力计芯片,其 I2C 的主机模式和旁路模式均围绕 AK8963 等外部从设备的访问方式设计,两种模式在控制主体、通信流程和适用场景上差异显著,以下是具体详解:

I2C 主机模式 该模式是 MPU9250 的默认 I2C 模式,此时 MPU9250 自身作为 I2C 主机,主动接管对附属的 AK8963 磁力计的通信控制,外部主控 MCU 无法直接与 AK8963 交互,只能和 MPU9250 通信。

- 工作机制:需通过配置 MPU9250 的 USER_CTRL 寄存器(写入 0x20)开启 I2C 主机功能,还可通过 I2C_MST_CTRL 寄存器设置主机通信时钟(如 0x0D 对应 400kHz)。工作时 MPU9250 按照预设时序发起对 AK8963 的读写操作,读取磁力计数据后,会将其暂存到自身内部寄存器中。外部 MCU 只需与 MPU9250 通信,就能一次性获取陀螺仪、加速度计以及磁力计的整合数据。

- 优缺点:优点是能减少外部 MCU 的通信负担,无需 MCU 频繁单独与 AK8963 交互,且数据整合后读取可降低时序冲突风险。缺点是灵活性较低,若需修改 AK8963 的采样率、量程等参数,需先通过 MCU 配置 MPU9250 的从设备控制寄存器,再由 MPU9250 间接转发配置指令,流程较繁琐。

- 适用场景:适合对外部 MCU 资源紧张的场景,比如简单的运动姿态检测设备,无需频繁调整磁力计参数,仅需稳定获取九轴数据。

旁路模式(Bypass Mode) 此模式下 MPU9250 相当于 I2C 信号的 "通路",会将自身的 I2C 引脚(SDA、SCL)与 AK8963 的对应引脚直接连通,外部 MCU 可绕过 MPU9250,直接与 AK8963 进行 I2C 通信。

- 工作机制:通过配置 MPU9250 的 INT_PIN_CFG 寄存器(如写入 0x02)开启该模式。开启前需先在 USER_CTRL 寄存器中清除 I2C 主控使能位,避免内部主机功能干扰外部通信。模式开启后,MCU 可直接发送 AK8963 的设备地址和寄存器指令,读取磁力计数据或修改其工作参数,此时 MPU9250 仅作为陀螺仪和加速度计的数据来源,与 AK8963 的通信完全由 MCU 主导。

- 优缺点:优点是调试和参数配置灵活,比如调试阶段可单独测试 AK8963 的通信状态,也能直接修改磁力计的采样模式等参数。缺点是增加了 MCU 的工作量,需 MCU 单独管理与 MPU9250、AK8963 的两组 I2C 通信时序,若时序设计不当易出现通信冲突。

- 适用场景:适合需要单独调试磁力计、或需灵活调整 AK8963 工作参数的场景,例如高精度磁场检测设备,需频繁切换磁力计的采样率以适配不同检测场景。

两种模式的核心差异对比

对比维度 I2C 主机模式 旁路模式 控制主体 MPU9250 作为 I2C 主机 外部 MCU 作为 I2C 主机 通信路径 MCU→MPU9250→AK8963 MCU→AK8963(绕过 MPU9250) 开启方式 配置 USER_CTRL 寄存器开启主机功能 配置 INT_PIN_CFG 寄存器,且需关闭内部主机使能 MCU 负担 低,仅需与 MPU9250 通信 高,需单独与 MPU9250 和 AK8963 通信 灵活性 低,间接配置 AK8963 高,直接配置 AK8963 某些版本的MPU9250中,内部I2C主机状态机在上电后可能处于不确定状态。通过以下步骤可以确保状态机正确初始化:

text

步骤1:开启旁路模式 目的:让I2C总线处于已知状态 效果:AUX I2C引脚直接连接到外部,总线被释放 步骤2:启用I2C主机 目的:启动内部I2C控制器 效果:I2C主机开始运行,但总线控制权还未接管 步骤3:关闭旁路模式 目的:让I2C主机接管总线 效果:内部I2C主机现在可以控制AUX I2C引脚

遥控器接收任务

使用和无人机相同的方案

底盘任务

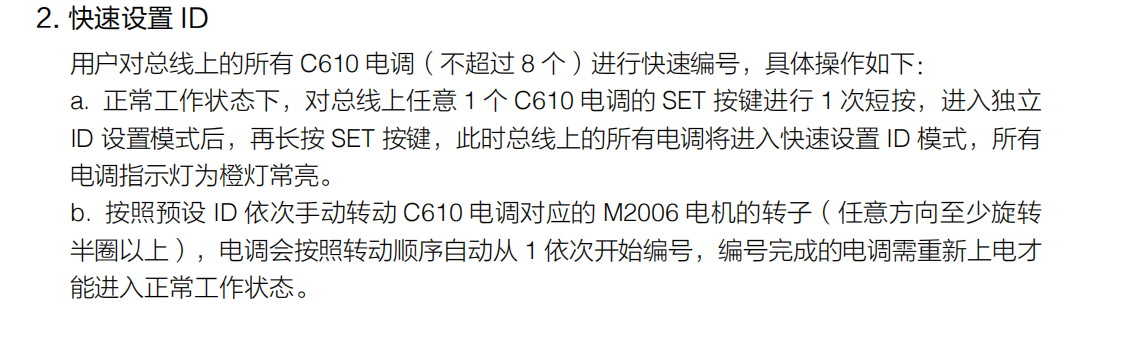

麦克纳姆轮简单介绍:

麦克纳姆轮

https://blog.csdn.net/u014453443/article/details/107228531

https://www.cnblogs.com/FangLai-you/p/10867791.html

https://zhuanlan.zhihu.com/p/629182707![]() https://zhuanlan.zhihu.com/p/629182707

https://zhuanlan.zhihu.com/p/629182707

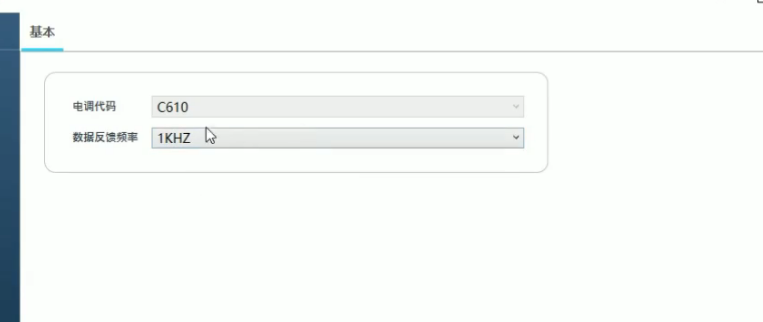

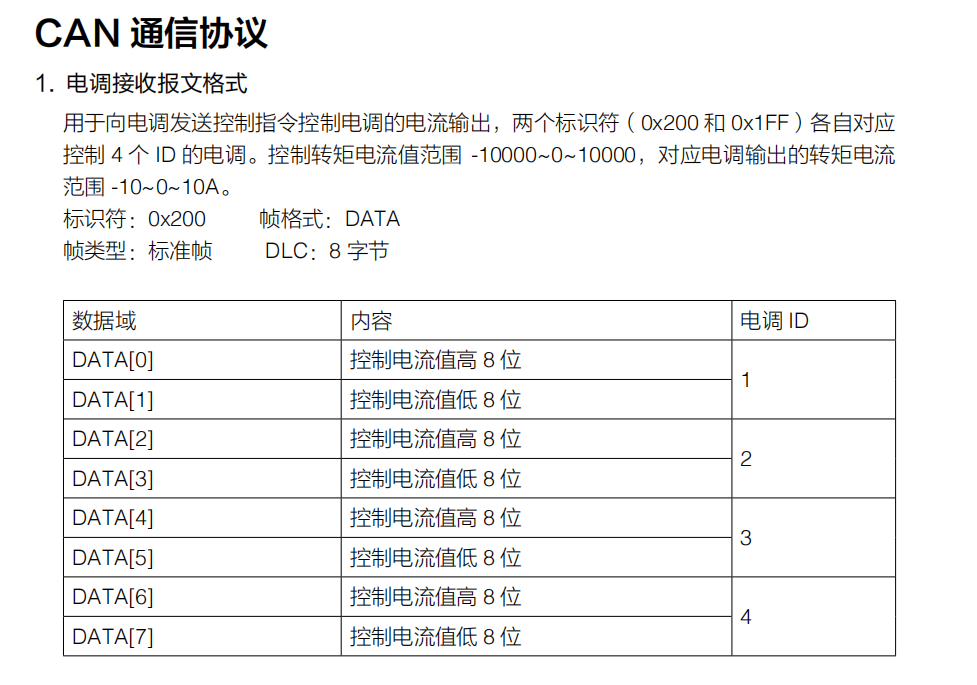

电机使用大疆M2006(电机)+c610电调

| 参数 | 值 | 说明 |

|-----------|--------------|--------------------------------|-----------------------|

| 基本参数 | 型号 | M2006 P36 | 大疆 RoboMaster 系列减速电机 |

| | 电机类型 | 三相永磁直流无刷电机 | 内置永磁体,无电刷结构 |

| | 额定电压 | 24V | 推荐工作电压 |

| | 额定电流 | 3A | 持续工作电流上限 |

| | 额定功率 | 200W | 最大功率输出 |

| | 重量 | 90g | 不含电调 |

| | 尺寸 (外径 × 总长) | 24.4mm × 64.8mm | 紧凑设计 |

| | 减速比 | 36:1 | 行星齿轮减速箱 |

| | 适用温度 | 0~55℃ | 工作温度范围 |

| 性能参数 | 空载转速 | 500rpm | 无负载最大转速 |

| | 持续最大扭矩 | 1N·m | 可持续输出的最大扭矩 |

| | 1N・m 负载转速 | 416rpm | 输出 1N・m 时的最大转速 |

| | 最大输出功率 | 44W | 实际最大输出功率 |

| | 空载电流 | 0.6A | 无负载工作电流 |

| 编码器参数 | 类型 | 增量式霍尔编码器 | 提供精确位置反馈 |

| | 分辨率 | 8192PPR | 每转输出 8192 个脉冲 |

| | 角度精度 | 0.001° | 结合减速比后的角度精度 |

| 电气参数 | 转矩常数 | 0.18N·m/A | 每安培电流产生的扭矩 |

| | 速度常数 | 32.96rpm/V | 每伏特电压产生的转速 |

| | 相电阻 | 461mΩ | 绕组电阻 |

| | 相电感 | 64.22μH | 绕组电感 |

| | 极对数 | 7 | 内部磁场极对数 |

| 控制特性 | 通信方式 | CAN 总线 | 兼容 DJI C610/C620 电调协议 |

| | 标准 ID 范围 | 0x200~0x20F | 控制指令 ID 范围 |

| | 控制模式 | 三闭环系统 | 位置环、速度环、电流环 |

| | 默认模式 | 速度 + 电流双闭环 | 系统默认配置 |

| | 指令范围 | -10000~10000 | 对应 - 10A~+10A 电流 |

| 应用场景 | 主要应用 | 机器人关节、云台系统、自动化设备、RoboMaster 竞赛 | 官方推荐应用领域 |

| 配套电调 | 型号 | C610 | 官方推荐配套电调 |

| | 控制技术 | 32 位 FOC | 磁场定向控制技术 |

| | 最大电流 | 10A | 满足高负载需求 |

| | 连接方式 | 4 针接口 | 连接编码器实现精确反馈 |

| | 调参方式 | RoboMaster Assistant 软件 | 用于参数调整和固 |

8192PPR :编码器的 "每转脉冲数"PPR 是

Pulses Per Revolution的缩写,指编码器所在的轴转 1 圈时,编码器输出的脉冲信号数量 。M2006 的编码器装在电机本体的轴上,所以电机本体轴转 1 圈,编码器会输出 8192 个脉冲(这是编码器的 "原始分辨率")。36:1 :减速箱的 "传动比"这是电机内置行星减速箱的传动比例,意思是:电机本体的轴转 36 圈 ,经过减速箱后,电机的输出轴(连接负载的轴)才转 1 圈。

输出轴角度精度 = 360° ÷(编码器 PPR × 减速比)= 360° ÷(8192×36)≈ 0.00122°

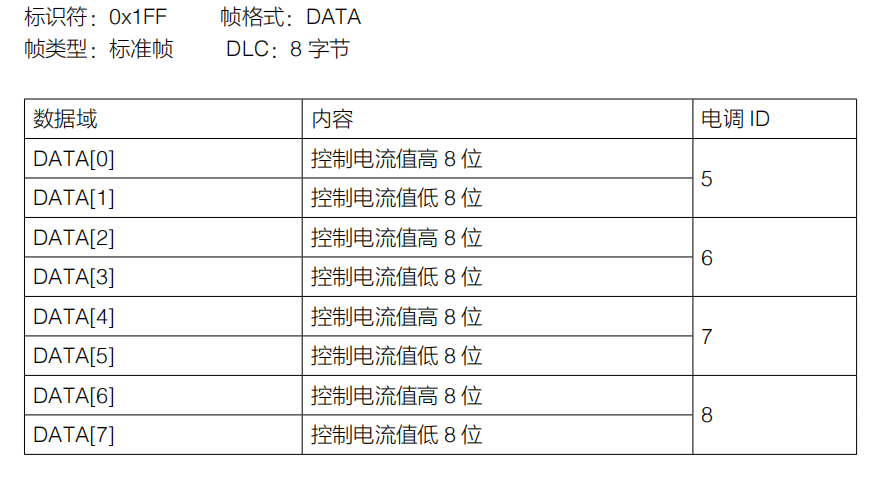

官方手册中提到在同一个CAN总线上,最多可以接入8个电调,通过电调的自动分配他们分别是地址0x201~0x208。

| 数据项 | 数据类型 | 位数 | 最大值(返回原始值) | 最小值(返回原始值) | DATA 组合表达式(单行) | 原始值物理意义 |

|---|---|---|---|---|---|---|

| 转子机械角度 | 13 位无符号整数 | 13 | 8191 | 0 | `DATA[0] << 8|DATA[1] | 0~8191 对应电机转子旋转一圈的机械角度 0°~360°,单个编码值对应约 0.0439°(360°/8192) |

| 转子转速 | 16 位有符号整数 | 16 | 32767 | -32768 | `DATA[2] << 8|data[3] | -32768~32767 为转速数字量编码,单位为 rpm(转 / 分钟),正数表示电机正转,负数表示电机反转 |

电机数据, 0:底盘电机1 2006电机, 1:底盘电机2 2006电机,2:底盘电机3 2006电机,3:底盘电机4 2006电机;

4:yaw云台电机 6020电机; 5:pitch云台电机 6020电机; 6:拨弹电机 2006电机*/

下面是速度环的pid

cpp

typedef struct

{

uint16_t ecd;

int16_t speed_rpm;

int16_t given_current;

uint8_t temperate;

int16_t last_ecd;

} motor_measure_t;

static motor_measure_t motor_chassis[7];

void MX_CAN1_Init(void)

{

hcan1.Instance = CAN1;

hcan1.Init.Prescaler = 3;

hcan1.Init.Mode = CAN_MODE_NORMAL;

hcan1.Init.SyncJumpWidth = CAN_SJW_1TQ;

hcan1.Init.TimeSeg1 = CAN_BS1_10TQ;

hcan1.Init.TimeSeg2 = CAN_BS2_3TQ;

hcan1.Init.TimeTriggeredMode = DISABLE;

hcan1.Init.AutoBusOff = DISABLE;

hcan1.Init.AutoWakeUp = DISABLE;

hcan1.Init.AutoRetransmission = DISABLE;

hcan1.Init.ReceiveFifoLocked = DISABLE;

hcan1.Init.TransmitFifoPriority = DISABLE;

if (HAL_CAN_Init(&hcan1) != HAL_OK)

{

Error_Handler();

}

....省略32为屏蔽模式的配置

}

void pid_abs_limit(float *a,float abs_max)

{

if(*a>abs_max)

*a=abs_max;

if(*a<-abs_max)

*a=-abs_max;

}

float Pid_Caculate( float Mu,float Cu )

{

err= Cu - Mu; // 误差等于:目标值-测量值

total_err = err;

pout = Kp * err; // 比例输出

iout += Ki * err; // 积分输出

pid_abs_limit(&iout,5000); // 积分输出限幅

out = pout + iout; // PID计算总输出

out = out * 0.85f + last_out * 0.15f; // PID输出一阶低通滤波

pid_abs_limit(&out,5000); // PID输出限幅

err_last=err;

return out; // 输出PID计算值

}

void CAN( void )

{

motor11 = Pid_Caculate( motor_chassis[0].speed_rpm, 300 ); //右轮2006电机

motor21 = Pid_Caculate( motor_chassis[1].speed_rpm, -300 ); //左轮2006电机

motor31 = Pid_Caculate( motor_chassis[2].speed_rpm, -300 ); //右轮2006电机

motor41 = Pid_Caculate( motor_chassis[3].speed_rpm, 300 ); //左轮2006电机

CAN_cmd_chassis( motor11,motor21,motor31,motor41 );

}

/**

* @brief 发送电机控制电流(0x201,0x202,0x203,0x204)

* @param[in] motor1: (1) 3508电机控制电流, 范围 [-10000,10000]

* @param[in] motor2: (2) 3508电机控制电流, 范围 [-10000,10000]

* @param[in] motor3: (3) 3508电机控制电流, 范围 [-10000,10000]

* @param[in] motor4: (4) 3508电机控制电流, 范围 [-10000,10000]

* @retval none

*/

void CAN_cmd_chassis(int16_t motor1, int16_t motor2, int16_t motor3, int16_t motor4)

{

uint32_t send_mail_box;

chassis_tx_message.StdId = CAN_CHASSIS_ALL_ID;

chassis_tx_message.IDE = CAN_ID_STD;

chassis_tx_message.RTR = CAN_RTR_DATA;

chassis_tx_message.DLC = 0x08;

chassis_can_send_data[0] = motor1 >> 8;

chassis_can_send_data[1] = motor1;

chassis_can_send_data[2] = motor2 >> 8;

chassis_can_send_data[3] = motor2;

chassis_can_send_data[4] = motor3 >> 8;

chassis_can_send_data[5] = motor3;

chassis_can_send_data[6] = motor4 >> 8;

chassis_can_send_data[7] = motor4;

HAL_CAN_AddTxMessage(&CHASSIS_CAN, &chassis_tx_message, chassis_can_send_data, &send_mail_box);

}

#define get_motor_measure(ptr, data) \

{ \

(ptr)->last_ecd = (ptr)->ecd; \

(ptr)->ecd = (uint16_t)((data)[0] << 8 | (data)[1]); \

(ptr)->speed_rpm = (uint16_t)((data)[2] << 8 | (data)[3]); \

(ptr)->given_current = (uint16_t)((data)[4] << 8 | (data)[5]); \

(ptr)->temperate = (data)[6]; \

}

void HAL_CAN_RxFifo0MsgPendingCallback(CAN_HandleTypeDef *hcan)

{

CAN_RxHeaderTypeDef rx_header;

uint8_t rx_data[8];

HAL_CAN_GetRxMessage(hcan, CAN_RX_FIFO0, &rx_header, rx_data);

switch (rx_header.StdId)

{

case CAN_3508_M1_ID:

case CAN_3508_M2_ID:

case CAN_3508_M3_ID:

case CAN_3508_M4_ID:

case CAN_YAW_MOTOR_ID:

case CAN_PIT_MOTOR_ID:

case CAN_TRIGGER_MOTOR_ID:

{

static uint8_t i = 0;

//get motor id

i = rx_header.StdId - CAN_3508_M1_ID;

get_motor_measure(&motor_chassis[i], rx_data);

break;

}

default:

{

break;

}

}

}

int main(void)

{

/* USER CODE BEGIN 1 */

/* USER CODE END 1 */

/* MCU Configuration--------------------------------------------------------*/

/* Reset of all peripherals, Initializes the Flash interface and the Systick. */

HAL_Init();

/* USER CODE BEGIN Init */

/* USER CODE END Init */

/* Configure the system clock */

SystemClock_Config();

/* USER CODE BEGIN SysInit */

/* USER CODE END SysInit */

/* Initialize all configured peripherals */

MX_GPIO_Init();

MX_CAN1_Init();

MX_CAN2_Init();

/* USER CODE BEGIN 2 */

can_filter_init();

/* USER CODE END 2 */

/* Infinite loop */

/* USER CODE BEGIN WHILE */

while (1)

{

CAN( );

HAL_Delay(2);

}

/* USER CODE END 3 */

}

云台任务

4:yaw云台电机 6020电机; 5:pitch云台电机 6020电机; 6:拨弹电机 2006电机*/

下面是速度环的pid

| 参数类别 | 参数名称 | 数值 | 备注 | |

|---|---|---|---|---|

| 基本电气参数 | 额定电压 | DC 24V | 推荐工作电压范围 | |

| 额定电流 | 1.62A | 最大持续电流 | ||

| 额定功率 | 约 200W | 24V×1.62A | ||

| 最大空载转速 | 320rpm | 无负载时最高转速 | ||

| 额定扭矩 | 1.2N·m | 最大持续输出扭矩 | ||

| 额定扭矩下转速 | 132rpm | 输出 1.2N・m 时的最大转速 | ||

| 空载电流 | 78mA | 无负载时的电流消耗 | ||

| 相电阻 | 1.8Ω | 电机绕组电阻 | ||

| 相电感 | 5.78mH | 电机绕组电感 | ||

| 转矩常数 | 741mN·m/A | 每安培电流产生的扭矩 | ||

| 转速常数 | 13.33rpm/V | 每伏特电压产生的转速 | ||

| 最大效率 | 67.85% | 能量转换最高效率点 | ||

| 机械与结构参数 | 电机重量 | 468g | 不含线缆 | |

| 电机外径 | 66.7mm | 定子最大直径 | ||

| 总高度 | 45mm | 电机整体高度 | ||

| 空心轴内径 | 18mm | 贯穿轴内直径 | ||

| 空心轴外径 | 22mm | 贯穿轴外直径 | ||

| 安装孔 (转子) | M3 (深 4mm) | 固定用螺纹孔 | ||

| 安装孔 (定子) | M4 (深 6mm) | 固定用螺纹孔 | ||

| 轴承动载荷 | 3.5kN | 最大径向动态负载 | ||

| 轴承静载荷 | 2.2kN | 最大径向静态负载 | ||

| 极对数 | 10 | 电机内部磁极对数 | ||

| 相数 | 3 | 三相交流电机 | ||

| 工作环境参数 | 工作温度范围 | 0℃~55℃ | 环境温度 | |

| 绕组最高温度 | 125℃ | 超过此温度电机保护机制启动 | ||

| 存储温度 | -20℃~60℃ | 非工作状态存放温度 | ||

| 湿度范围 | 10%~90% | 无凝结 | ||

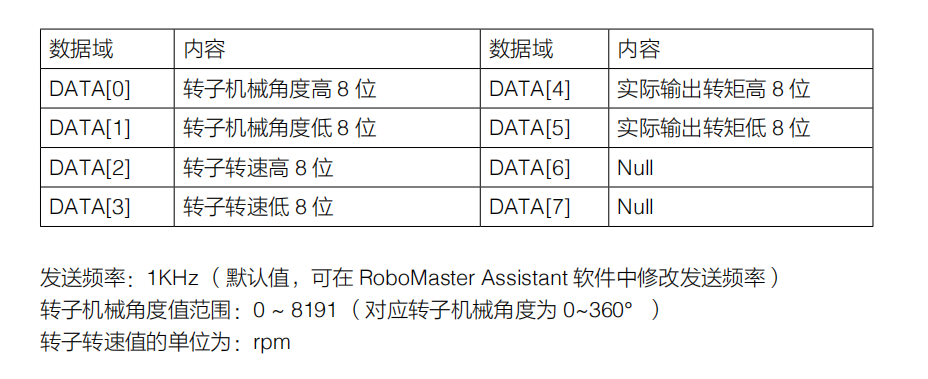

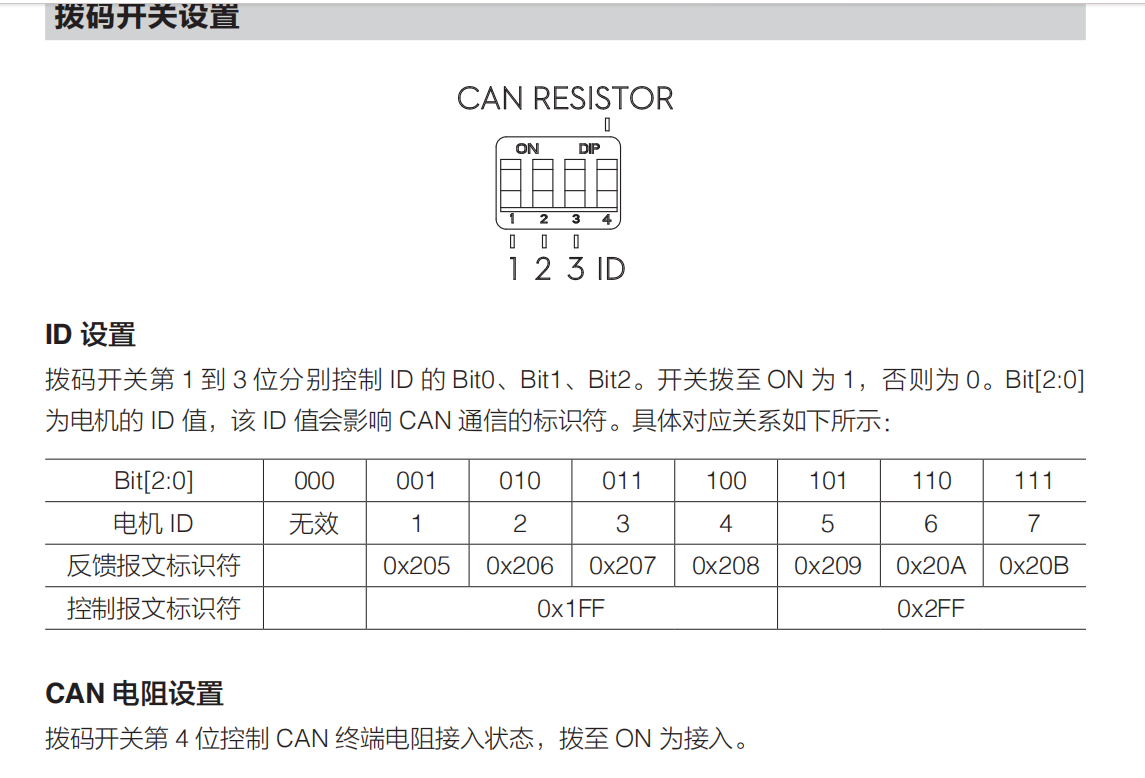

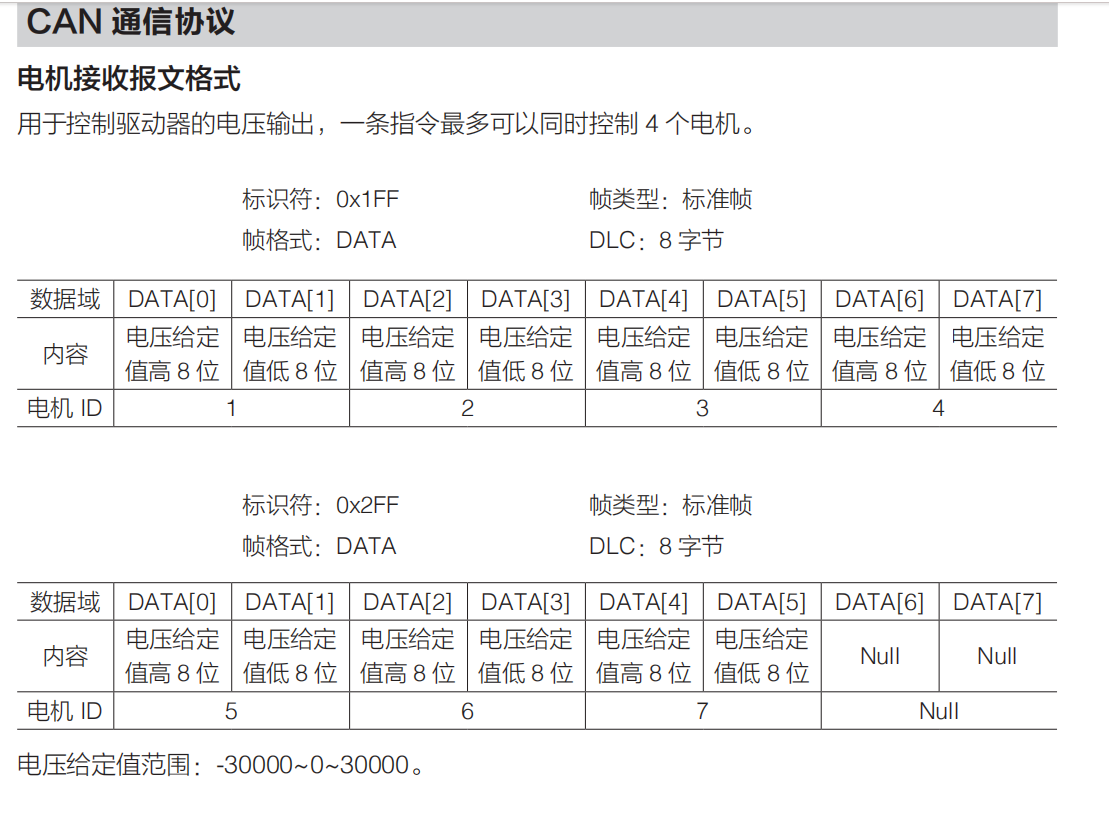

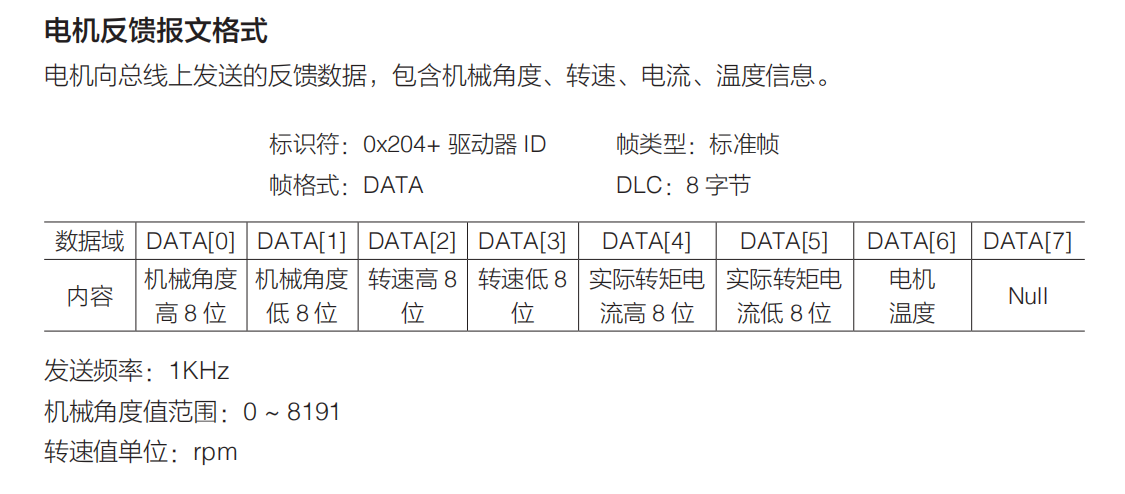

| 控制信号参数 | CAN 控制模式 | 通信协议 | CAN 总线 (1Mbps) | |

| ID 设置范围 | 0~7 | 通过拨码开关设置 | ||

| 控制指令范围 | 电压模式:-30000~30000电流模式:-16384~16384 | 对应 - 25V~25V对应 - 3A~3A | ||

| 状态反馈频率 | 1kHz | 每秒发送 1000 次数据 | ||

| 反馈内容 | 位置 (0~8191)转速 (rpm)电流 (mA)温度 (℃) | 14 位位置分辨率 | ||

| PWM 控制模式 | 信号频率 | 50Hz | 标准 PWM 频率 | |

| 脉宽范围 | 1000~2000μs | 有效控制信号宽度 | ||

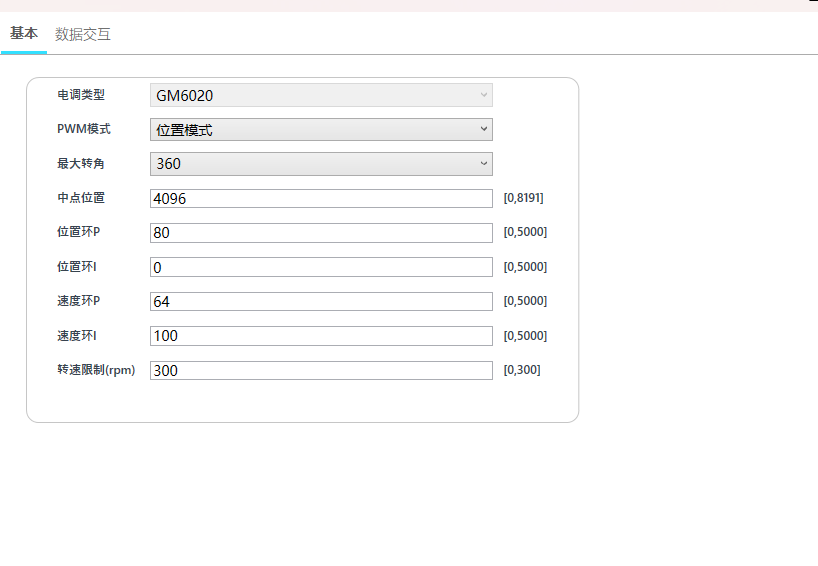

| 默认模式 | 位置控制 | 可通过软件切换为速度控制 | ||

| 速度模式映射 | 1000μs:0rpm1500μs:1500rpm2000μs:1920rpm | 线性映射关系 | ||

| 电机特性参数 | 转矩脉动系数 | 3.32% | 输出扭矩波动幅度 | |

| 定位精度 | 0.05° | 位置控制精度 | ||

| 机械时间常数 | 3ms | 响应速度指标 | ||

| 调速范围 (空载) | 0~320rpm | 速度控制范围 | ||

| 调速范围 (额定转矩) | 0~132rpm | 速度控制范围 | ||

| 堵转扭矩 | 0.86N·m | 电机锁定时最大扭矩 | ||

| 堵转电流 | 0.90A | 电机锁定时电流 | ||

| 指示灯状态 | 绿灯每秒闪 N 次 | 正常工作,ID=N | ||

| 绿灯慢闪 | PWM 通信正常 | |||

| 绿灯常亮 | PWM 信号校准中 | |||

| 橙灯每秒闪 1 次 | 电机高温警告 (>100℃) | |||

| 橙灯每秒闪 2 次 | CAN 总线 ID 冲突 | |||

| 红灯每秒闪 4 次 | 电机温度过高 (>125℃) | |||

| 应用场景 | 主要应用 | RoboMaster 机器人竞赛工业自动化科研教育直接驱动应用 | 适合高扭矩、低转速场景 | |

| 连接方式 | 电源接口 | XT30 | 红 (+)、黑 (-) | |

| CAN 通信接口 | 专用端口 | A (红):CAN_H, B (黑):CAN_L | ||

| PWM 控制接口 | 专用端口 | 白 (PWM/RX), 灰 (TX), 黑 (GND) |

| 数据项 | 数据类型 | 位数 | 最大值(返回原始值) | 最小值(返回原始值) | DATA 组合表达式(单行) | 原始值物理意义 |

|---|---|---|---|---|---|---|

| 转子机械角度 | 13 位无符号整数 | 13 | 8191 | 0 | `DATA[0] << 8|DATA[1] | 0~8191 对应电机转子旋转一圈的机械角度 0°~360°,单个编码值对应约 0.0439°(360°/8192) |

| 转子转速 | 16 位有符号整数 | 16 | 32767 | -32768 | `DATA[2] << 8|data[3] | -32768~32767 为转速数字量编码,单位为 rpm(转 / 分钟),正数表示电机正转,负数表示电机反转 |

| 实际输出电流 | 16 位有符号整数 | 16 | 32767 | -32768 | DATA[4] << 8|datap[5] | -32768~32767 为转矩 / 电流数字量编码,数值大小对应转矩(或相电流)的强弱,正负对应转矩输出方向(通常与转速方向一致 / 相反) |

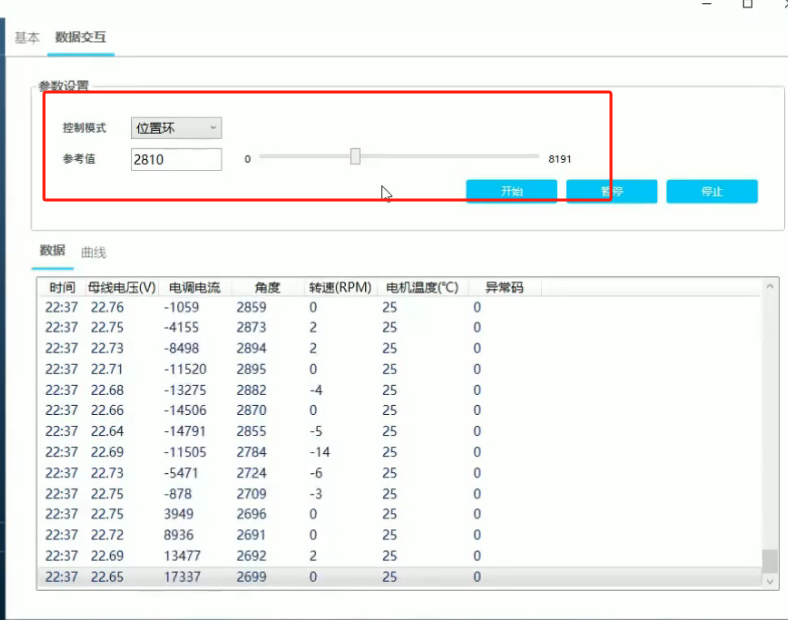

GM6020有三个环,电流环、位置环、速度环。

https://blog.csdn.net/weixin_73037889/article/details/130696750

位置环

编码器的 "每转脉冲数"PPR 是Pulses Per Revolution的缩写,指编码器所在的轴转 1 圈时,编码器输出的脉冲信号数量。的编码器装在电机本体的轴上,所以电机本体轴转 1 圈,编码器会输出 8192 个脉冲(这是编码器的 "原始分辨率")。

位置环返回去值范围为:DATA[0] << 8|DATA[1] 8191-0

速度环DATA[2] << 8|data[3]

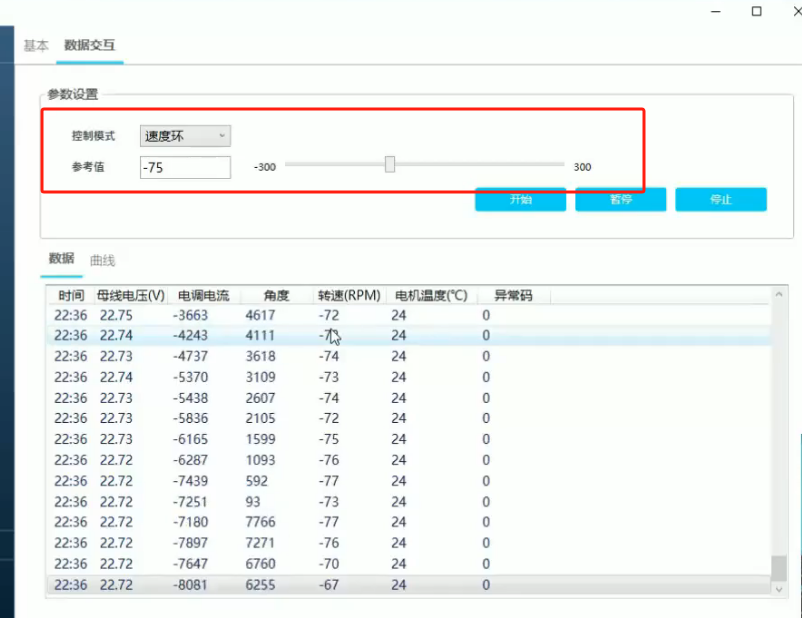

返回去的`DATA[2] << 8|data[3] 范围在下面的设置,下面的为 -300-300

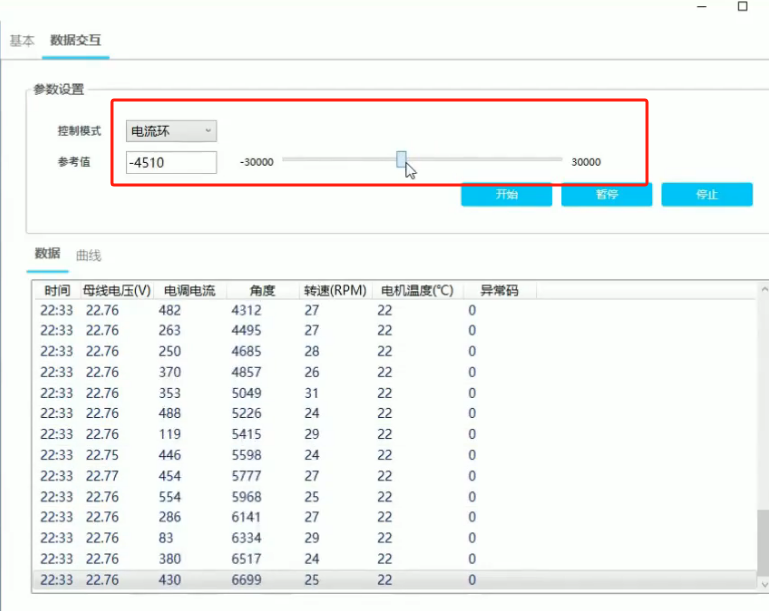

电流环:-30000-----30000

发射任务

遥控器摇杆 → 拨弹电机电机位置环转→完毕恢复原来的状态

cpp

void launchTaskFuc(void const * argument)

{

/* USER CODE BEGIN launchTaskFuc */

TickType_t xLastWakeTime = xTaskGetTickCount();

BaseType_t err = pdFALSE;

JoyStick_Struct local_joyStick; // 本地缓存遥控器数据

static int16_t pid_output[4] = {0}; // PID输出(电机控制指令)

static int16_t pidSpeed_output[4] = {0}; // 速度环PID输出

/* 无限循环 */

for(;;)

{

err = xQueueReceive(communication, &local_joyStick, portMAX_DELAY);

if(local_joyStick.KEY_Letf1){

// PID计算(底盘电机控制)

pid_output[0] = PID_Calc(&pid_w7, Motor6020[0].angle, 3000); // 1号电机位置环PID

pidSpeed_output[0] = PID_Calc(&pid_w7, Motor6020[0].angle,pid_output[0] ); // 1号电机速度PID

}

else{

pid_output[0] = PID_Calc(&pid_w7, Motor6020[0].angle, 0); // 1号电机位置环PID

pidSpeed_output[0] = PID_Calc(&pid_w7, Motor6020[0].angle,pid_output[0] ); // 1号电机速度PID

}

set_motor_voltage(1, 0, 0, pidSpeed_output[0], 0);

vTaskDelayUntil(&xLastWakeTime, 10);

}

/* USER CODE END launchTaskFuc */

}电机

GM6020电机单环位置环PID

位置环返回去值范围为:DATA[0] << 8|DATA[1] 8191-0

cpp

typedef struct

{

float kp; // 比例系数

float ki; // 积分系数

float kd; // 微分系数

float integral; // 积分项

float err[2];

float min_out; // 输出最小值

float max_out; // 输出最大值

float p_out;

float i_out;

float d_out;

float last_error;

float out;

float taeget_value;

float feedback_value; //测量值

} PID_HandleTypeDef;

typedef struct

{

int16_t speed;

uint16_t angle;

uint8_t temperature;

int16_t current;

int16_t really_angle;

} Motor6020rx;

Motor6020rx Motor6020[4];

PID_HandleTypeDef pid_w1 = {.kp=30.0f, .ki=0.1f, .kd=2.0f, .min_out=-8192, .max_out=8192};

void DomainTASKFuc(void const * argument)

{

static int16_t pid_output[4] = {0}; // PID输出(电机电流指令)

uint16_t num=1024;

uint8_t key=0;

for(;;)

{

key=key_scan(0);

if(key==KEY1_PRES){

num+=1024.0f;

if(num>=8192) num=1024;

}

pid_output[0] = PID_Calc(&pid_w1, Motor6020[0].angle, num);

set_motor_voltage(0,

pid_output[0],

pid_output[1],

pid_output[2],

pid_output[3]); // 设置0号CAN通道电机电压

vTaskDelayUntil(&xLastWakeTime, 5); // 任务周期5ms

}

}

can其他的省略,只贴下面的

void HAL_CAN_RxFifo0MsgPendingCallback(CAN_HandleTypeDef *hcan)

{

CAN_RxHeaderTypeDef rx_header;

uint8_t rx_data[8];

if(hcan->Instance == CAN1)

{

HAL_CAN_GetRxMessage(hcan, CAN_RX_FIFO0, &rx_header, rx_data); //receive can data

}

if ((rx_header.StdId >= FEEDBACK_ID_BASE)

&& (rx_header.StdId < FEEDBACK_ID_BASE + MOTOR_MAX_NUM)) // judge the can id

{

uint8_t index = rx_header.StdId - FEEDBACK_ID_BASE;

Motor6020[index].angle = ((rx_data[0] << 8) | rx_data[1]);

Motor6020[index].speed = ((rx_data[2] << 8) | rx_data[3]);

Motor6020[index].current = ((rx_data[4] << 8) | rx_data[5]);

Motor6020[index].temperature = rx_data[6];

Motor6020[index].really_angle= Motor6020[index].angle/8192.0f*360.0f;

}

}

float PID_Calc(PID_HandleTypeDef *pid, float feedback, float reference)

{

float error = reference - feedback;

float p_out = pid->kp * error;

pid->integral += pid->ki * error;

pid->integral = constrain(pid->integral, pid->min_out, pid->max_out);

float i_out = pid->integral;

float d_out = pid->kd * (error - pid->last_error);

pid->last_error = error;

float output = p_out + i_out + d_out;

output = constrain(output, pid->min_out, pid->max_out);

return output;

}PID的P调节太小的话会出现各种奇怪的问题

大疆GM6002电机单环位置环PID

GM6020电机单环速度环PID

返回去的`DATA[2] << 8|data[3] 范围在上位机上面设置,我们设置为最为 -300-300

cpp

typedef struct

{

float kp; // 比例系数

float ki; // 积分系数

float kd; // 微分系数

float integral; // 积分项

float err[2];

float min_out; // 输出最小值

float max_out; // 输出最大值

float p_out;

float i_out;

float d_out;

float last_error;

float out;

float taeget_value;

float feedback_value; //测量值

} PID_HandleTypeDef;

typedef struct

{

int16_t speed;

uint16_t angle;

uint8_t temperature;

int16_t current;

int16_t really_angle;

} Motor6020rx;

Motor6020rx Motor6020[4];

PID_HandleTypeDef pid_w1 = {.kp=24.0f, .ki=10.0f, .kd=19.0f,.min_out=-30000, .max_out=30000};

void DomainTASKFuc(void const * argument)

{

static int16_t pid_output[4] = {0}; // PID输出(电机电流指令)

uint16_t num=0;

uint8_t key=0;

for(;;)

{

key=key_scan(0);

if(key==KEY1_PRES){

num+=100.0f;

if(num>300) num=0;

}

pid_output[0] = PID_Calc(&pid_w1, Motor6020[0].speed, num); // 电机1位置环PID(目

set_motor_voltage(0,

pid_output[0],

pid_output[1],

pid_output[2],

pid_output[3]); // 设置0号CAN通道电机电压

vTaskDelayUntil(&xLastWakeTime, 5); // 任务周期5ms

}

}

void HAL_CAN_RxFifo0MsgPendingCallback(CAN_HandleTypeDef *hcan)

{

CAN_RxHeaderTypeDef rx_header;

uint8_t rx_data[8];

if(hcan->Instance == CAN1)

{

HAL_CAN_GetRxMessage(hcan, CAN_RX_FIFO0, &rx_header, rx_data); //receive can data

}

//标识符:0x204+驱动器 ID

if ((rx_header.StdId >= FEEDBACK_ID_BASE)

&& (rx_header.StdId < FEEDBACK_ID_BASE + MOTOR_MAX_NUM)) // judge the can id

{

// can_cnt ++;

uint8_t index = rx_header.StdId - FEEDBACK_ID_BASE; // get motor index by can_id

Motor6020[index].angle = ((rx_data[0] << 8) | rx_data[1]);

Motor6020[index].speed = ((rx_data[2] << 8) | rx_data[3]);

Motor6020[index].current = ((rx_data[4] << 8) | rx_data[5]);

Motor6020[index].temperature = rx_data[6];

}

}

float PID_Calc(PID_HandleTypeDef *pid, float feedback, float reference)

{

float error = reference - feedback;

float p_out = pid->kp * error;

pid->integral += pid->ki * error;

pid->integral = constrain(pid->integral, pid->min_out, pid->max_out);

float i_out = pid->integral;

float d_out = pid->kd * (error - pid->last_error);

pid->last_error = error;

float output = p_out + i_out + d_out;

output = constrain(output, pid->min_out, pid->max_out);

return output;

}

float constrain(float amt, float low, float high) {

return (amt < low) ? low : (amt > high) ? high : amt;

}大疆GM6002电机单环速度环PID

GM6020电机串级PID

目标位置(num) → 位置环PID → 期望速度 → 速度环PID → 电流指令 → GM6020电机

cpp

typedef struct

{

float kp; // 比例系数

float ki; // 积分系数

float kd; // 微分系数

float integral; // 积分项

float err[2];

float min_out; // 输出最小值

float max_out; // 输出最大值

float p_out;

float i_out;

float d_out;

float last_error;

float out;

float taeget_value;

float feedback_value; //测量值

} PID_HandleTypeDef;

typedef struct

{

int16_t speed;

uint16_t angle;

uint8_t temperature;

int16_t current;

int16_t really_angle;

} Motor6020rx;

Motor6020rx Motor6020[4];

PID_HandleTypeDef pid_Speed1= {.kp=24, .ki=10, .kd=19, .integral=0,.last_error=0,.min_out=-30000, .max_out=30000};

PID_HandleTypeDef pid_w1 = {.kp=0.17, .ki=0.0f, .kd=0.15, .integral=0,.last_error=0,.min_out=-8192, .max_out=8192};

void DomainTASKFuc(void const * argument)

{

static int16_t pid_output[4] = {0}; // PID输出(电机电流指令)

static int16_t pidSpeed_output[4] = {0};

uint16_t num=1024;

uint8_t key=0;

for(;;)

{

key=key_scan(0);

if(key==KEY1_PRES){

num+=1024;

if(num>8192) num=1024;

}

pid_output[0] = PID_Calc(&pid_w1, Motor6020[0].angle, num); //位置环--外环

pidSpeed_output[0]=PID_Calc(&pid_Speed1,Motor6020[0].speed,pid_output[0]); //速度环--内环

set_motor_voltage(0,

pidSpeed_output[0],

pid_output[1],

pid_output[2],

pid_output[3]); // 设置0号CAN通道电机电压

vTaskDelayUntil(&xLastWakeTime, 5); // 任务周期5ms

}

}

void HAL_CAN_RxFifo0MsgPendingCallback(CAN_HandleTypeDef *hcan)

{

CAN_RxHeaderTypeDef rx_header;

uint8_t rx_data[8];

if(hcan->Instance == CAN1)

{

HAL_CAN_GetRxMessage(hcan, CAN_RX_FIFO0, &rx_header, rx_data); //receive can data

}

//标识符:0x204+驱动器 ID

if ((rx_header.StdId >= FEEDBACK_ID_BASE)

&& (rx_header.StdId < FEEDBACK_ID_BASE + MOTOR_MAX_NUM)) // judge the can id

{

// can_cnt ++;

uint8_t index = rx_header.StdId - FEEDBACK_ID_BASE; // get motor index by can_id

Motor6020[index].angle = ((rx_data[0] << 8) | rx_data[1]);

Motor6020[index].speed = ((rx_data[2] << 8) | rx_data[3]);

Motor6020[index].current = ((rx_data[4] << 8) | rx_data[5]);

Motor6020[index].temperature = rx_data[6];

}

}

float PID_Calc(PID_HandleTypeDef *pid, float feedback, float reference)

{

float error = reference - feedback;

float p_out = pid->kp * error;

pid->integral += pid->ki * error;

pid->integral = constrain(pid->integral, pid->min_out, pid->max_out);

float i_out = pid->integral;

float d_out = pid->kd * (error - pid->last_error);

pid->last_error = error;

float output = p_out + i_out + d_out;

output = constrain(output, pid->min_out, pid->max_out);

return output;

}

float constrain(float amt, float low, float high) {

return (amt < low) ? low : (amt > high) ? high : amt;

}PID给的异常的话,会导致电机的结果出现奇怪的问题

GM6002电机串级PID内环(速度环)外环(位置环)