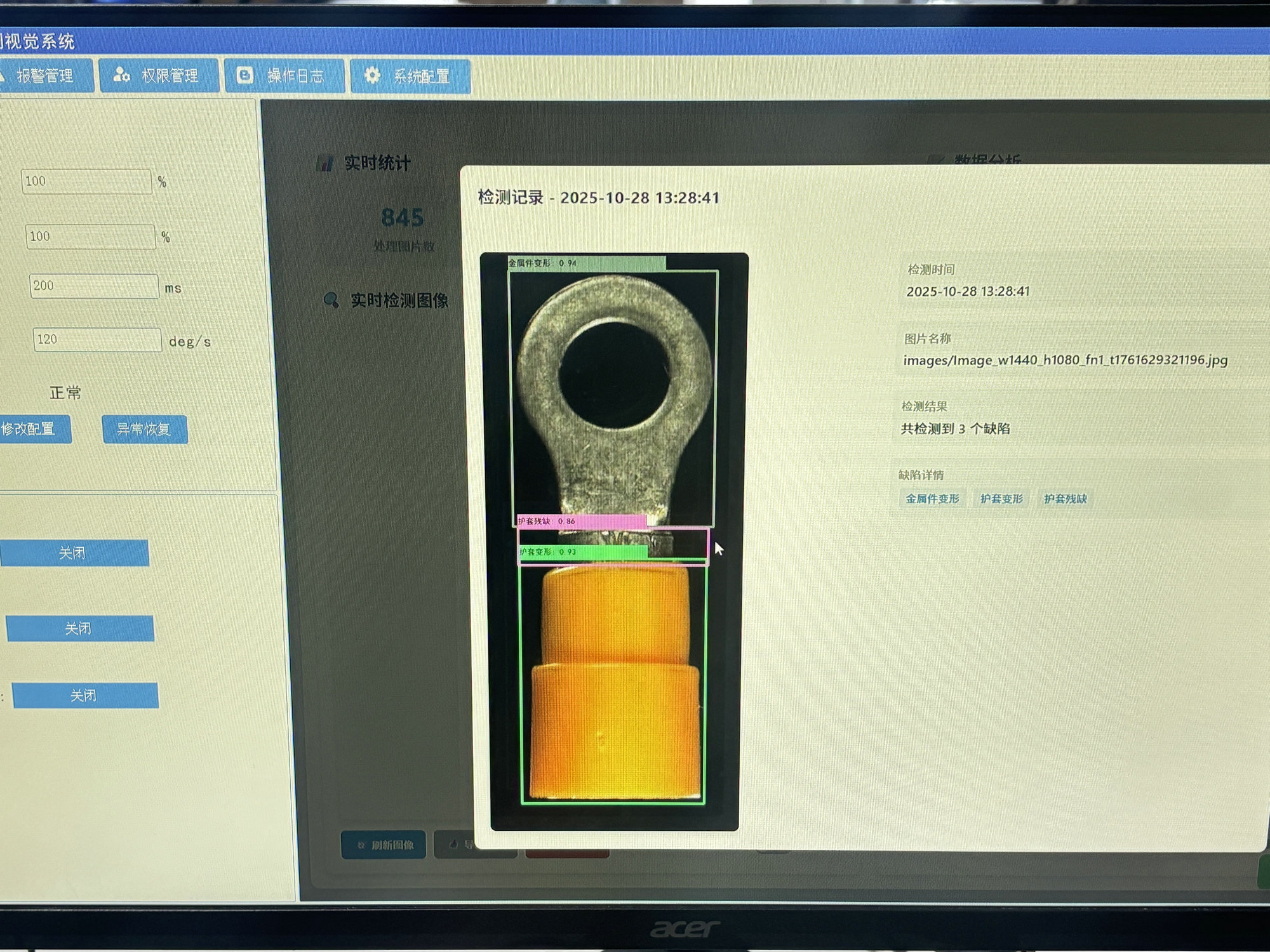

金属复杂表面缺陷检测技术中的视觉检测系统。这类系统广泛应用于制造业质量控制,特别是在金属加工行业(如钢铁、铝材、汽车零部件等)。以下是关键组成部分和技术要点:

1. 系统组成

1.1 硬件部分

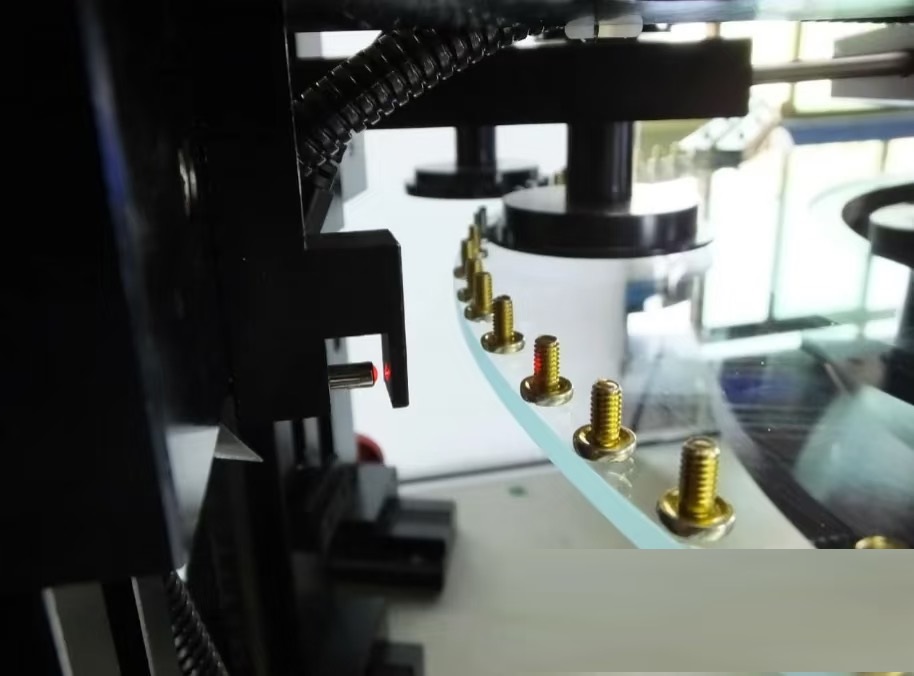

- 工业相机:通常选用高分辨率、高帧率的CCD或CMOS相机,如线阵相机(适用于高速流水线)或面阵相机(适用于复杂曲面)。

- 光源系统:采用定制化照明方案(如环形光源、同轴光源、背光光源),确保缺陷(如划痕、凹坑、氧化斑)与背景形成高对比度。

- 光学镜头:选择远心镜头减少透视畸变,或使用变焦镜头适应不同尺寸的工件。

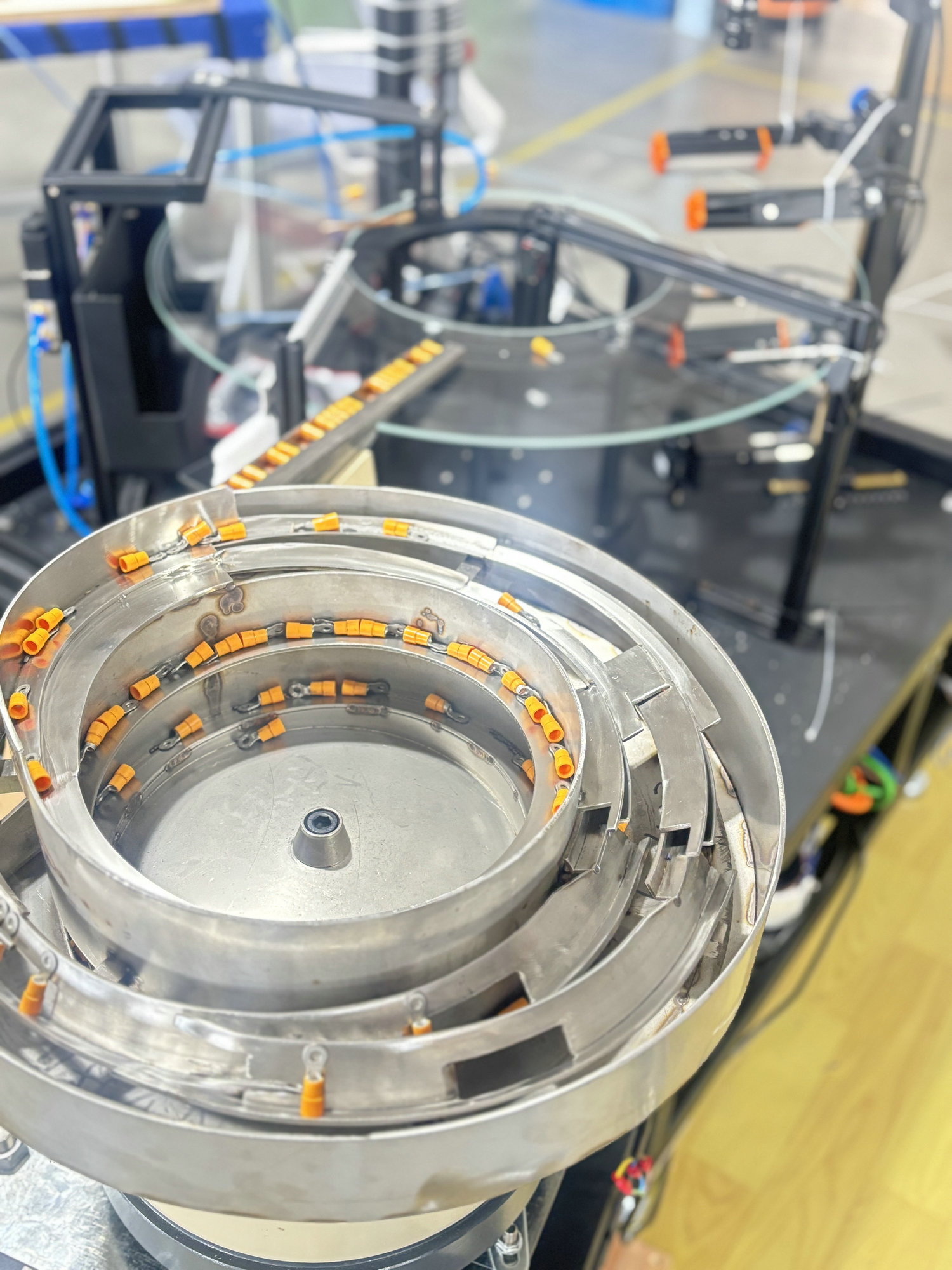

- 运动控制单元:通过伺服电机或传送带控制工件运动,实现全覆盖扫描。

1.2 软件部分

-

图像采集模块:实时捕获并传输图像数据。

-

预处理算法 :包括去噪、增强、几何校正等,例如:

- 中值滤波:g(x,y) = \\text{median}{f(x-i,y-j)}_{(i,j)\\in W}

- 直方图均衡化:s_k = \\sum_{j=0}\^{k} \\frac{n_j}{N}

-

缺陷检测算法 :基于传统方法或深度学习:

缺陷检测算法 :基于传统方法或深度学习:-

传统方法:边缘检测(如Canny算子)、阈值分割(T = f(\\text{histogram}))、纹理分析(GLCM特征)。

-

深度学习方法 :采用CNN(卷积神经网络)或YOLO等模型,例如:

model = Sequential() model.add(Conv2D(32, (3,3), activation='relu', input_shape=(256,256,3))) model.add(MaxPooling2D((2,2))) model.add(Flatten()) model.add(Dense(128, activation='relu')) model.add(Dense(1, activation='sigmoid')) # 缺陷分类输出

-

-

决策模块:根据缺陷特征(大小、位置、类型)判定合格/不合格,并生成检测报告。

2. 关键技术挑战

2.1 复杂表面处理

金属表面可能存在反光、油污或氧化层,需通过以下方式解决:

- 多光谱成像:利用不同波段(如近红外)穿透表面干扰。

- 偏振滤光:减少镜面反射的影响,公式描述为: $$I_{\text{out}} = I_{\text{in}} \cdot \cos^2(\theta)$$ 其中\\theta为偏振角度。

2.2 微小缺陷检测

对亚毫米级缺陷(如微裂纹),需结合:

- 超分辨率重建:通过插值或GAN网络提升图像细节。

- 图像融合:将多角度拍摄的图像合成全景图,增强缺陷可见性。

3. 应用案例

- 钢板表面检测:识别轧制过程中的划痕、辊印,检测精度达99.5%。

- 汽车轮毂检测:通过3D视觉系统重建曲面,定位气孔、砂眼等铸造缺陷。

- 在线实时检测:系统响应时间<100ms,适应流水线速度≥2m/s。

4. 发展趋势

- 多模态融合:结合X射线、超声波等非光学手段,提升内部缺陷检出率。

- 嵌入式部署:将算法移植到FPGA或边缘计算设备,降低云端依赖。

- 自适应学习:利用增量学习技术,使系统持续适应新出现的缺陷模式。

该技术显著降低了人工质检成本,同时提高了生产效率和产品一致性。实际部署时需根据具体场景(如金属类型、缺陷特性)优化硬件配置与算法参数。