在手机制造这行,中框侧孔的检测一直是个老大难。传统影像仪在面对中框时,有三个"硬伤"迈不过去:

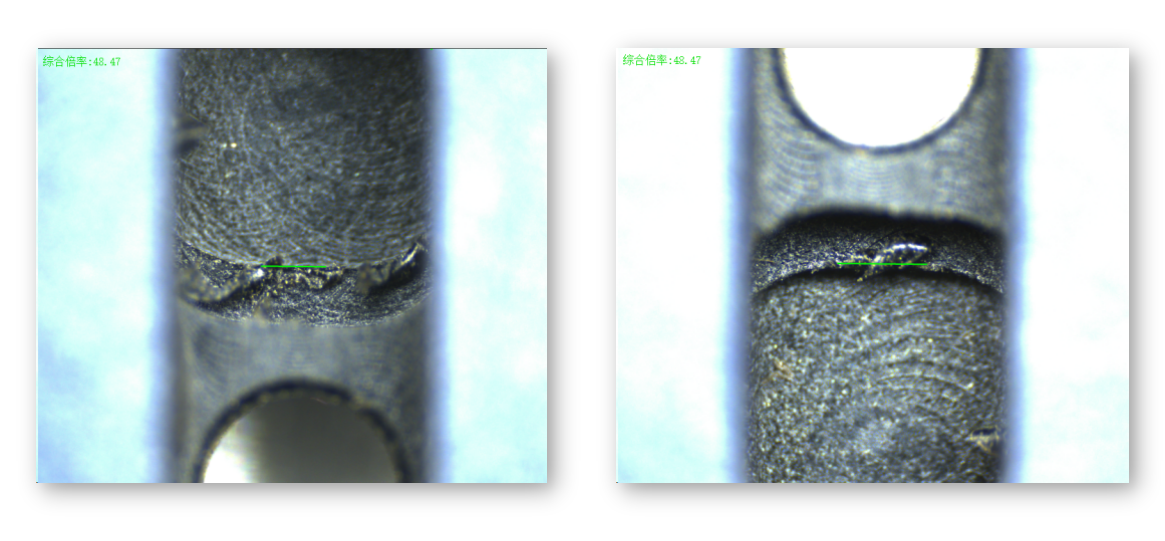

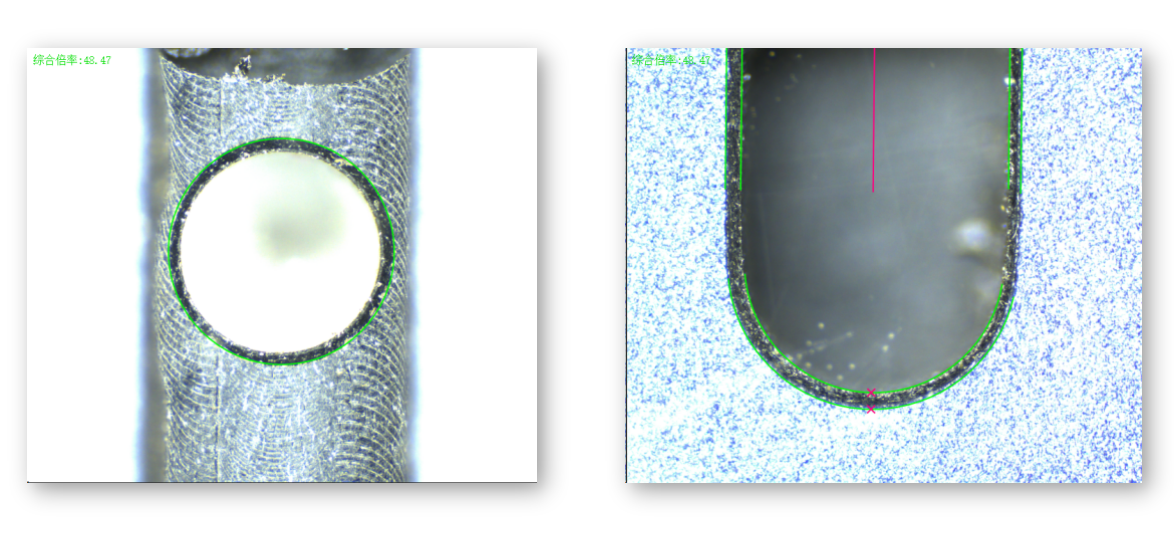

首先是"毛刺"误判。CNC 加工后的侧孔边缘往往很不规则,稍带一点毛刺或披锋,传统算法依靠像素灰度找边界,很容易把毛刺当成边缘抓取 。机器一误判,还得人工来修数据,效率反而更低 。

其次是成像环境太复杂。金属倒角反光强烈,黑色塑胶件又黑成一团,这种高反光或低对比度的场景,让传统镜头下的边界变得模糊不清 。

最麻烦的还有批次差异。来料批次一换,或者加工机台变了,成像特征可能就跟着变 。用传统算法,换一批料就得重新调程序,这对追求快节奏的产线来说,成本太高了。

标题换个思路:用 AI 深度学习重构检测逻辑

针对这些让工程师头疼的问题,Novator 系列 AI 影像仪和传统设备最大的区别在于软件。它搭载的VisionX AI系统 ,不再依赖死板的固定阈值,而是像人脑一样具备认知能力。在现场,我们只需要花 2-3 分钟对目标进行标定训练 ,AI 模型就能学会区分什么是"真边界",什么是"毛刺干扰"。

实测效果非常直观:

不管是金属反光,还是边缘极其不规则的毛刺,AI 都能直接过滤掉背景噪声,稳稳地抓取到真实轮廓 。哪怕不同批次的样品成像有差异,它也能自适应识别。

1.复杂结构毛刺干扰---AI提取效果

2.金属反光与塑胶边界不清---AI提取效果

标题 数据不会撒谎:从半自动到真智能

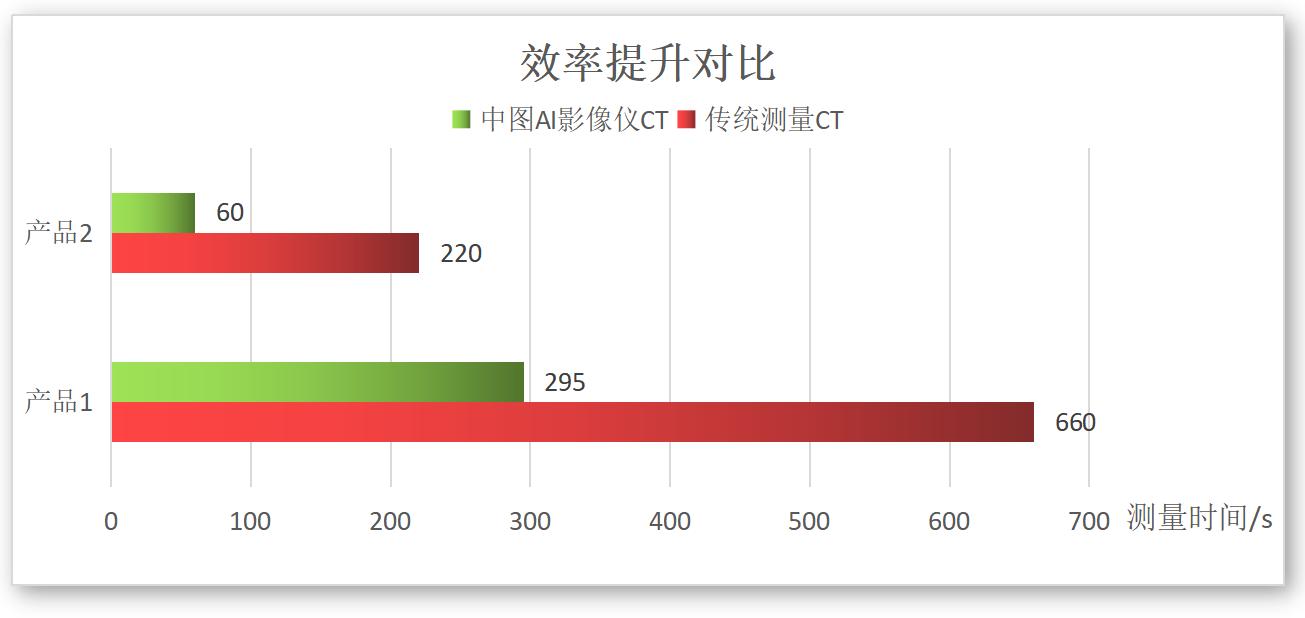

技术好不好,产线数据说了算。在某手机中框制造企业的实际导入案例中,AI影像仪交出的答卷是这样的:

1.效率翻倍:以前测一个件大概需要 660 秒,现在用 Novator 只需要295 秒左右,效率实打实提升了3-5 倍。

2.不仅快,还稳:连续多天的测试数据显示,产线自动化率稳定在95% 以上。这意味着,哪怕是无人值守,机器也能稳定运行,不再需要人盯着看。

3.消除人为误差:50次重复性测试的曲线非常平稳,彻底解决了人工测量手法不同带来的数据波动 。

为了更直观地展示AI技术的引入带来的改变,我们对比了传统测量方式与AI影像仪在实际产线上的表现:

标题好的算法,得配工业级的身板

当然,光有聪明的 AI 大脑还不够,身体也得跟上。Novator 系列在硬件上完全是按照"重工业"标准打造的:

1.底盘够稳:主体用了精密大理石机台 ,配合全闭环伺服控制,X/Y 轴的测量精度能达到 1.4+L/250 μm (Novator 332) 。

2.飞拍技术:支持Fly-on-the-fly 飞拍模式,机器一边走一边拍,不用走走停停,这也是效率提升的关键 。

3.一机多用:除了看平面尺寸,它还能选配激光探头,不管是高度还是平面度,2.5D 和 3D 尺寸一次性都能测完 。

最后,检测设备正在经历从"看得见"到"看得懂"的进化。 AI 影像仪不仅解决了手机中框的测量难题,目前在新能源、半导体这些行业也已经落地应用 。对于制造企业来说,引入这种具备深度学习能力的设备,或许就是实现产线无人化转型的那个关键支点。