摘要:随着服装制造行业规模不断扩大,生产过程中产生的布料边角料、缝纫线团以及皮革碎料等废弃物数量显著增加。传统人工分拣方式存在效率低、误分率高、劳动强度大等问题,难以满足智能化生产与绿色回收需求。为提高服装厂废料分类效率与可回收资源利用率,本研究设计并实现了一种基于机器视觉的服装厂废料(边角料)分类检测系统。

作者:Bob(原创)

项目概述

随着服装制造行业规模不断扩大,生产过程中会产生大量布料边角料、缝纫线团以及皮革碎料等废弃物。传统人工分拣方式存在分拣效率低、劳动强度大、误分率高等问题,难以满足服装厂对智能化生产和绿色回收的需求。为提高废料分类效率并提升可回收资源利用率,本课题设计并实现了一种基于机器视觉的服装厂废料(边角料)分类检测系统。

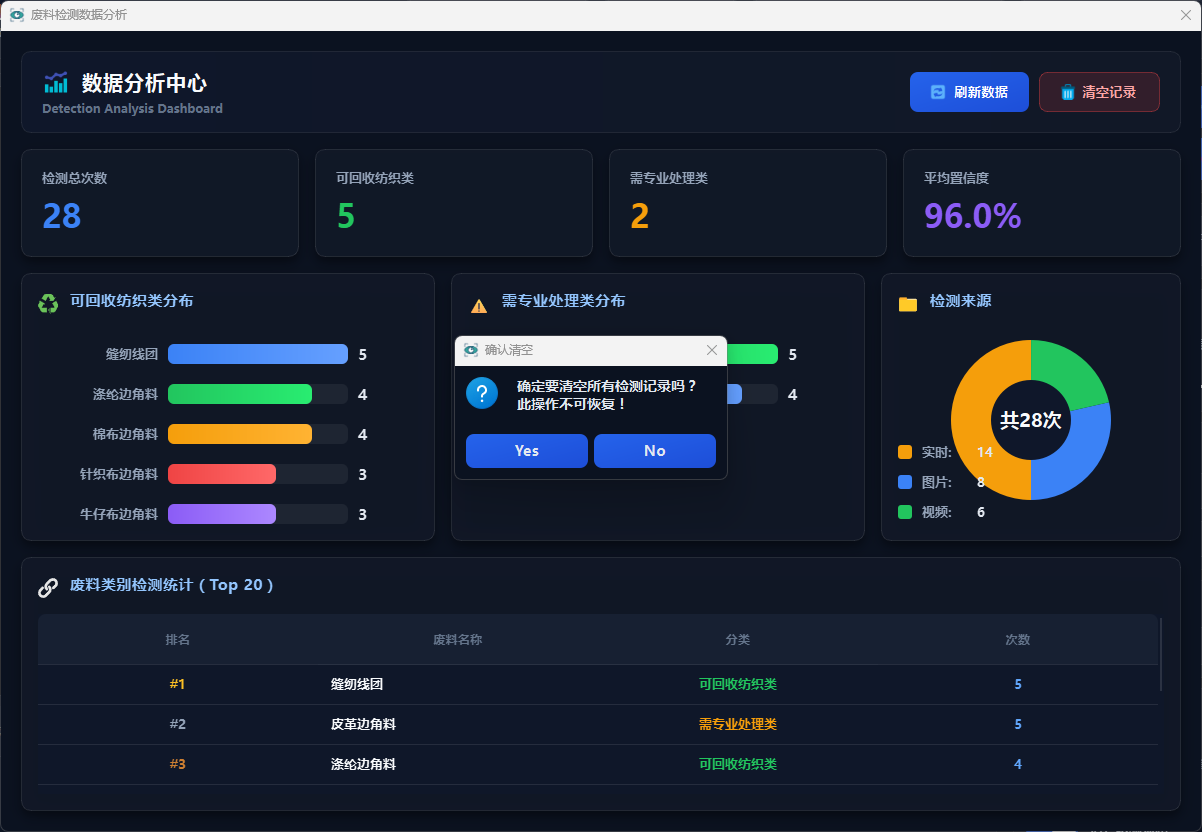

系统采用 USB 摄像头采集废料图像与视频数据,基于 YOLO11 目标检测算法构建废料检测模型,实现对棉布边角料、牛仔布边角料、针织布边角料、皮革碎料、涤纶边角料、缝纫线团及人造皮革碎料等 7 类废料的识别与定位。系统通过 PySide6 开发图形化界面,集成单张检测、视频检测与实时检测等功能模块,并提供置信度阈值与交并比阈值调节、检测结果表格展示、运行状态提示、检测日志保存以及检测图片/视频输出等功能。同时,系统引入 SQLite 数据库对检测记录进行存储,实现检测数据的管理与统计分析。此外,根据废料是否具有回收价值,将检测结果划分为可回收纺织类和需专业处理类,为后续分拣处理提供辅助决策依据。

测试结果表明,该系统能够在复杂背景条件下稳定运行,具备较好的识别准确率与实时性,能够有效提升服装厂废料分类检测效率,具有一定的实际应用价值,可为服装厂废料智能分拣与回收处理提供技术支持。

算法概述

YOLO11是Ultralytics YOLO系列实时目标检测模型的最新迭代版本,在检测精度、推理速度与计算效率等方面均取得了显著提升。该模型在继承以往 YOLO 系列优势的基础上,对网络架构设计与训练策略进行了系统性改进,从而在保证实时性的同时进一步增强了特征表达能力与检测鲁棒性。得益于上述改进,YOLO11 不仅在目标检测任务中表现出色,还能够有效扩展至图像分类、实例分割、目标跟踪及姿态估计等多种计算机视觉任务,展现出良好的通用性与应用潜力。

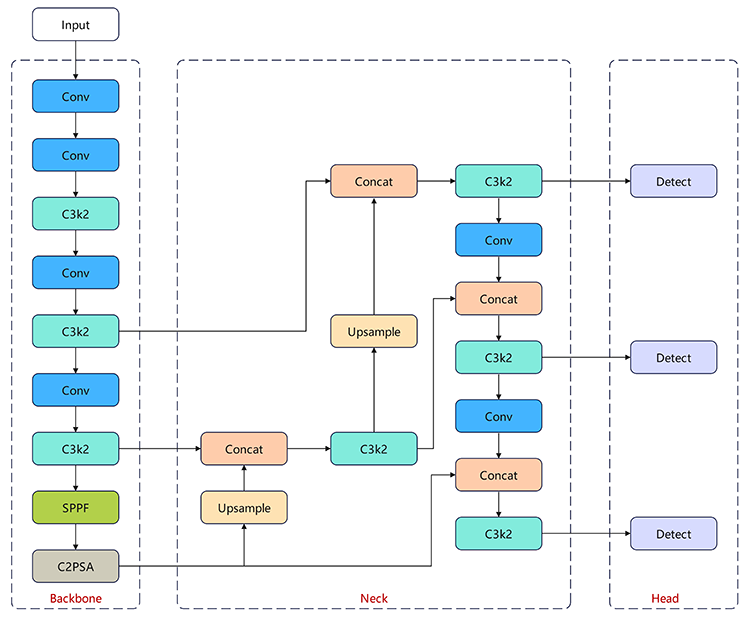

图1 YOLO11 网络结构示意图

图中给出了YOLO11的整体网络结构,模型采用Backbone--Neck--Head的分层设计框架。Backbone负责特征提取,Neck通过多尺度特征融合增强对不同尺寸目标的感知能力,Head在多尺度特征图上进行预测输出,从而提高目标检测的精度与稳定性。

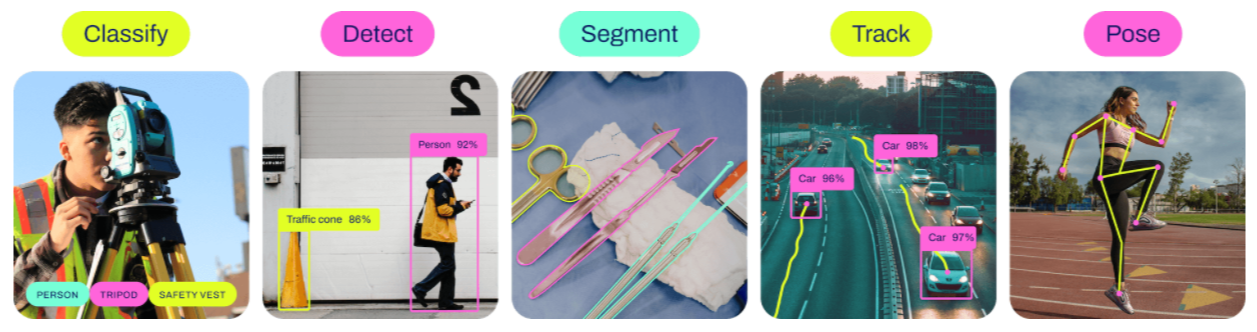

图2 YOLO11支持的多任务视觉能力示意图

图中展示了YOLO11在统一框架下支持的多种计算机视觉任务,包括图像分类、目标检测、实例分割、目标跟踪以及姿态估计。该统一建模方式有效提升了模型的通用性与扩展能力,使 YOLO11 能够适配多样化的计算机视觉应用场景。

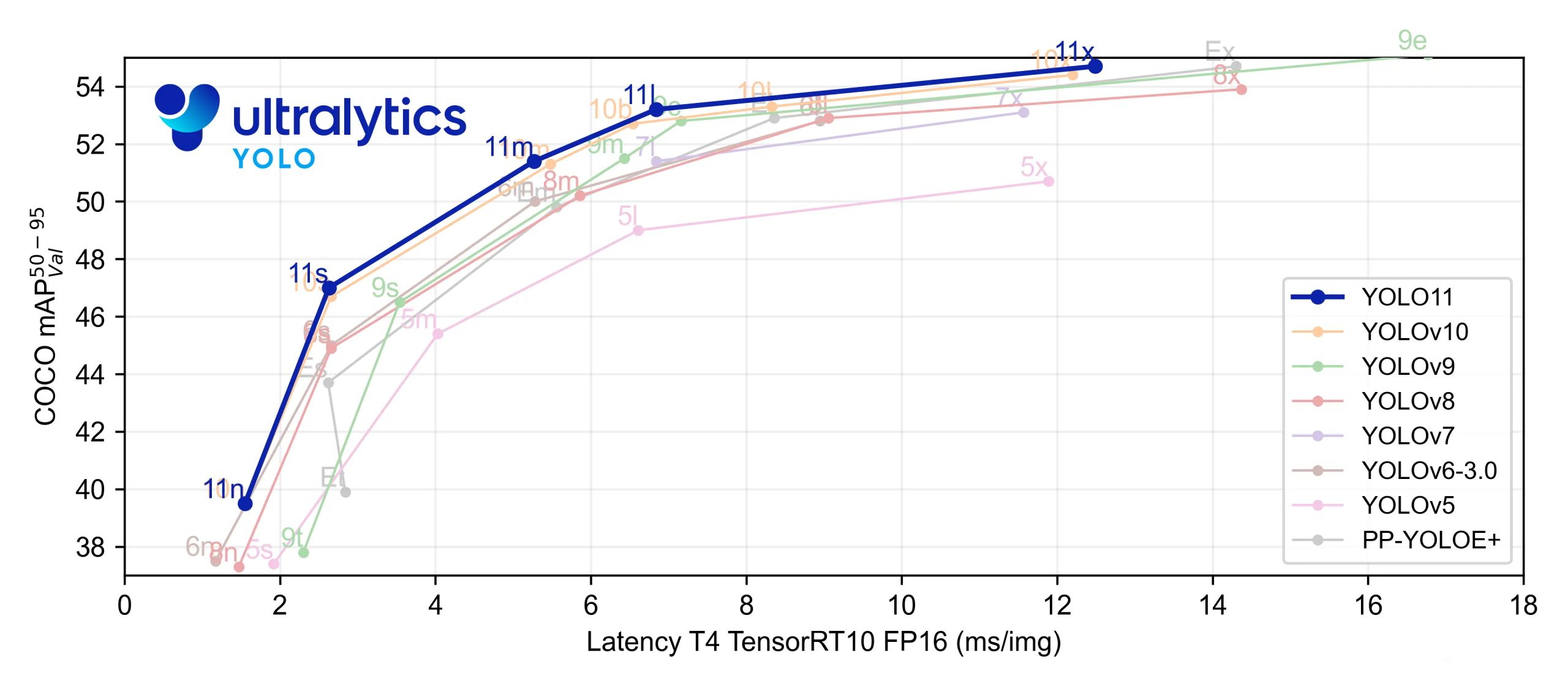

图3 YOLO11与历代YOLO模型的精度--延迟对比图

图中展示了在NVIDIA T4 + TensorRT 10 + FP16推理配置下,不同YOLO系列模型在 COCO val 数据集上的检测精度(mAP50--95)与推理延迟(ms/img)之间的性能权衡关系。实验结果表明,YOLO11在相同或更低推理延迟条件下取得了更高的检测精度,在速度与准确率之间实现了更优的权衡,体现了其在实时目标检测任务中的性能优势。

系统设计

本系统采用 USB 摄像头采集图像数据,结合 YOLO11 目标检测算法实现服装厂废料的实时分类识别,并通过可视化界面与数据库完成检测结果展示与存储管理。

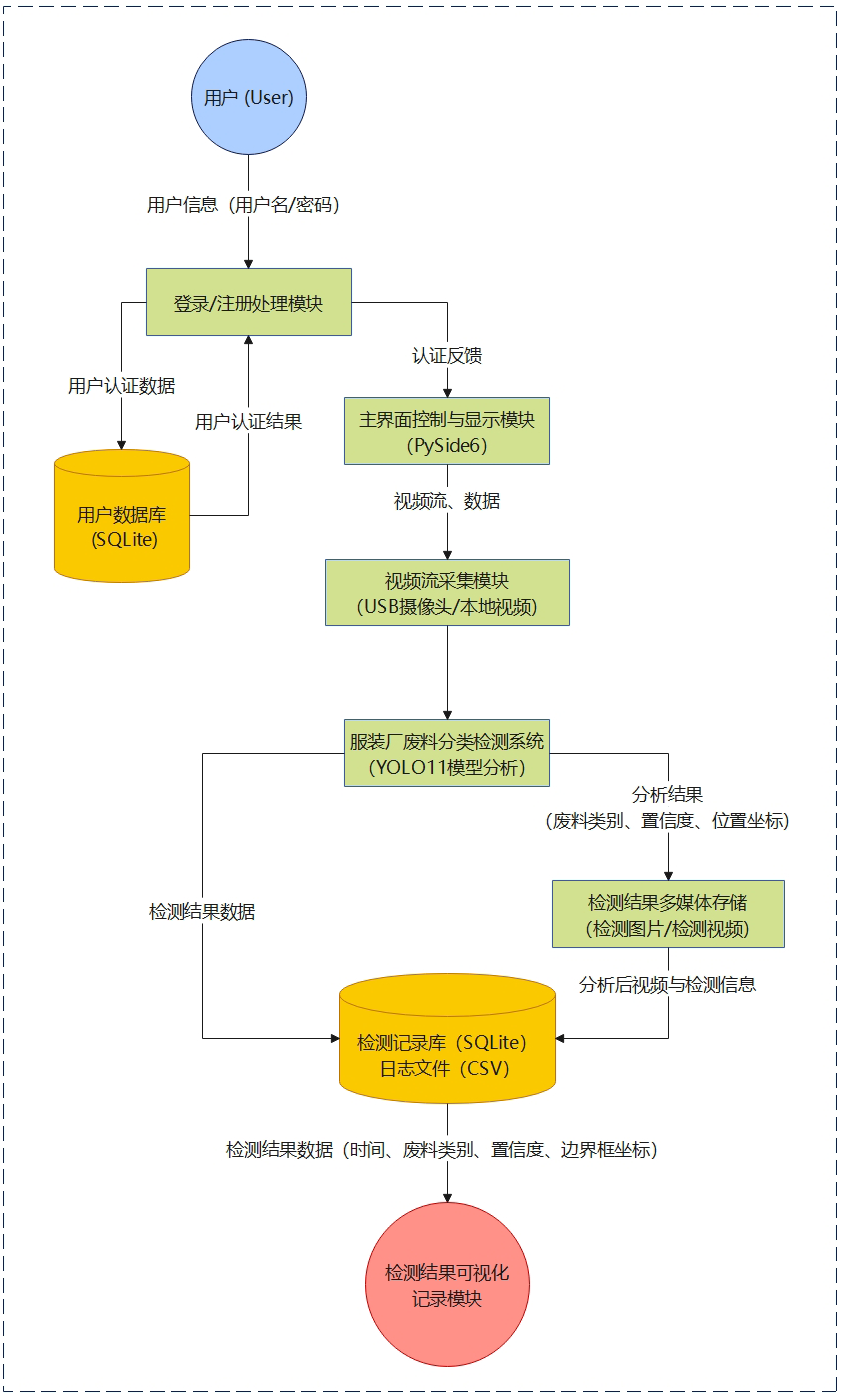

图4 系统总体架构图

图5 数据流图

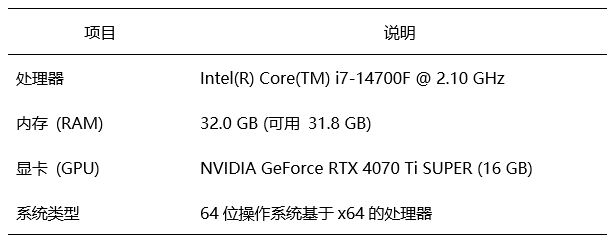

硬件配置

该系统硬件配置如上,如果您的电脑配置低于下述规格,运行速度可能会与本系统的存在差异,请注意。

表1 惠普(HP)暗影精灵10台式整机配置(系统硬件配置)

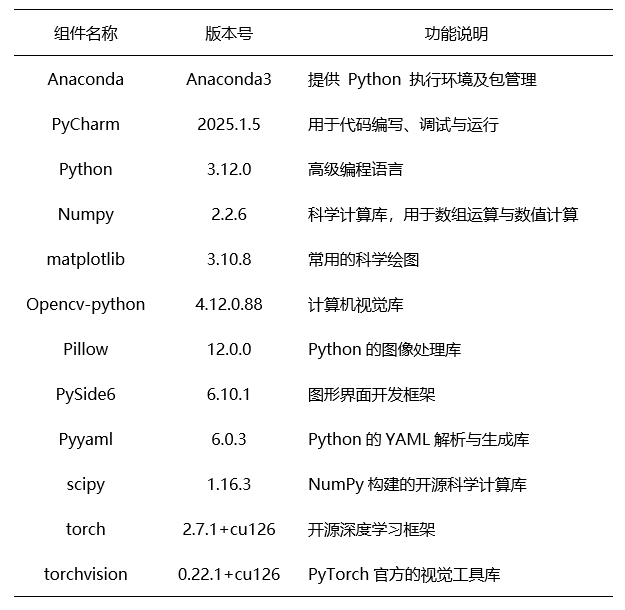

软件环境

对本实验所需的各类软件及工具的基本信息进行了清晰汇总。

表2 系统软件配置(真实运行环境)

数据集构建

1.数据来源

本系统采用自建并具有自主知识产权的服装厂废料(边角料)图像数据集。该数据集围绕服装制造过程中产生的布料边角料、线团以及皮革碎料等废弃物的外观特征进行构建,面向废料智能分类回收、生产现场监测以及分拣决策辅助等实际应用需求,重点服务于废料的类别识别与定位检测两项核心任务。

数据采集主要来源于服装厂生产车间、裁剪台、收集区等真实场景,充分考虑了复杂光照、背景干扰、遮挡重叠、形态变化等因素,以增强数据集对真实环境的适应能力。数据集共涵盖 7 类典型废料目标,分别为:棉布边角料、牛仔布边角料、针织布边角料、皮革边角料、涤纶边角料、缝纫线团以及人造皮革边角料。每一类别均包含数量充足的高质量图像及视频样本,并覆盖不同材质、颜色、尺寸及堆叠状态,保证了样本的代表性与多样性,从而为基于 YOLO11 的废料检测模型训练与性能验证提供可靠的数据支撑。

图6 数据集图片

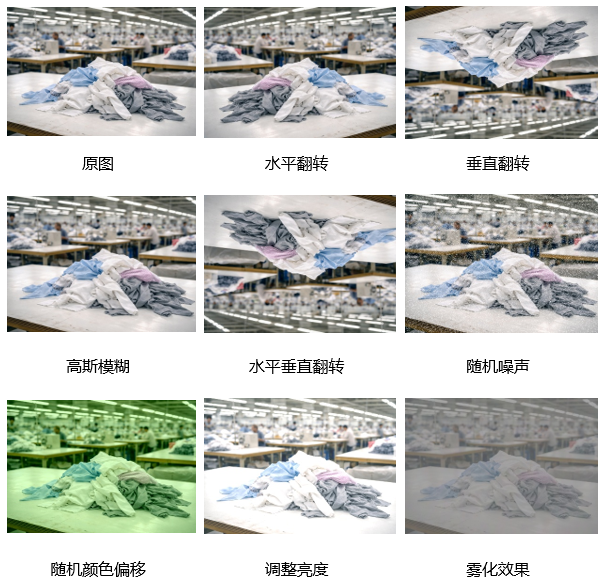

2.数据增强

为提高基于 YOLO11 的服装厂废料(边角料)分类检测系统在复杂生产环境下的泛化能力与鲁棒性,本文在原始废料图像数据集基础上引入多种图像数据增强策略,对训练样本进行扩展与扰动处理。通过对样本实施多样化增强操作,可有效缓解由于废料类别样本量不均衡、材质形态变化明显、拍摄角度与光照条件差异,以及废料堆叠遮挡、背景杂乱等因素导致的模型过拟合问题,从而提升系统在真实车间场景中的检测稳定性与分类识别准确率。

图7 数据集图像增强方法示例

在实现过程中,本文针对服装厂废料目标的成像特点,采用几何变换与图像质量扰动相结合的数据增强策略,以增强模型在多视角、多光照与复杂背景条件下的适应能力。其中,几何变换包括水平翻转、垂直翻转及组合翻转,用于模拟摄像头视角变化与废料摆放方向差异;图像质量扰动包括高斯模糊、随机噪声、雾化(低对比度)、颜色偏移以及亮度调节,用于模拟车间中光照波动、镜头抖动、尘埃干扰以及运动模糊等实际环境因素。

数据增强显著提升了训练样本的多样性,使模型能够学习到更加稳健的废料纹理特征与材质差异信息。实验结果表明,经过数据增强后,模型在各废料类别上的整体检测性能得到提升,有效增强了系统在真实服装生产场景下的适应能力与识别鲁棒性。

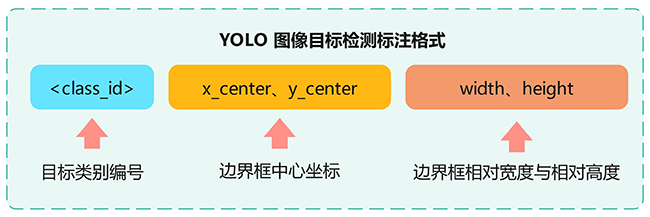

3.标注格式

本研究采用YOLO系列目标检测算法通用的标注格式对数据集进行标注。如图所示,YOLO标注文件以文本形式存储,每行对应一个目标实例,主要包含目标类别编号、边界框中心点的相对坐标以及边界框的相对宽度和高度。所有坐标信息均采用相对于原始图像尺寸的归一化表示,取值范围为0至1,从而减少不同分辨率图像对模型训练的影响,并提高模型在多尺度目标检测任务中的适应性。

图8 YOLO 图像目标检测标注格式示意图

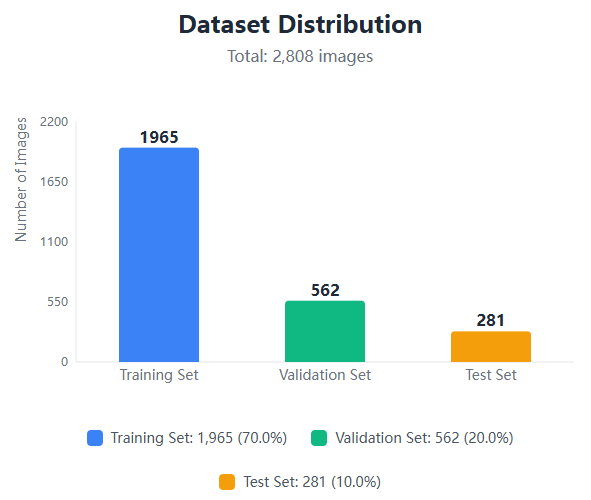

4.数据集划分

为保证模型训练与测试阶段的客观性、稳定性与评估可靠性,本文将服装厂废料(边角料)分类检测数据集划分为训练集、验证集和测试集,比例约为 70% / 20% / 10%。其中训练集 1965 张用于模型学习,验证集 562 张用于超参数调优与过程评估,测试集 281 张用于最终性能验证。划分过程中采用随机划分并尽量保持各类别样本比例一致,同时设置固定随机种子以确保实验可复现。该策略可有效避免数据泄漏,并有助于评估模型在复杂车间背景与废料遮挡条件下的泛化能力,为系统部署提供可靠依据。

图9 数据集在训练、验证和测试集上的分布

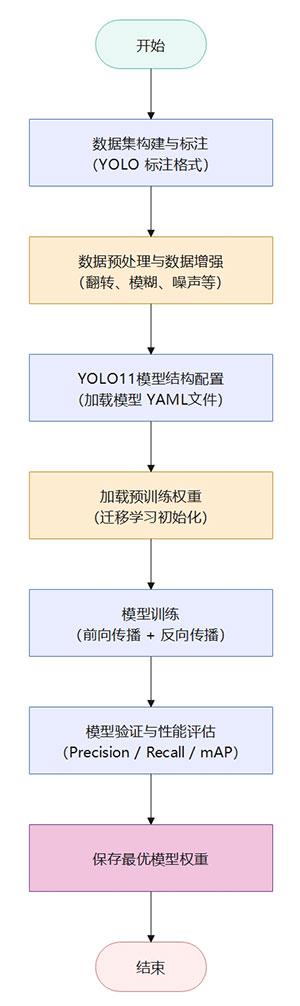

模型训练

模型训练流程如下:首先对服装厂废料(边角料)数据集进行规范标注,并按照 YOLO 标准格式生成对应的标签文件;随后对样本进行尺寸归一化处理,并引入数据增强策略,以提升模型在复杂车间环境、不同光照条件以及废料堆叠遮挡等情况下的鲁棒性。在此基础上构建 YOLO11 目标检测模型,并加载预训练权重进行迁移学习。训练过程中通过前向传播与反向传播不断优化网络参数,同时在验证集上进行性能评估与超参数调优,最终保存指标表现最优的模型权重文件(best.pt),用于服装厂废料分类检测系统的部署与实际应用。

图10 模型训练流程图

运行:train_v11.py

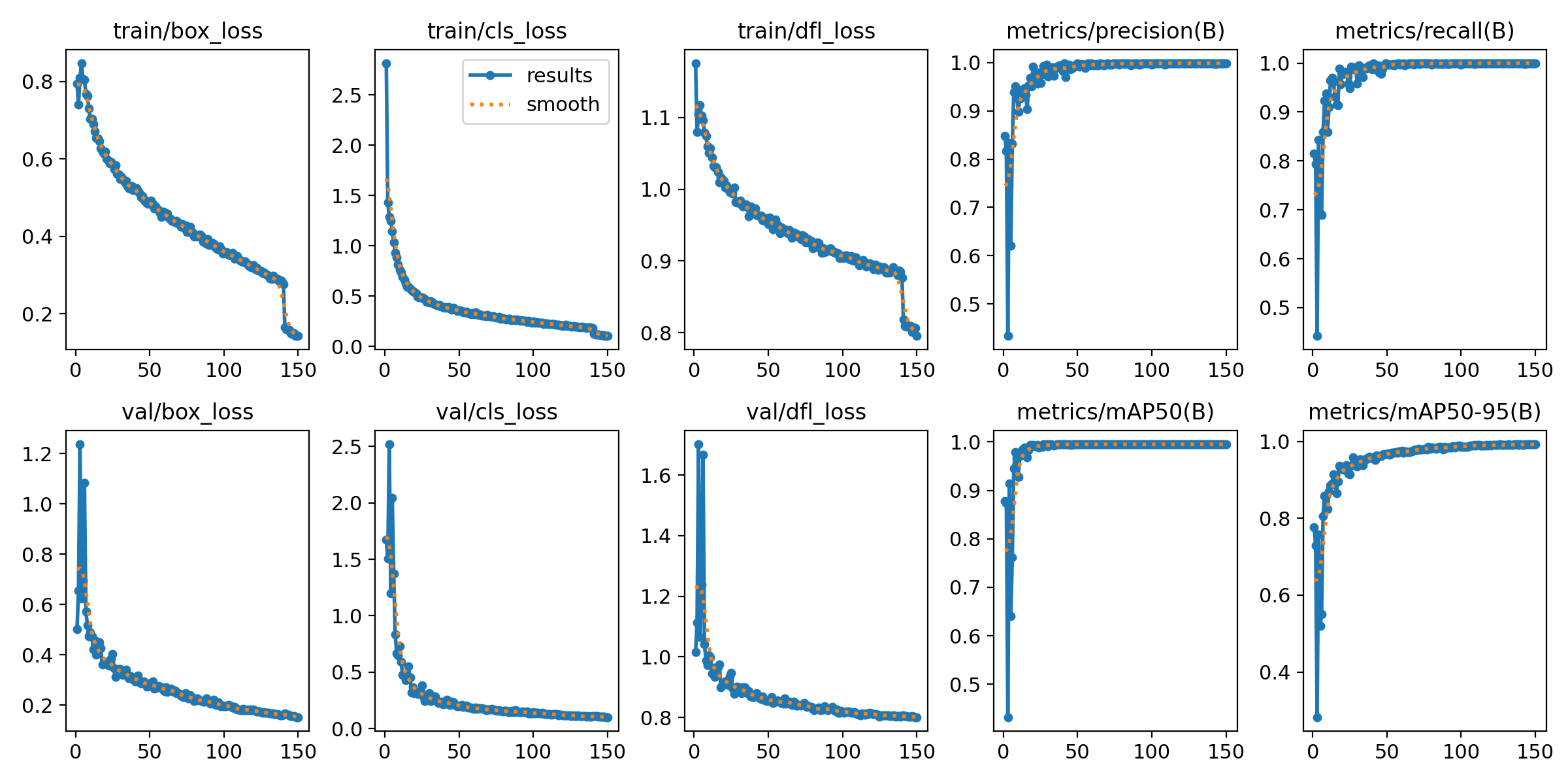

1.模型训练过程分析

图11 YOLOv11 模型训练与验证损失函数变化曲线

从训练曲线可见,YOLO11 模型的训练与验证损失持续下降并趋于稳定,Precision、Recall 以及 mAP(mAP50≈1.0,mAP50-95≈0.98)快速提升并收敛,表明模型已充分收敛且检测性能良好。

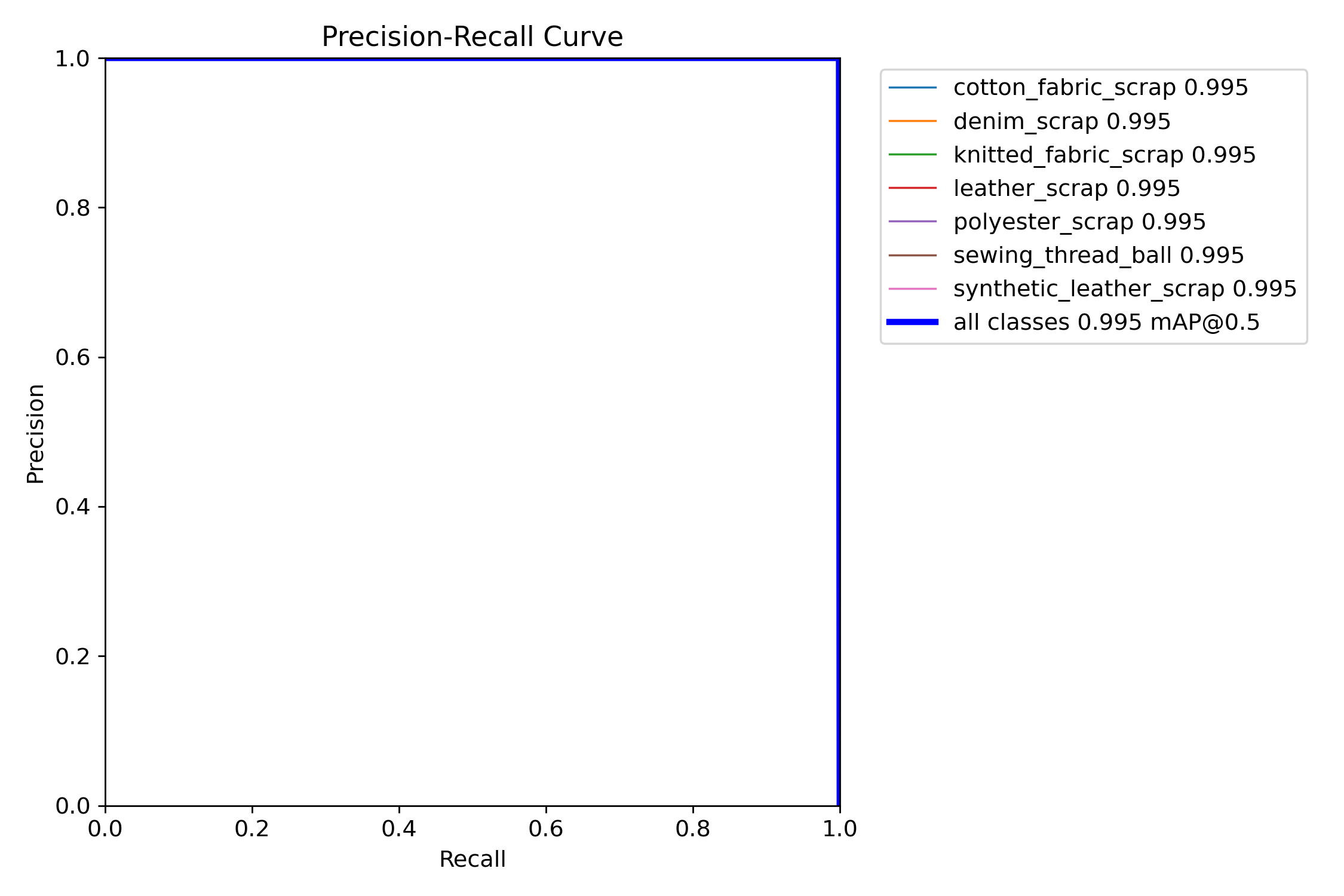

2.检测性能曲线分析

图12 Precision--Recall 曲线(PR 曲线)

该 PR 曲线整体贴近右上角,各类别 AP 均约为 0.995、总体 mAP@0.5 达 0.995,说明模型在废料分类检测中同时具备极高的精确率与召回率、误检漏检极少。

3.分类与识别效果分析

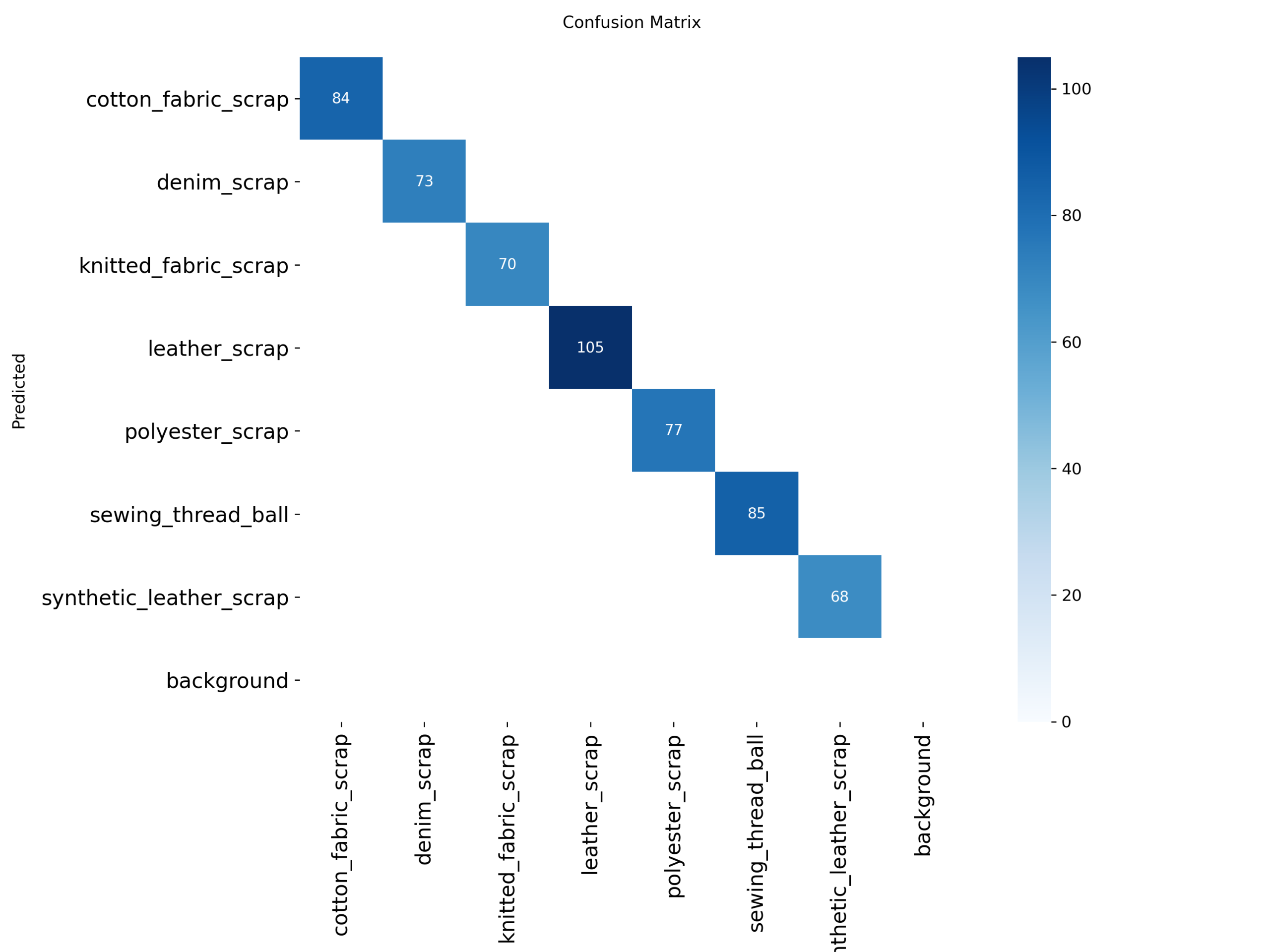

图13 混淆矩阵

该混淆矩阵几乎全部集中在对角线上、非对角元素接近为零,说明模型对 7 类废料的分类区分能力很强,误分类极少、整体识别准确性较高。

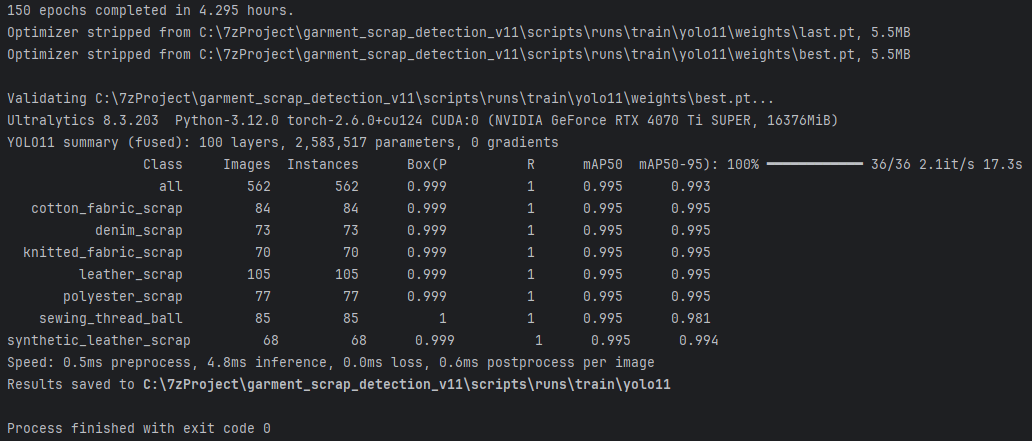

4.最终性能结果汇总

图14 YOLOv11 模型训练完成后的性能评估结果

训练 150 个 epoch 后模型在验证集上表现优异,整体 Precision=0.999、Recall=1.000、mAP@0.5=0.995、mAP@0.5:0.95=0.993,且单张推理约 4.8ms,满足高精度与实时性要求。

模型推理

模型推理阶段通过加载训练得到的最优模型权重,对输入图像进行前向推理,输出目标的类别、置信度及位置信息,并经非极大值抑制筛选后生成最终检测结果,实现对异常行为检测。

运行:imgTest.py

图15 检测结果示意图

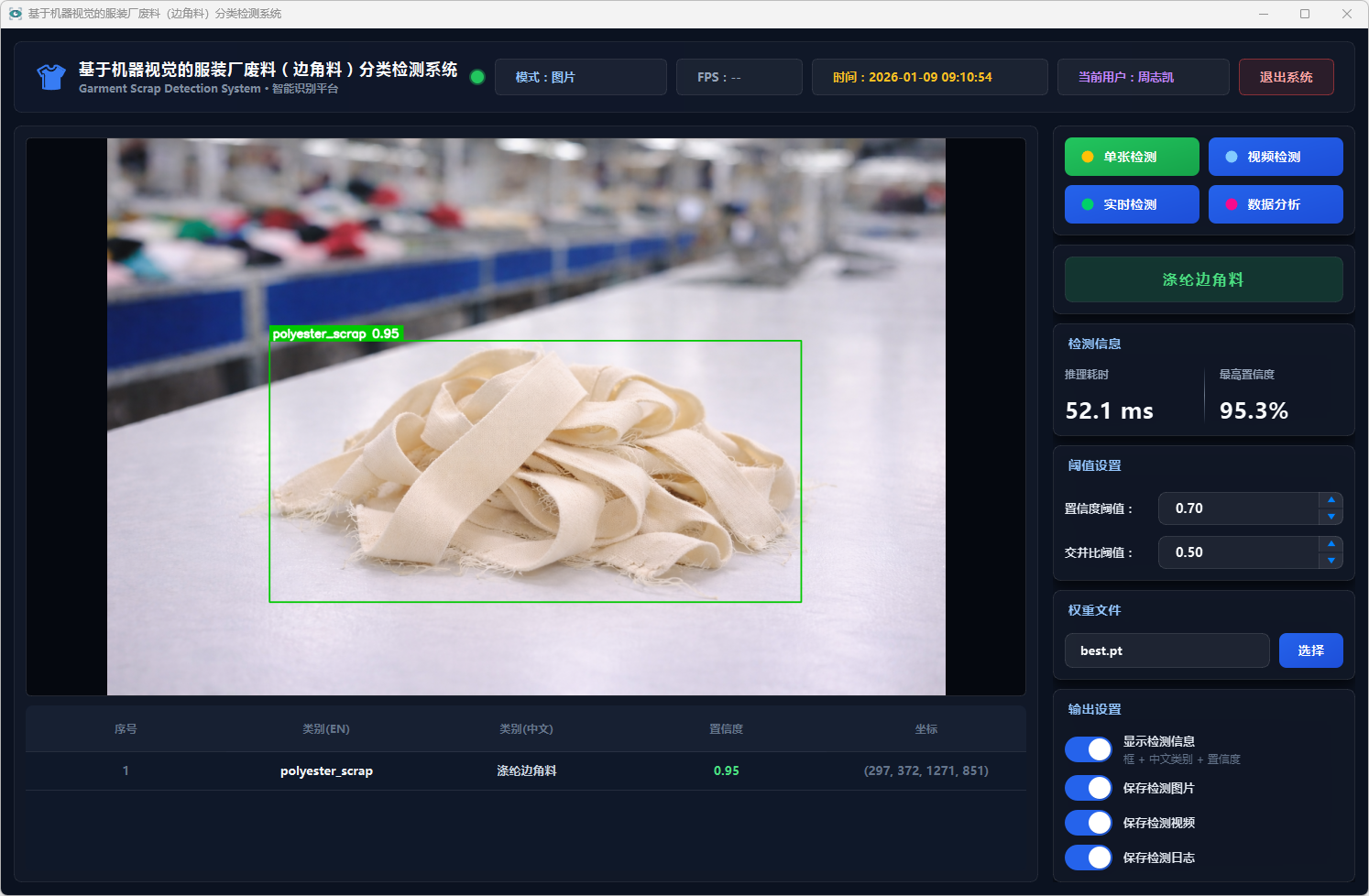

在指定测试图片上运行 best.pt 模型后成功检测到 1 个 polyester_scrap(涤纶边角料),输入尺寸为 448×640,单张图像推理耗时约 148.2ms(含预处理 11.8ms、后处理 254.6ms)。

运行展示

登录和注册

图16 登录注册主界面

图17 登录成功界面

系统运行

图18 系统主界面

图19 单张检测:涤纶边角面

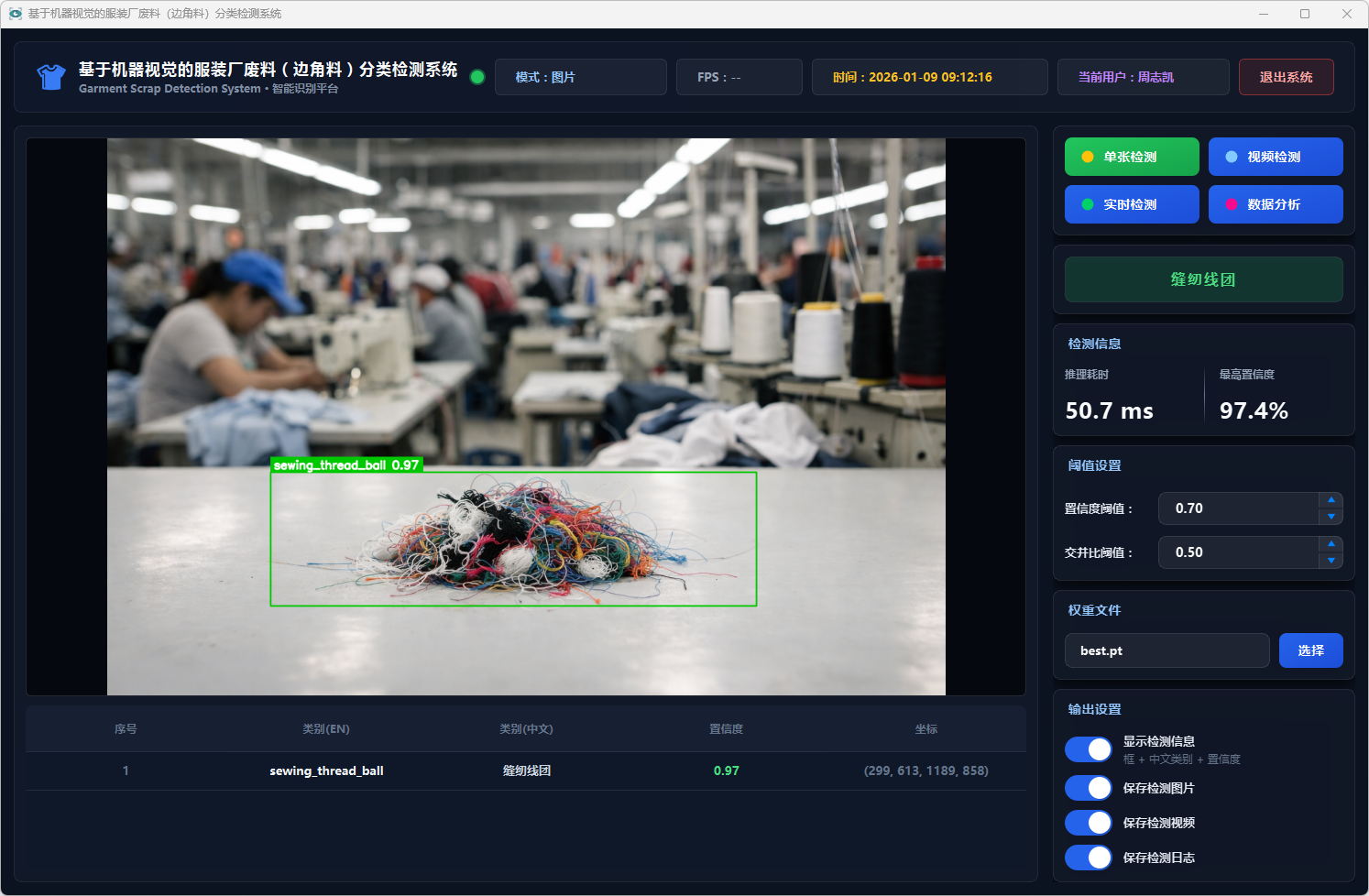

图20 单张检测:缝纫线团面

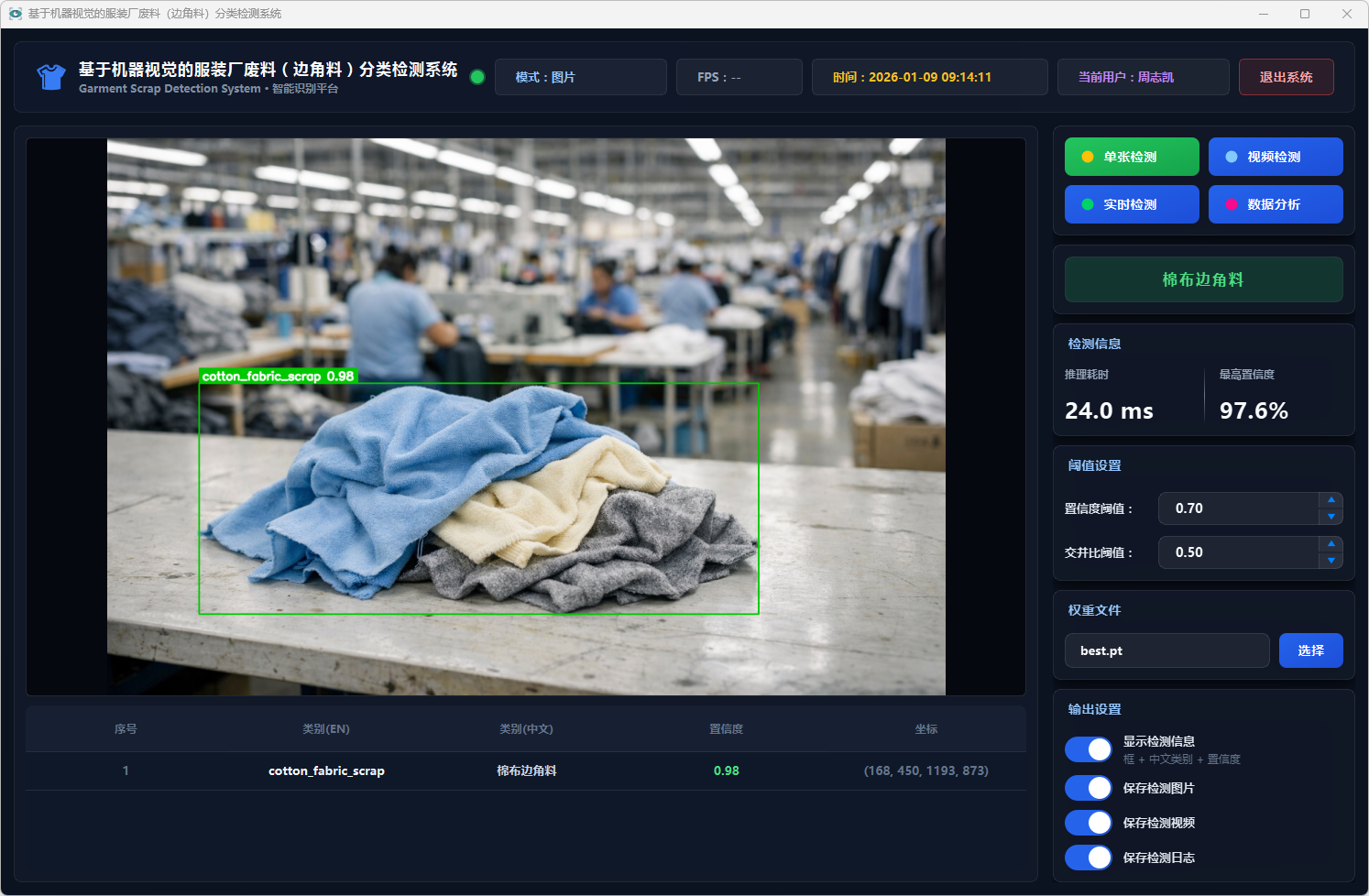

图21 单张检测:棉布边角

图22 单张检测:牛仔布边角料

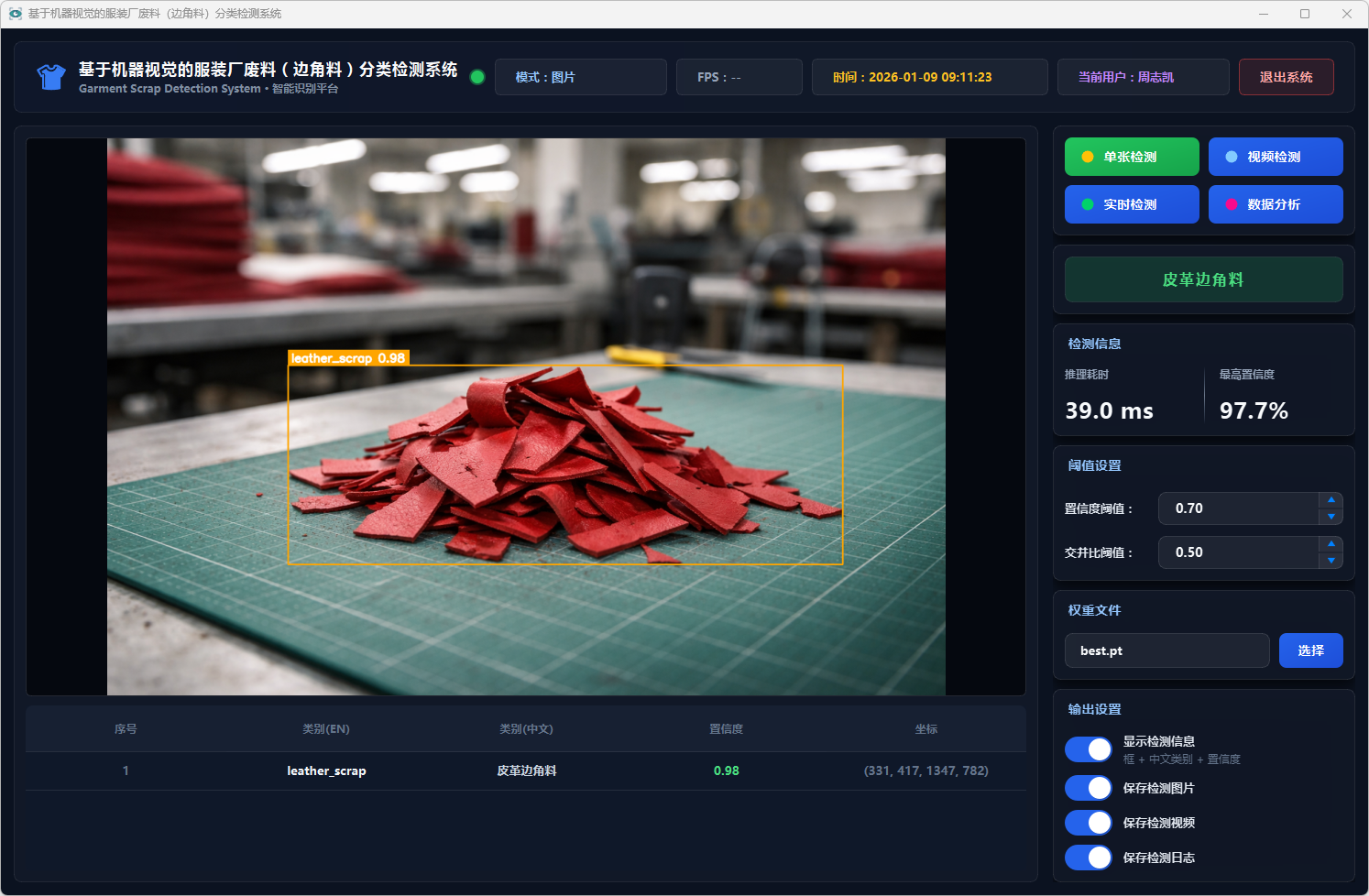

图23 单张检测:皮革边角料

图24 单张检测:人造皮革边角料

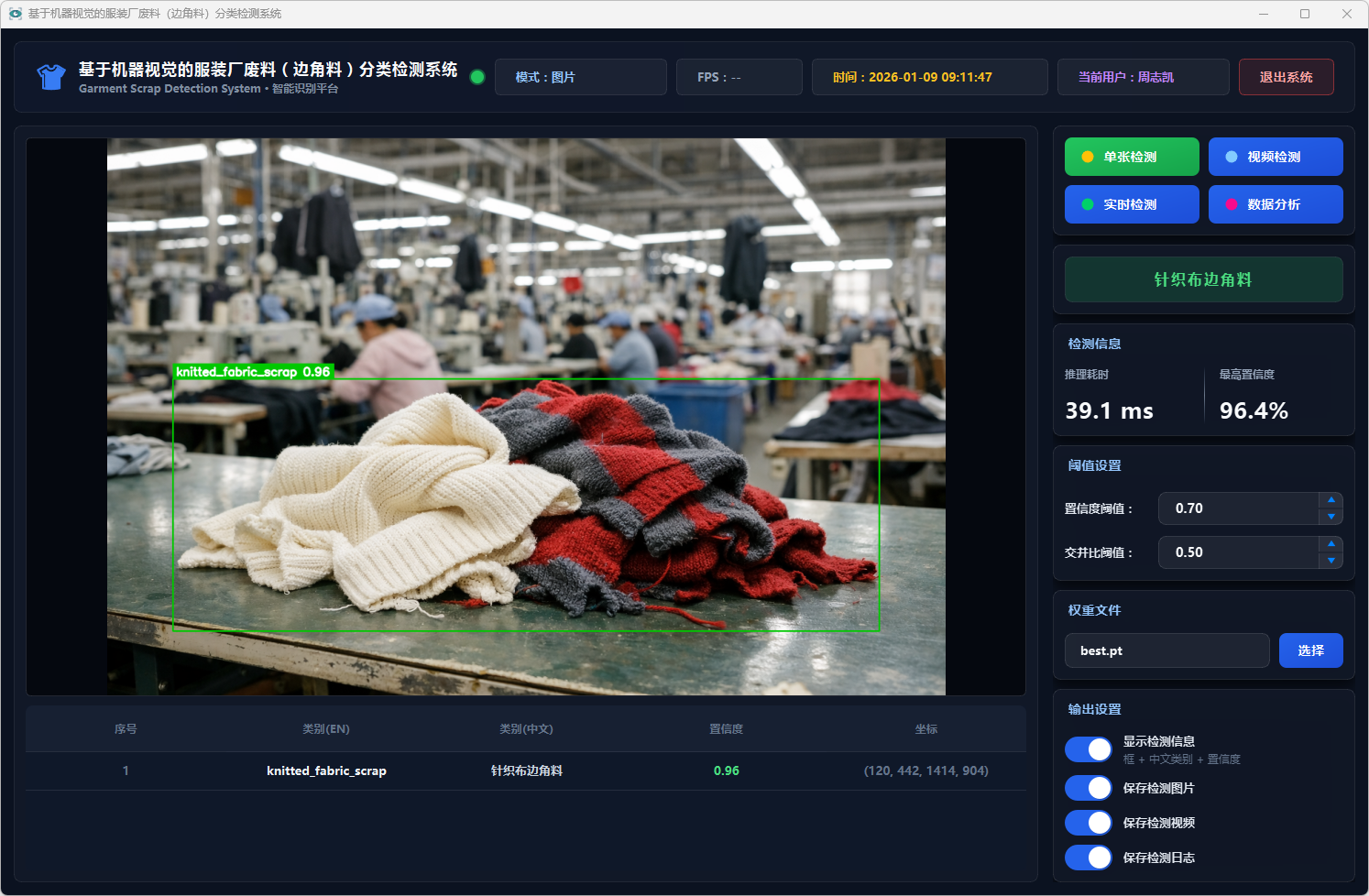

图25 单张检测:针织布边角料

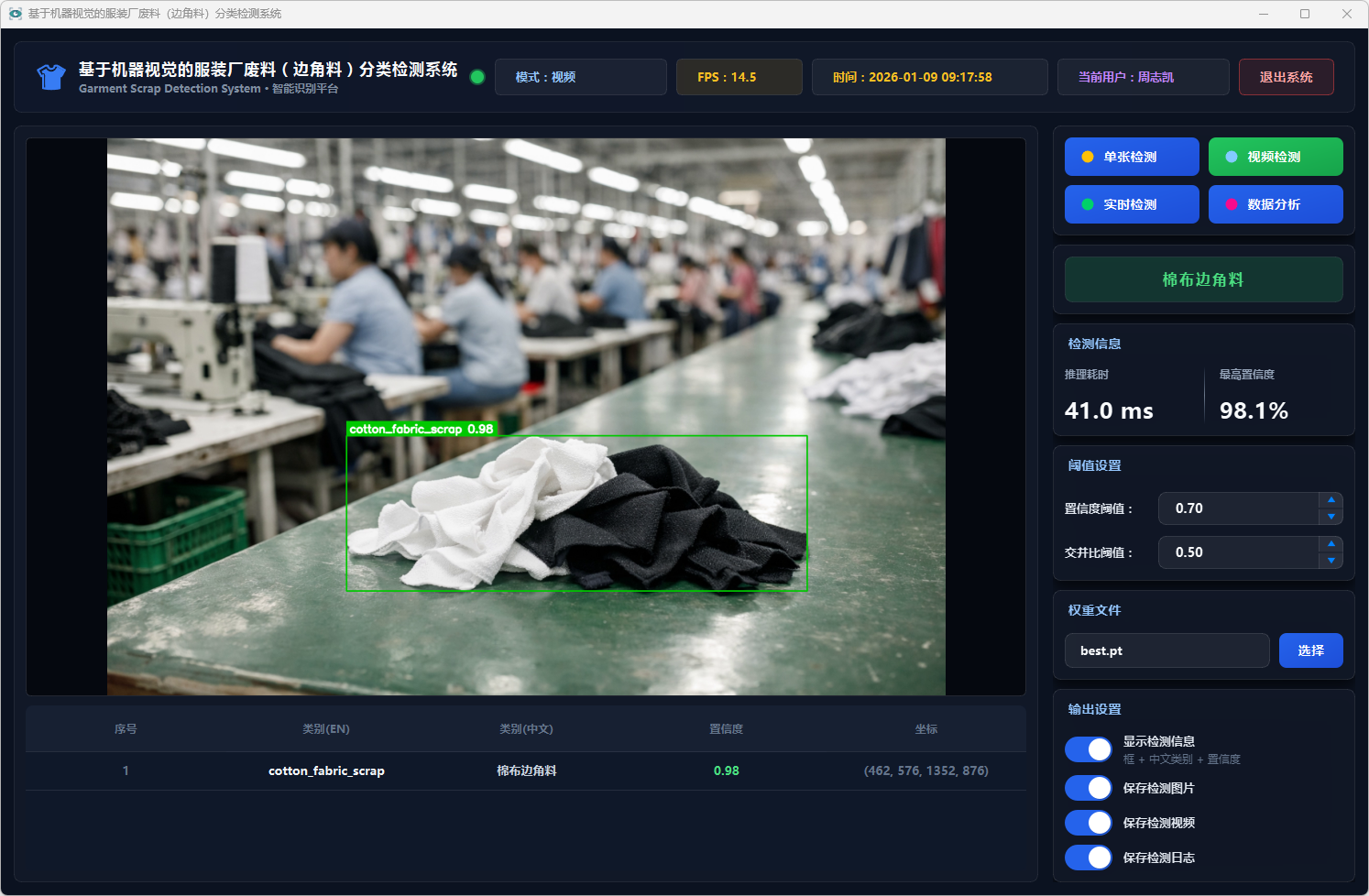

图26 视频检测:棉布边角料

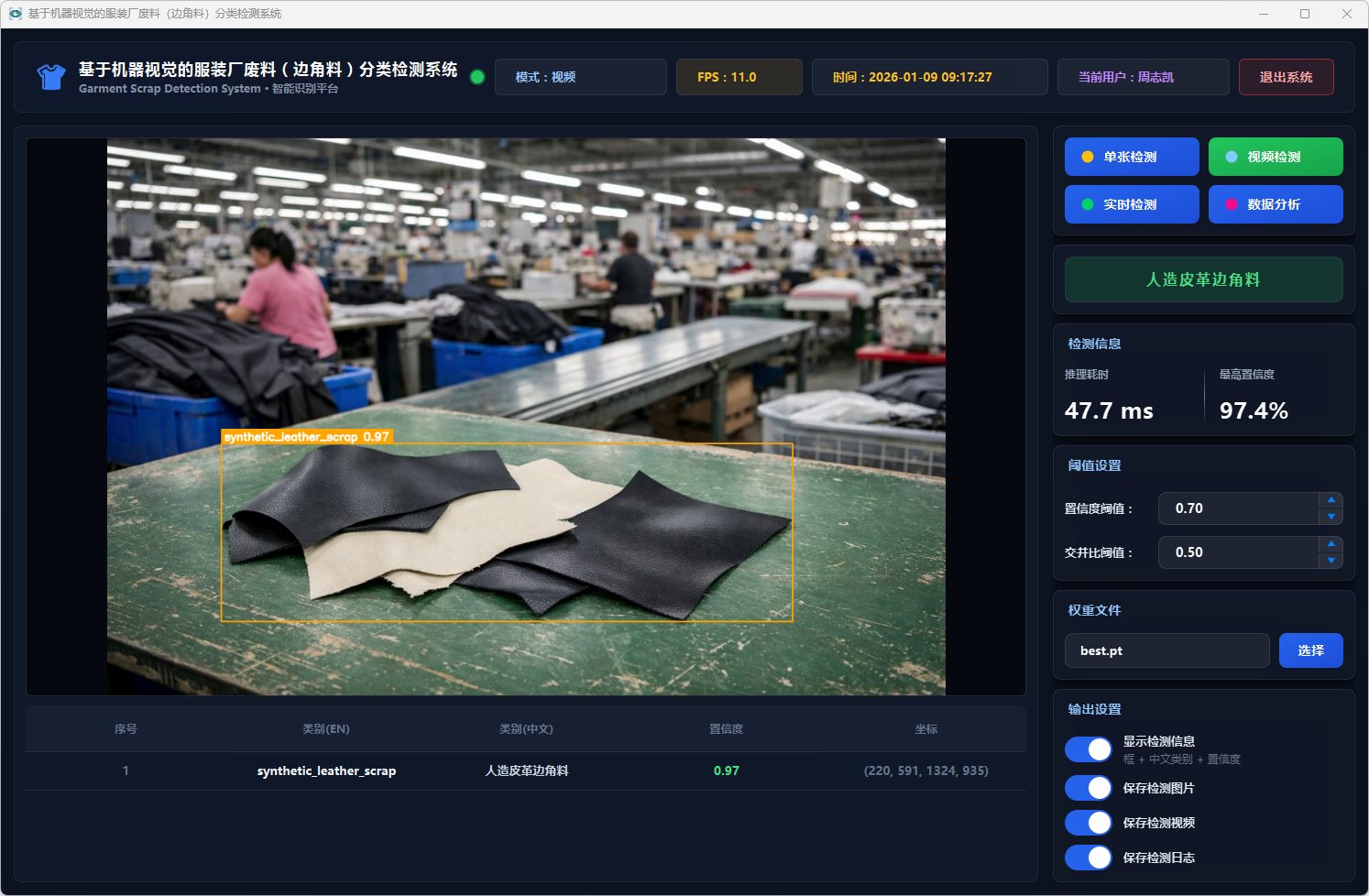

图27 视频检测:人造皮革边角料

图28 实时检测:涤纶边角料

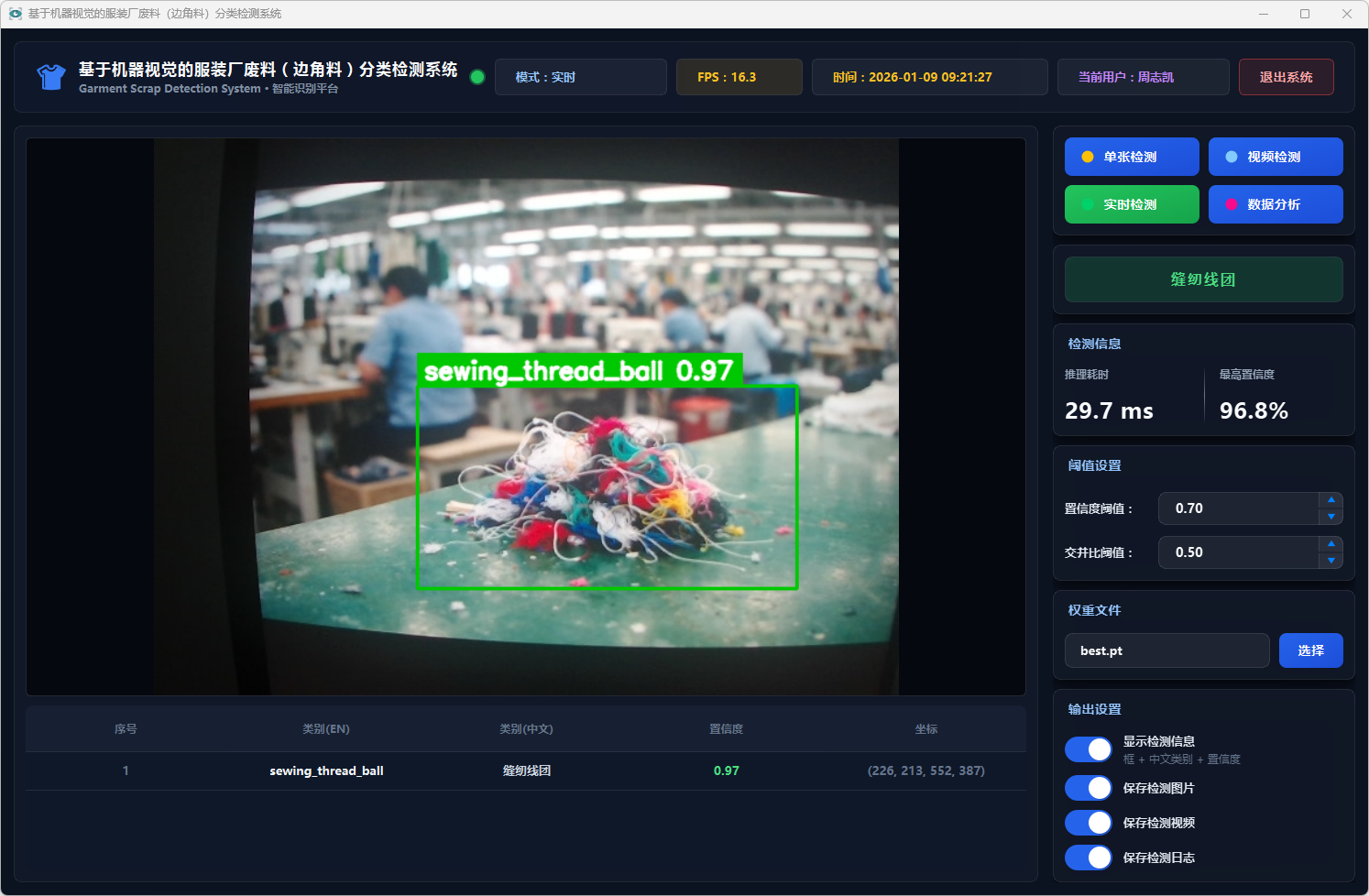

图29 实时检测:缝纫线团料

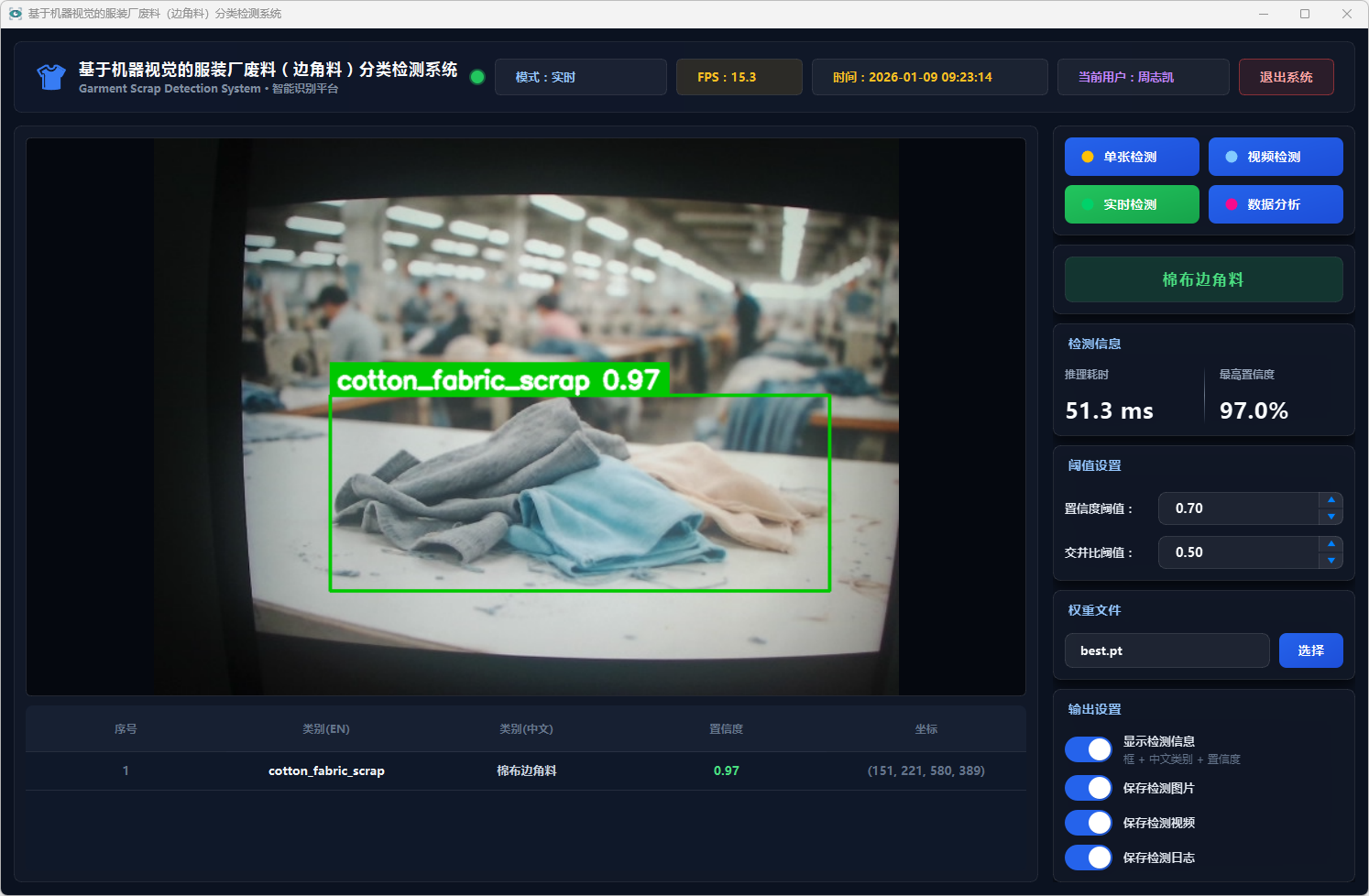

图30 实时检测:棉布边角料

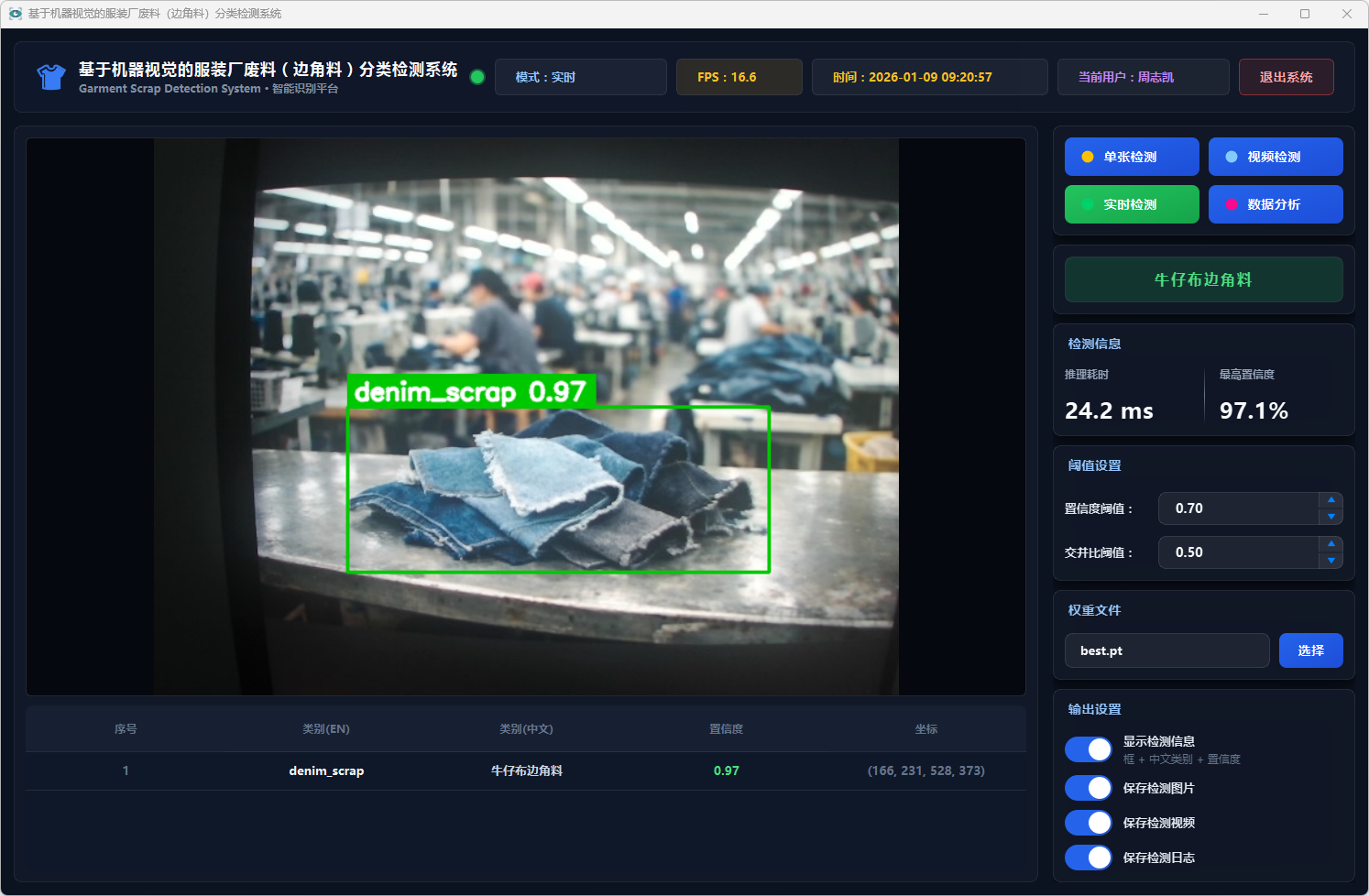

图31 实时检测:牛仔布边角料

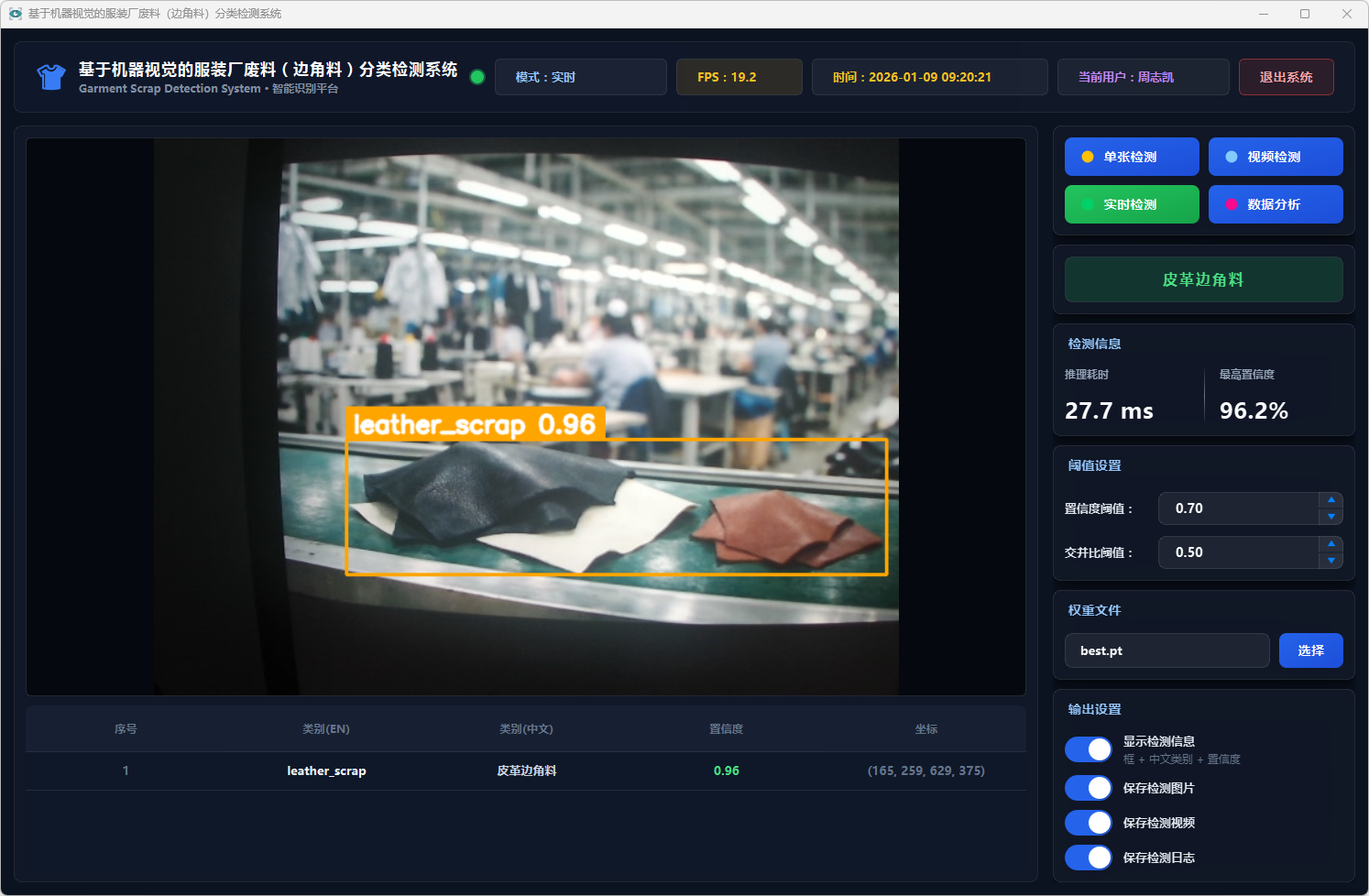

图32 实时检测:皮革边角料

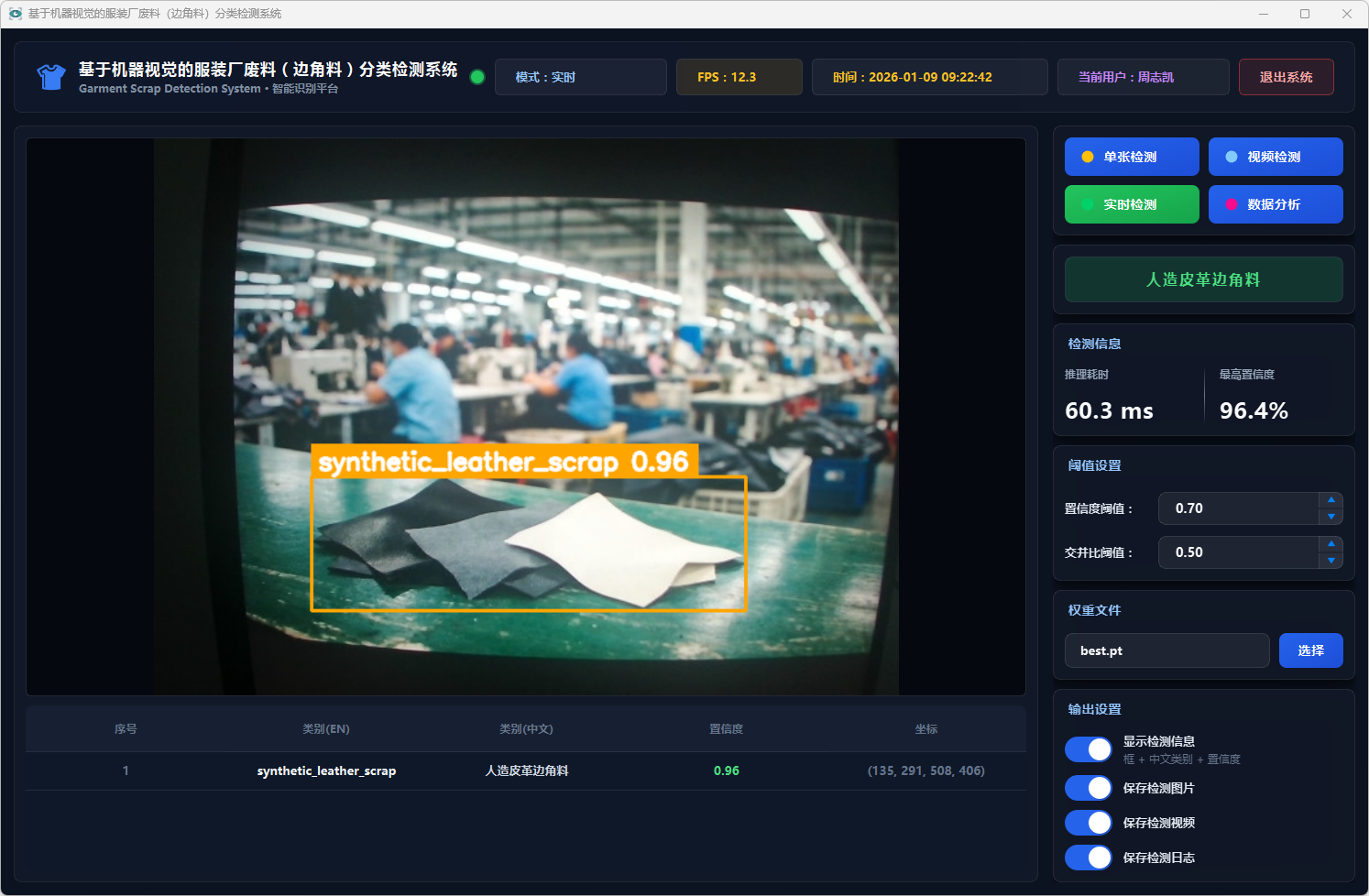

图33 实时检测:人造皮革边角料

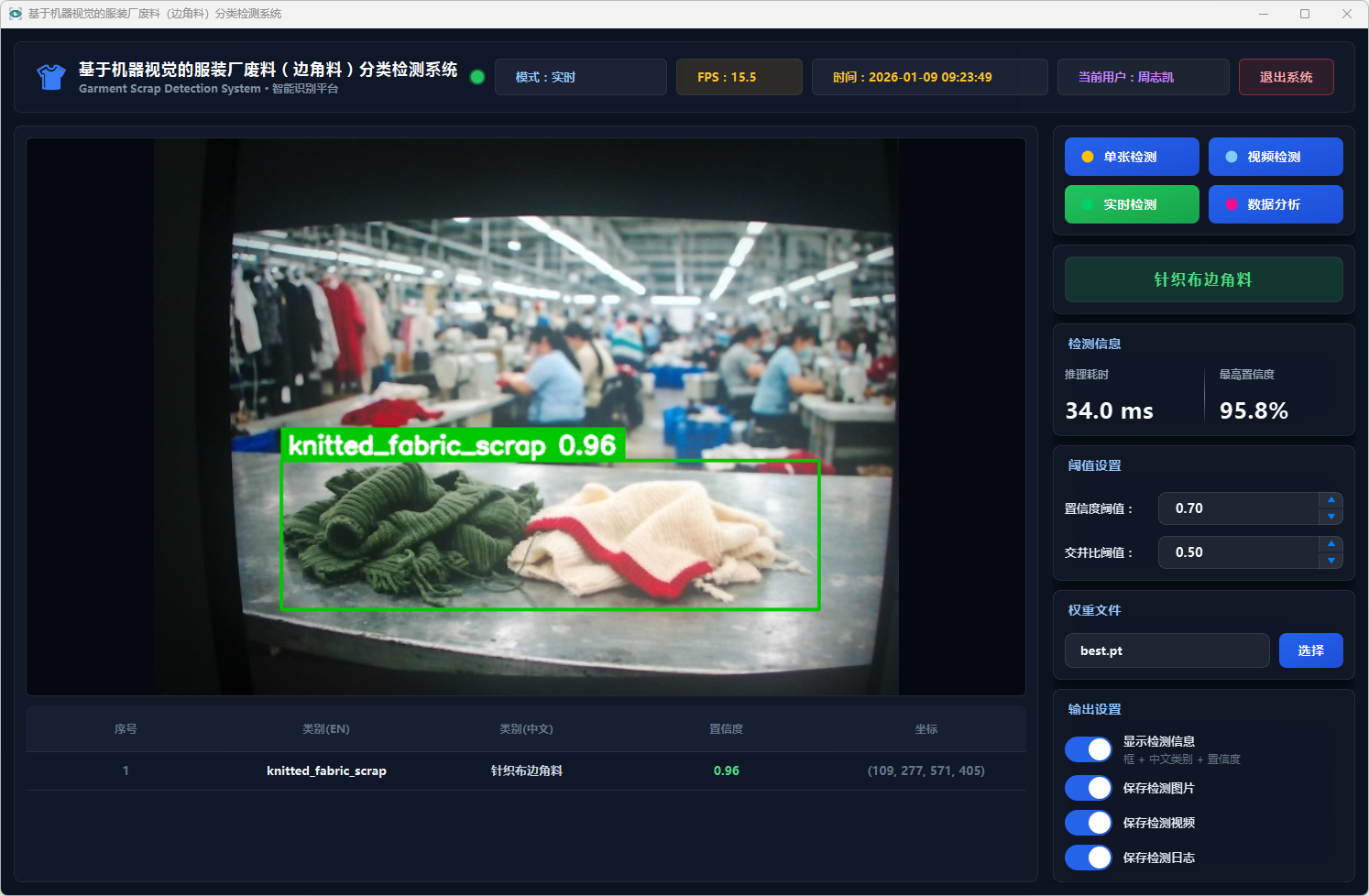

图34 实时检测:针织边角料

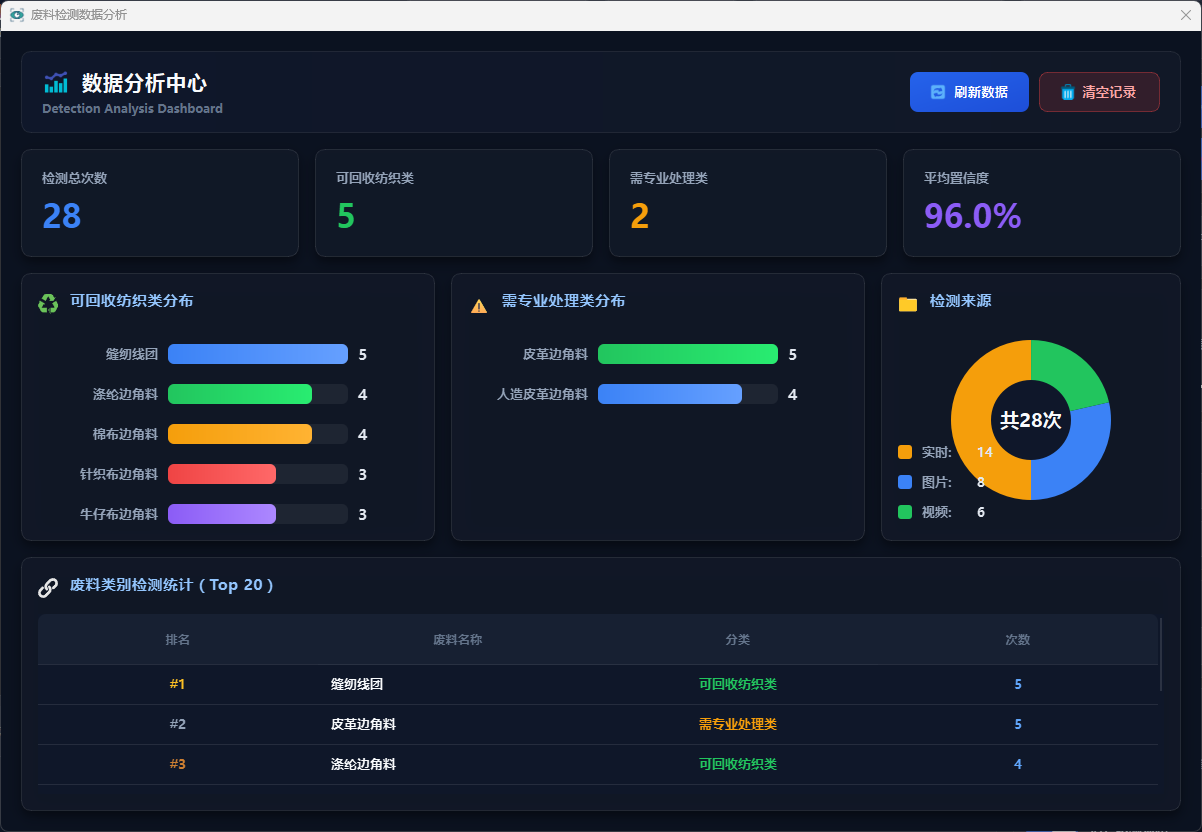

数据分析

图35 数据分析

图36 数据分析:清空数据