案例概览

XTOM-MATRIX拍照式蓝光三维扫描仪,可满足计量级测量需求的工业级蓝光三维扫描仪,具有不同幅面测量头可选,适用于3C手机中小尺寸复杂形状零件的高精度、全尺寸3D检测,大大提高研发设计、产品试制、质量检验等流程环节的效率。

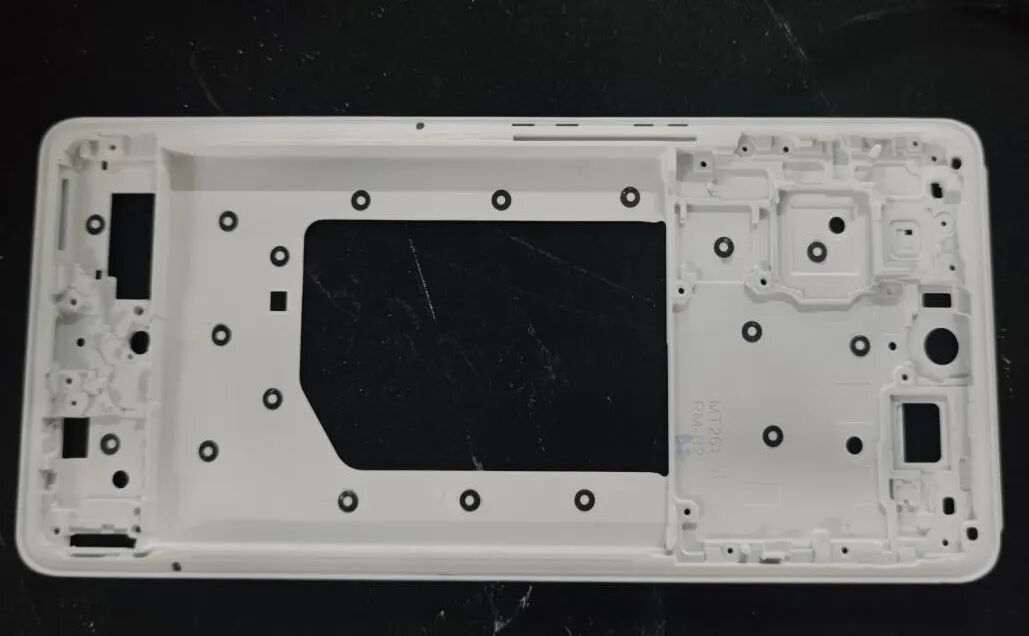

手机中框胶路通常承担防水、防尘、缓冲及固定等关键功能,其宽度、位置和高度若不符合设计要求,可能导致密封不严、结构松动或装配干涉,影响手机的防水性能与可靠性。

某全球头部手机品牌代工厂承接新一代IP68级防水手机研发项目,新增中框密封胶槽关键特征检测。

通过引入新拓三维XTOM拍照式蓝光三维扫描仪,对中框进行全尺寸3D检测,可及时发现断胶、偏移、胶量不足或过量等问题,避免不良流入后续装配工序,确保其符合设计规范,保证防水结构的有效性。

(1)XTOM拍照式蓝光三维扫描仪提供三种测头版本,分别为:MV100、MV200 和MV400,三种不同幅面测头,满足对中小型零件高精度3D测量。

(2)XTOM拍照式蓝光三维扫描仪,采用蓝光光栅条纹投影技术,它通过投射蓝色条纹,快速捕捉零件的完整表面3D点云数据,提供高细节分辨率。

传统检测方案面临的挑战

-

传统三坐标测针直径(Φ0.5mm)无法有效接触槽底R0.2圆角

-

影像测量受限于光学分辨率,槽宽测量波动达±0.05mm

-

抽检效率与全尺寸管控需求矛盾突出

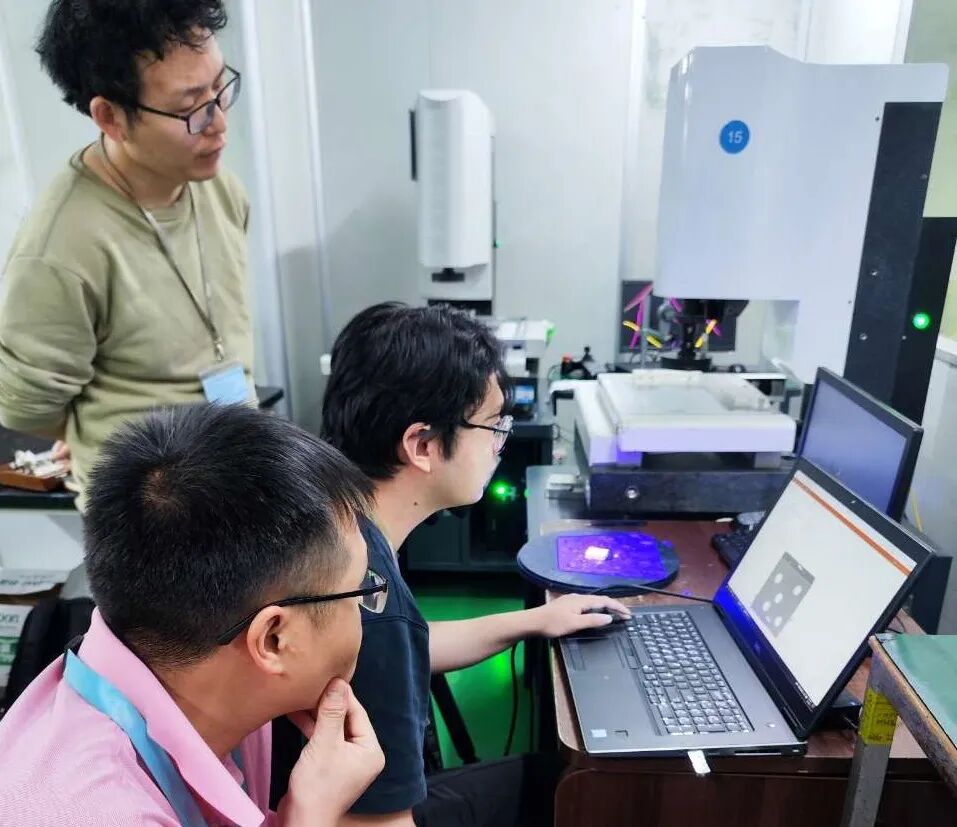

蓝光3D扫描精度验证

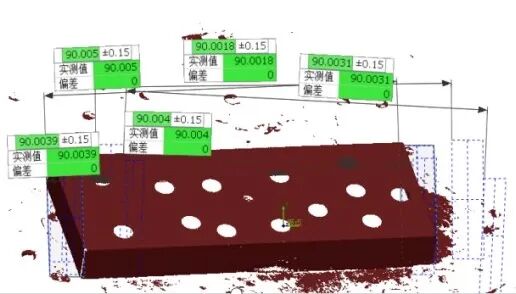

客户要求对中框全槽体进行三维尺寸检测,精度达到±0.02mm级,并需验证XTOM拍照式蓝光三维扫描仪的精度与稳定性。

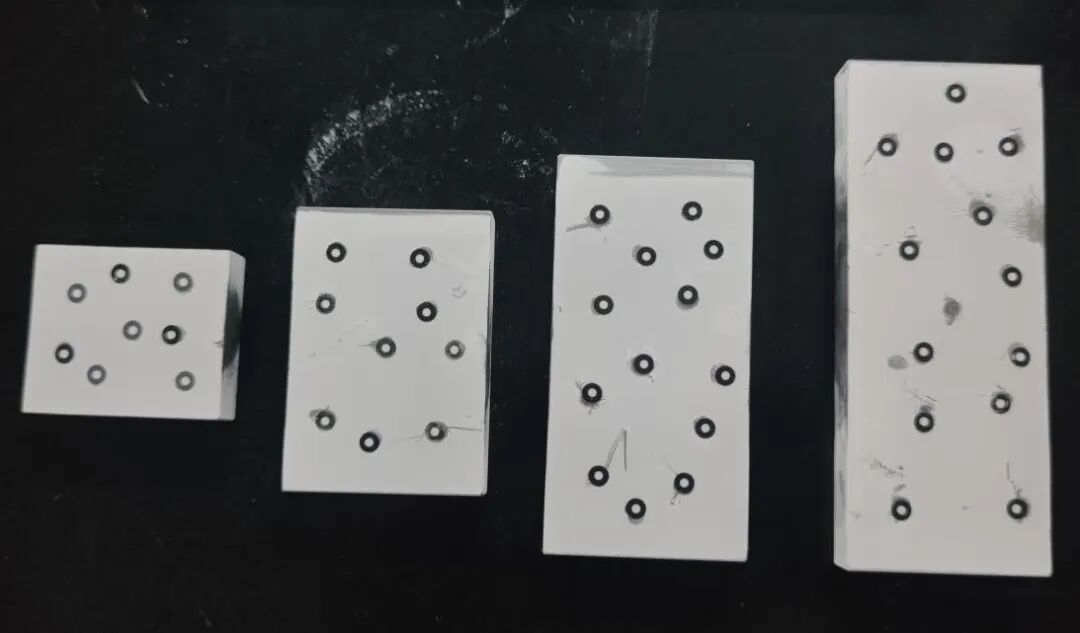

阶段1:基础精度认证(量块标定)

新拓XTOM拍照式蓝光三维扫描仪,典型精度可达±6μm~±20μm(取决于设备型号)。扫描标准量块验证精度,测试结果满足客户设定中框防水槽±0.02mm精度要求标准。

阶段2:重复性精度验证(样件三次扫描)

采用XTOM拍照式蓝光三维扫描仪,通过对手机中框样件进行三次扫描,三次扫描点云叠加对比,不同颜色点云高度重合,关键特征重复性误差<0.02mm/2丝,重复性精度与稳定性满足客户要求的标准。

手机中框3D扫描检测实施

Step1 工件预处理

-

中框表面喷涂显影剂(不影响尺寸)

-

定位靶点自动粘贴

Step2 多角度3D扫描

-

配合自动化转台进行快速3D扫描(含防水槽)

-

获取高密度点云数据

Step3 三维检测比对分析

| 检测项 | 检测软件分析方法 |

|---|---|

| 胶槽宽度/深度 | 截面轮廓提取法 |

| 槽体圆角连续性 | 曲率色谱图分析 |

| 装配面平面度 | 最佳拟合平面偏差 |

中框尺寸与形位公差检测

密封圈槽/防水胶槽的尺寸与形位公差检测:

-

槽宽、槽深精确测量,确保密封圈准确压缩,形成有效密封。

-

槽底平面度/轮廓度分析,防止密封圈受力不均,产生泄漏点。

-

槽壁垂直度/平行度分析,避免密封圈扭曲或安装不到位。

-

槽体位置度测量,确保关键装配基准的位置准确,防止组装后密封圈错位。

中框平面度检测:

与屏幕/背盖/内部支架的装配面:这些结合面通常需要涂布防水胶或放置防水泡棉。通过平面度测量,识别凹陷、凸起或扭曲变形。

关键装配孔检测:

螺钉孔直径、位置度:精确测量螺钉孔的尺寸和位置,保证螺钉锁紧力,维持结合面的密封压力。

壳体整体变形(翘曲)检测:

通过对比3D扫描模型与CAD模型,评估中框整体变形与翘曲,防止过大的翘曲影响贴合精度。

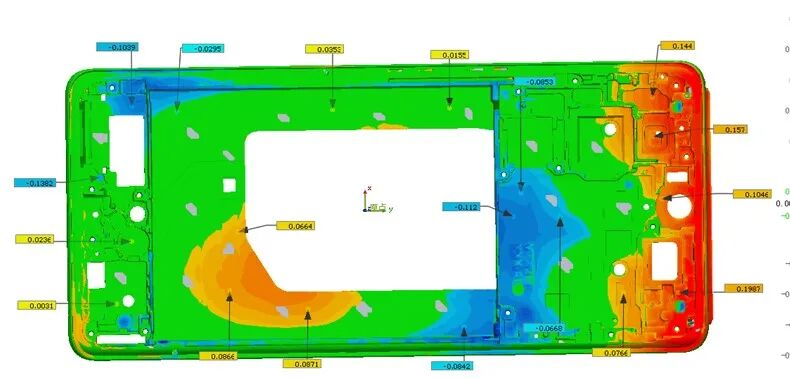

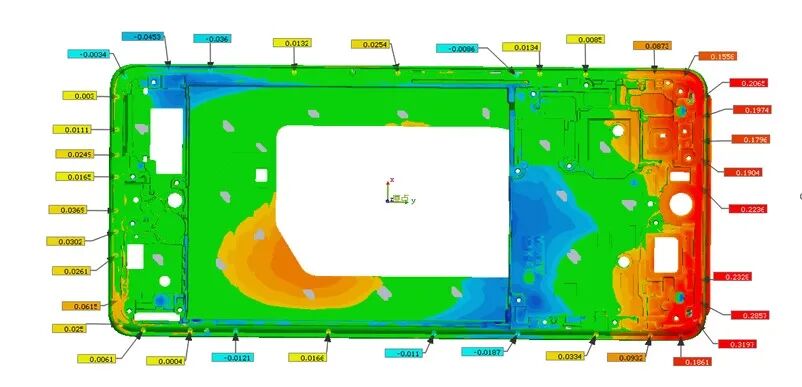

手机中框三维色谱偏差图

新拓三维XTOM拍照式蓝光三维扫描仪,通过非接触、高精度、全尺寸的检测方式,为中框贴合装配与防水性能保障提供过程控制和质量保证方案。

它通过测量中框关键几何特征(密封槽、结合面、装配孔等),确保严格符合设计规范,从而显著降低因几何尺寸超差导致防水失效的风险。作为关键尺寸控制手段,蓝光三维扫描技术能极大地提高防水合格率,推动制造过程优化,是现代精密电子制造中不可或缺的质量控制技术之一。