光电模组在现代影像、传感器、通信、汽车电子等领域应用广泛。其核心零部件大多由注塑模具制造,模具的几何精度(尺寸、形状、位置公差)直接决定了光电产品的光学性能、装配精度及良率。

模具产品的尺寸质检除了高效、准确之外,可追溯性也日益重要。注塑模具包含自由曲面、腔体结构、槽宽以及壁厚 等特征,需在产品的检测环节加强数据收集和追踪管理,追求产品质量的可追溯性,以提升产品制造效率与经营效能。

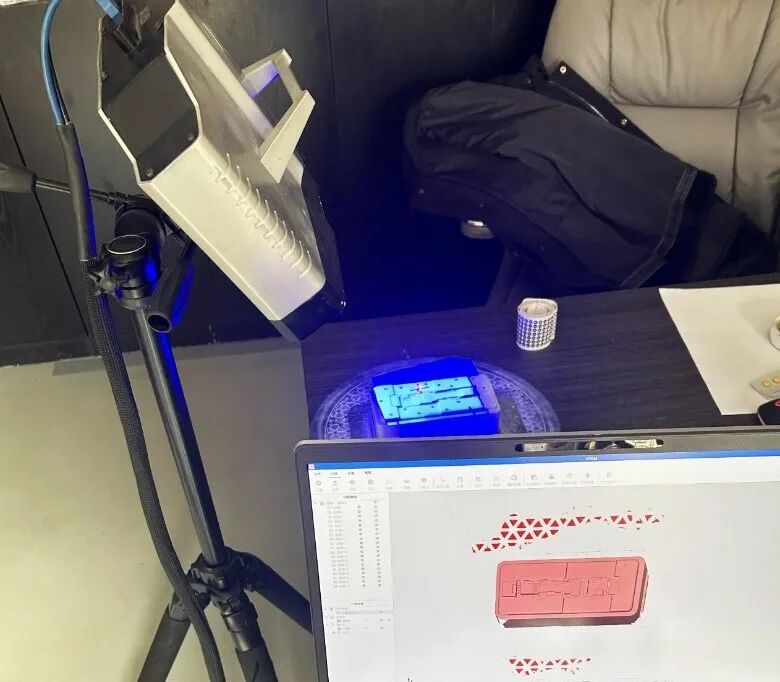

为提升模具质量控制效率与精度,确保光电产品性能,模具制造商引入新拓三维XTOM工业级蓝光三维扫描仪,用于注塑模具的全尺寸3D检测,打造可溯源的科学质量检测模式。

战略选择:可溯源的质量检测模式

对于精密模具制造商而言,打造可溯源质量控制模式,是应对行业竞争、客户需求及自身竞争力的核心战略选择。

通过全流程数据采集、关联与追溯,将模具从"设计-加工-检测到服役"的所有质量信息转化为可查询、可分析、可决策的数字资产,解决精密制造过程中"精度要求高、过程影响因子多、问题定位难"的痛点。

从"合格交付"到"全生命周期质量控制"

随着下游产业(如消费电子、新能源汽车、光通信)的竞争加剧,客户对模具产品的需求已从"能用"转向"可靠、可预测、可协同":

质量交付保证:注塑模具作为"质量源头",微小尺寸缺陷都可能放大为终端产品批量不良。制造商需具掌控"质量证据链"------模具在设计、加工、检测各环节均符合规格,而非仅出具"合格报告"。

快速问题定位:当下游出现批量不良时,可快速定位根因,及时改进工艺以保证终端产品质量。

协同质量管控:通过共享质量数据,共同优化设计与工艺(如根据模具磨损数据调整注塑参数),与深度绑定的客户实现"质量协同"。

蓝光3D扫描技术:驱动"全流程可溯源"体系

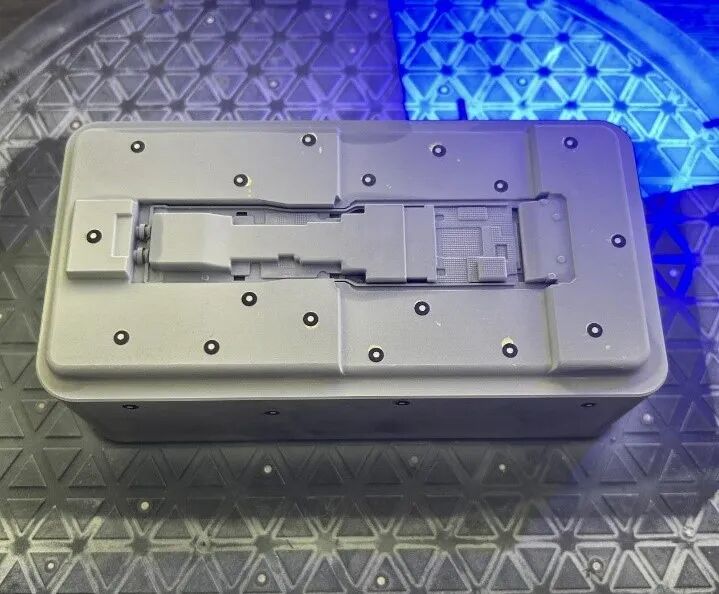

采用新拓三维XTOM工业级蓝光三维扫描仪,单幅扫描速度≤1s,复杂注塑模具可快速完成全表面扫描,可实现0.021mm的点云间距与0.006mm测量精度,精准捕捉模具表面曲面轮廓及微型槽特征。

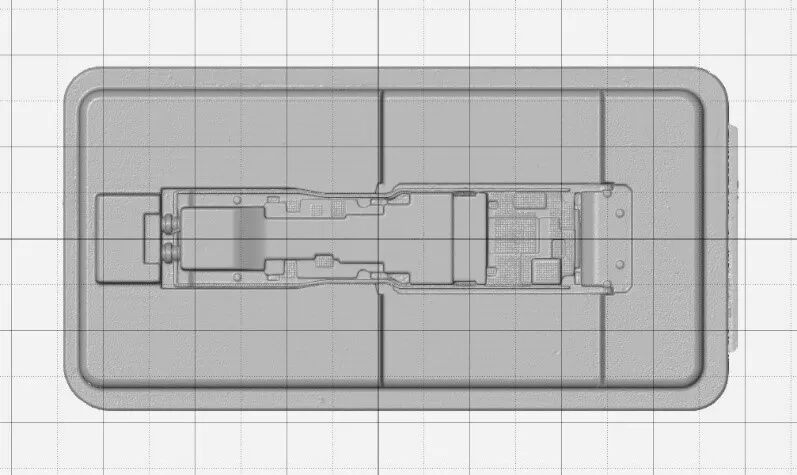

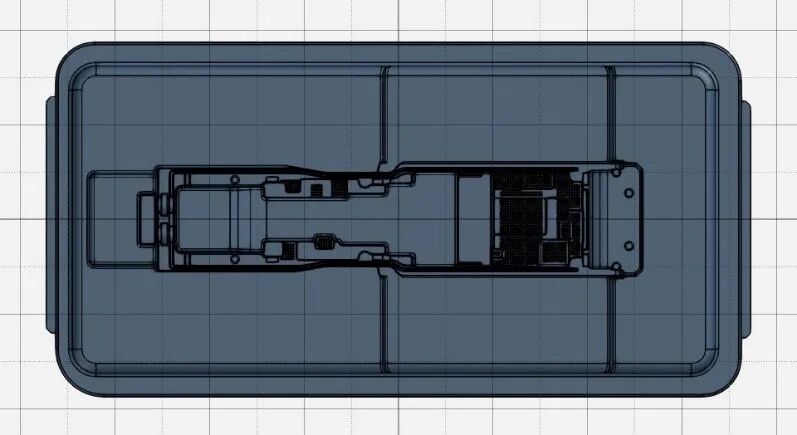

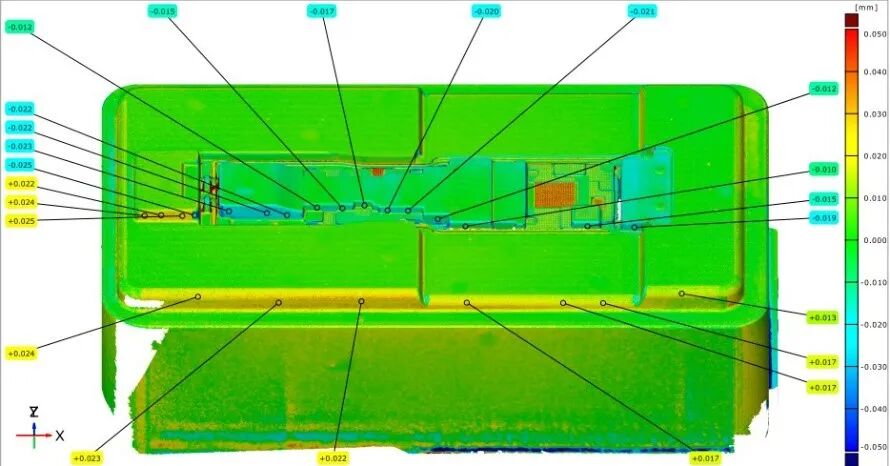

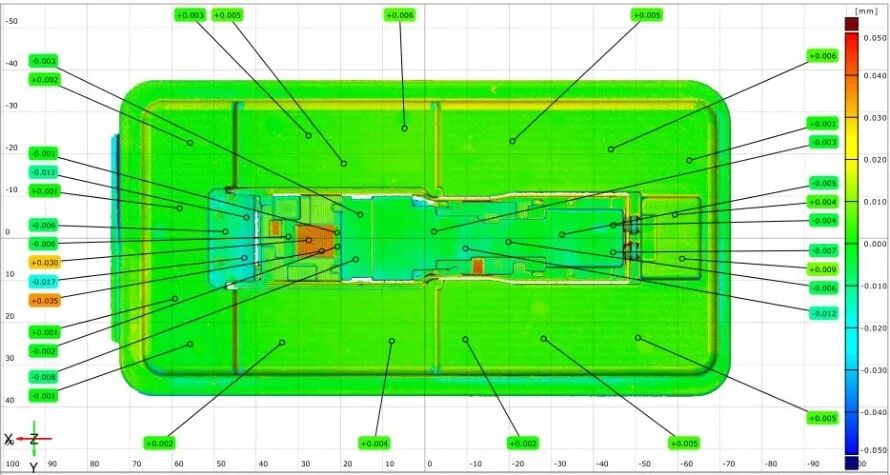

全尺寸、可视化:一次扫描即可获取模具数百万甚至上千万个点的三维坐标,生成高密度点云模型,与CAD数模拟合比对后,可直观呈现"所见即所得"的3D偏差色谱图,彻底消除检测盲区。

三维数据完整保存,实现可溯源

对注塑模具检测完毕后,可输出3D扫描原始数据和检测报告质量档案,摆脱传统依赖"人工记录+离散检测"的质量模式,实现"过程可控"。 后续有需要可以随时调取,实现可溯源的质量管理。

XTOM工业级蓝光三维扫描仪,通过投射蓝色结构光栅至注塑模具表面,利用双目工业相机捕捉变形条纹,直接生成高密度3D点云数据,为后续尺寸检测提供完整、精确的原始数据基础。

结合三维检测软件,将三维模型与设计图纸进行全尺寸比对,可生成 GD&T 形位公差报告,并以彩色偏差云图直观呈现尺寸精度、形状误差等偏差情况(如浇口位置偏移、曲面曲率异常)。这种可视化分析显著降低质量检测与管理成本,避免批量生产中的材料浪费与时间损耗。

质量数据管理与追溯

通过模具质量数据管理,将蓝光三维扫描获取的3D点云、检测报告、工艺参数等数据统一存储与关联,实现从"原材料→加工→检测→模组良率"的全链路质量追溯报告,满足客户审计与内部改进需求。

通过引入蓝光三维扫描技术并构建可溯源体系后,可以让注塑模具从毛坯到合格模具,再到服役中的磨损变化,所有质量数据都可完整记录和关联。

打造可溯源的质量管理方式,可实现上下游供应链的高效协作。如果终端产品出现尺寸质量问题,可以迅速、准确地进行溯源追踪管理,能快速定位问题根源,通过数据分析优化加工工艺,这对于模具制造效益的提升具有重要意义。