导读

在轧制前钢板厚度检测中,实施友思特深度学习解决方案,可在复杂、高速且视觉干扰较大的环境中实时准确检测钢板轮廓。这提高了厚度测量的可靠性,减少了因环境干扰导致的质量问题。

01现场情况

轧制是钢铁制造中的核心工艺,在此过程中,厚钢板(钢坯)被加热到高温,然后通过轧辊之间,从而轧制成更薄、更长的板材。这一工艺决定了产品的最终厚度和表面质量,直接影响着整体制造质量。

在轧制前,加热后的钢坯沿着生产线输送并进入轧机。在这个阶段,基于视觉的检测对于提前测量钢坯厚度并检测任何异常情况至关重要。这样可以防止有缺陷的材料进入轧机,并能及时调整工艺条件。

然而,在B公司,大量的冷却水被喷洒到钢坯上以进行降温,导致整个检测区域产生大量蒸汽。水汽会积聚在相机镜头上,严重降低图像质量。同时,长达数十米的钢坯以每秒数米的高速沿着生产线移动。高温会导致板材弯曲或晃动,使形状变得不规则。因此,准确检测钢板位置并进行实时识别极其困难。

02 存在的问题

传统的基于规则的算法被用于检测钢板的轮廓和厚度。然而,蒸汽和反射光造成的图像失真会使钢板边缘模糊,难以准确识别其位置。结果往往会得出错误的厚度值,或者系统会误判钢板超出画面范围,从而完全跳过测量。

高速生产线带来的挑战

在钢坯以每秒数米的速度移动的生产线上,即使图像处理出现轻微延迟,系统也会错过检测时机。因此,需要一个能够在高速运行下可靠工作的高精度实时系统。

03 解决方案

为了克服复杂且不确定的检测环境带来的挑战,公司采用了友思特Neuro-T深度学习平台的分割模型。该模型能够实时精确提取钢板的轮廓,即便在受到蒸汽、反射光和热噪声等干扰的情况下,也能可靠运行。

检测流程

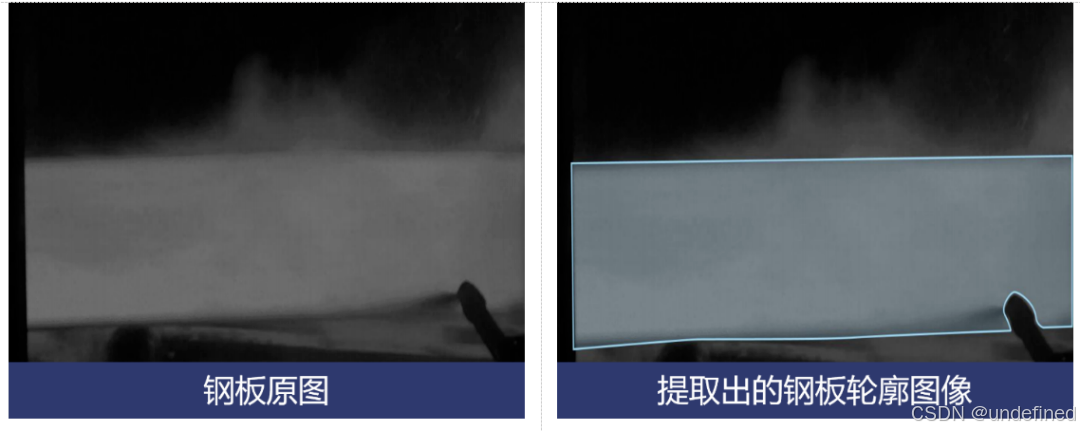

用于实时提取钢板轮廓的分割模型:

应用分割模型实时检测钢板的位置和轮廓。尽管蒸汽会造成图像噪声,但自动深度学习模型仍能保持较高的精度,清晰识别出钢板轮廓。

与厚度测量算法集成:

利用分割模型检测到的边缘,厚度测量算法计算钢板的实际厚度。如果偏差超过预先设定的公差范围,系统会将结果标记为缺陷并触发警报。

高速生产线上的实时检测:

对轻量级深度学习模型进行可视化处理,以便基于图形处理器(GPU)进行并行处理,从而实现与高速生产线相匹配的实时检测和判断。

04 成果与效益

借助基于友思特Neuro-T的深度学习分割的系统,即使在有蒸汽的环境中,钢板轮廓检测率也提高到了98%以上。特别是在高速生产线上,该系统能够可靠地提取钢板位置,不会出现漏检情况,显著提高了厚度测量的准确性。

与之前在恶劣条件下表现不佳的基于规则的方法不同,新的检测系统运行稳定,大幅减少了因厚度测量错误导致的工艺失误和质量投诉。

鉴于钢铁制造过程中频繁的环境变化和高速生产的特点,此案例表明,即使在视觉条件不稳定的情况下,深度学习检测模型也能有效应用。

Neuro-T:零代码自动深度学习训练平台

友思特 Neuro-T是一个用于深度学习视觉检测项目的一体化平台,可用于 项目规划→图像预处理→图像标注→模型训练→模型评估 一系列任务。Neuro-T提供了便捷的工具和友好的图形化界面,只需四个步骤即可创建一个深度学习模型.