在嵌入式硬件里,12V 转 3.3V几乎是最常见的电源场景之一:车载、工控、机器人、外接适配器......可能会觉得"随便上个降压模块就好了",但现实经常:

-

MCU 正常跑,但外接传感器偶发掉线

-

1-Wire(如 DS18B20)偶发 CRC 错误/读不到

-

ADC 采样噪声大、温漂明显

-

EMI 过不了,或者无线模块干扰严重

核心矛盾只有一句话:

效率高的开关电源,往往不干净;干净的线性稳压,往往不高效。

1. 问题背景:为什么"效率"和"纹波"经常互相打架?

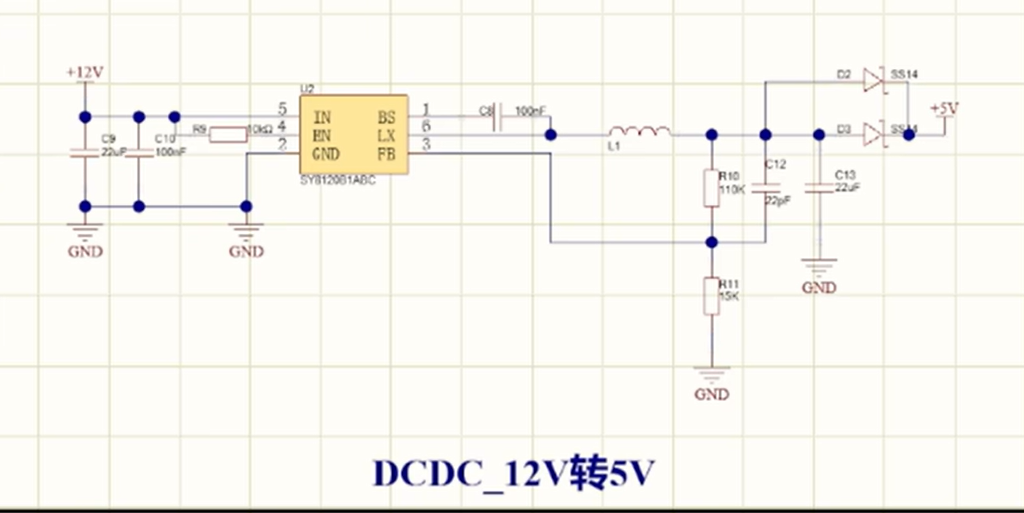

1)开关降压(Buck):效率高,但纹波/噪声不可避免

Buck 的优势是把电能高效"搬运"到低电压侧,所以 12V→3.3V 的效率常见可到 85%~95%。

但它的代价是:

-

开关纹波(几十 mV 到上百 mV)

-

高频尖峰(布局/走线不佳时更明显)

-

EMI(对射频、传感器、通信线影响大)

-

负载瞬态响应可能造成局部压降(线缆/地线阻抗放大问题)

2)线性稳压(LDO):输出更干净,但压差越大越烫

线性稳压的功耗是:

PLDO=(Vin−Vout)⋅I

如果直接用 LDO 从 12V 拉到 5V:

-

压差 7V

-

电流 200mA 就是 1.4W(已经很热)

-

500mA 就是 3.5W(基本烫到不可用)

所以纯 LDO 对 12→5 这类大压差场景通常不现实。

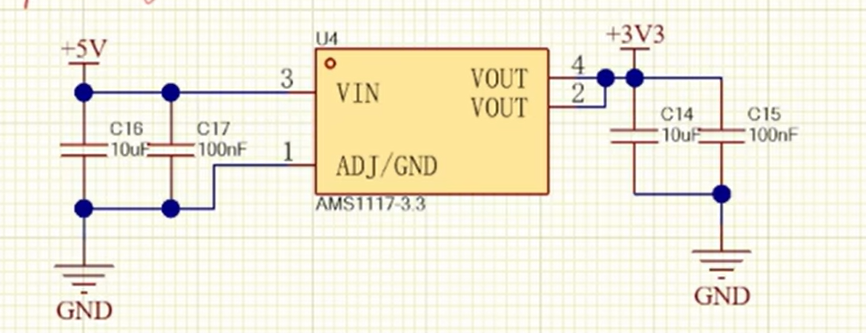

2. 经典工程解:Buck 先降到 6.xV,再用 LDO 拉到 3.3V

推荐拓扑

12V → Buck(可调)→ 6.5V → LDO(3.3V)→ 3.3V 干净电源

这就是"效率与纹波兼顾"的黄金组合:

-

Buck 做大幅降压 → 高效率、低发热

-

LDO 只做小幅压差(6.5→5)→ 仍然可控发热,但输出更干净

-

再配合少量滤波与就地去耦 → 通信/传感器稳定性大幅提升