导读

用友思特深度学习视觉检测解决方案取代了对管道焊缝区域缺陷的人工目视检查。最大限度地减少了检测所需的资源投入,实现了对管道质量的稳定控制。

01 现场情况

管道焊缝检测的重要性

管道焊接缺陷往往源于焊接电流、速度异常或对齐不当等工艺状况异常。如果表面焊接缺陷未被检测出来就将产品发货,可能会导致严重后果,包括下游工序中断、客户投诉以及高昂的返工成本。因此,尽早发现此类缺陷对于主动预防质量问题至关重要。

特别是工业管道,如用于石油和天然气管道或结构框架的管道,直接关系到安全。因此,需要有一份记录检测情况的文件,详细说明检测是如何进行的、使用了什么设备以及在何种情况下进行的。只有符合这些严格要求的管道才能获得美国石油学会(API)和国际标准化组织(ISO)等国际质量认证。因此,焊缝检测是管道制造过程中必不可少的一步。

具体现场情况:某管道生产制造商(E公司)

E管道制造公司通过轧制和焊接钢板来生产非标准管道。焊接完成后,检查员会对焊接区域进行目视检查,以确定是否存在缺陷。如果某个区域看起来有缺陷,就会将其登记为缺陷,然后根据具体情况进行重新焊接、报废处理或部分切割后重新焊接。E公司就是这样进行质量管控的。

E公司将以下情况归类为缺陷:

- 焊缝形状检测

检查焊缝形状(高度、宽度、均匀度)

检测咬边、焊瘤、焊缝不均匀和表面裂纹等明显异常情况

- 表面缺陷检测

裂纹、针孔、夹渣、气孔等

表面可见的任何异常痕迹

- 飞溅物和异物检测

检查焊接过程中产生的飞溅物是否附着在附近表面

检查是否有锈迹、污染物或其他异物

02 存在的问题

多尘且狭窄的工作环境

虽然在大多数管道焊接环境中通常难以实施视觉检测,但E公司由于其多尘且狭窄的工作空间,面临的挑战更大。该公司此前曾尝试采用人工智能视觉检测技术,但屡屡失败。

环境中的灰尘和颗粒会积聚在相机镜头上,导致图像模糊和污损,从而降低缺陷检测的准确性。此外,这种视觉干扰使得训练数据与实际情况之间的差异加大,需要频繁进行重新训练以维持检测性能。

重新训练过程所涉及的时间和成本已成为沉重负担,亟待解决。

人工检测判断不一致

即使同一名工人以一致的强度进行焊接,焊缝的质量和状况仍可能存在差异,因此很难定义标准化的缺陷标准。当工人手动检查这种不规则的焊接缺陷时,他们的评估可能会因经验、判断甚至当天的身体状况而异,这使得难以保证管道质量的一致性。

03 解决方案

多种深度学习模型的应用

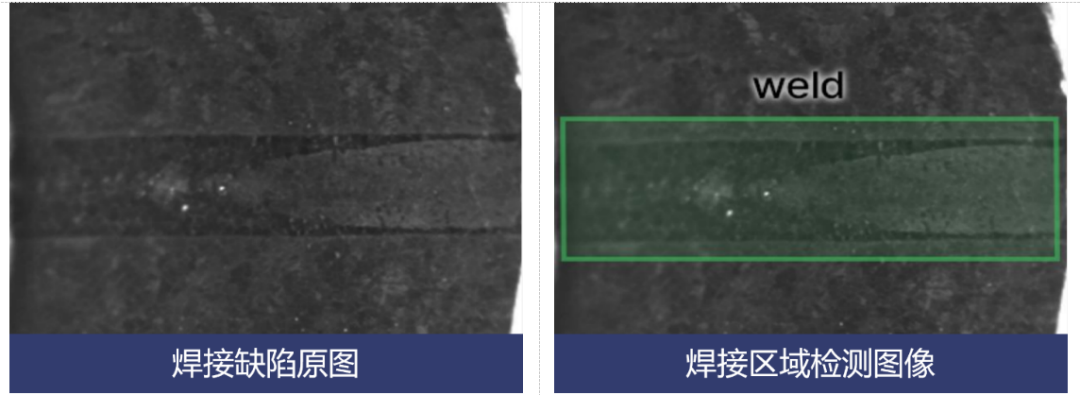

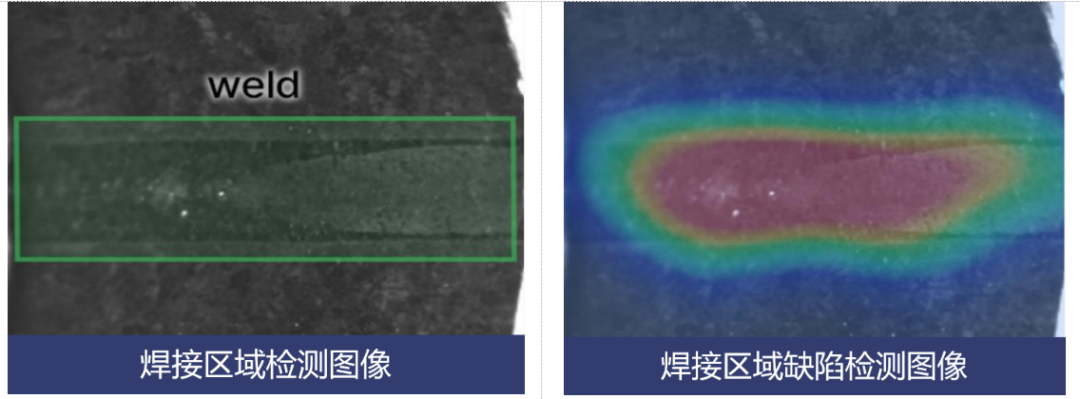

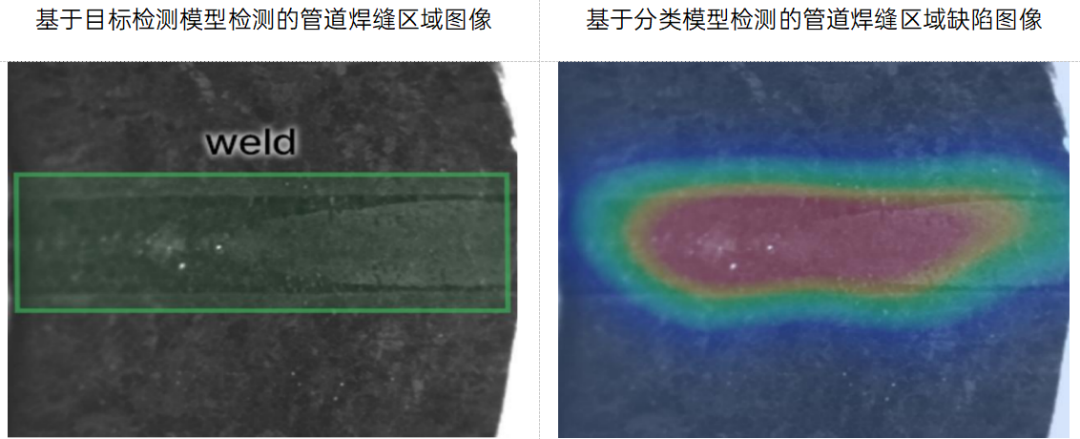

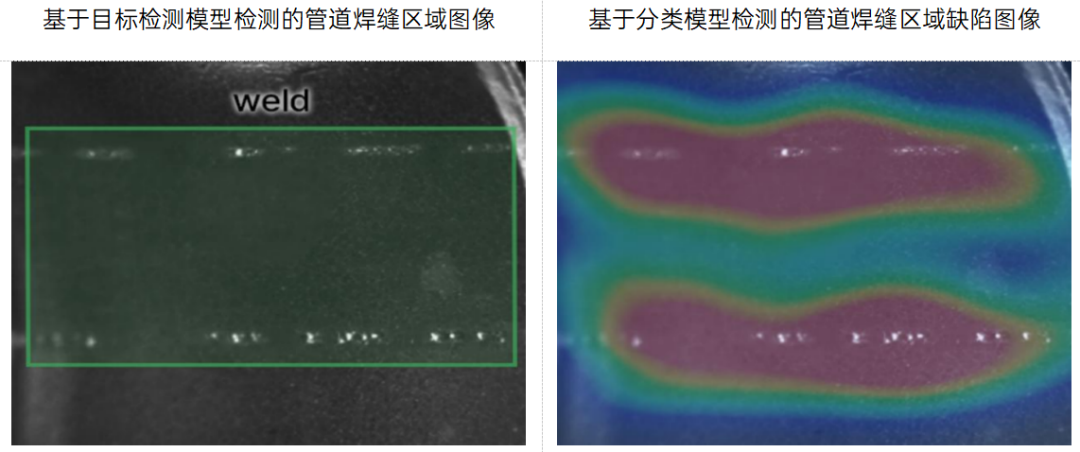

基于友思特Neuro-T的流程图功能,无代码链接目标检测模型和分类模型两个深度学习模型。

(1)使用目标检测模型仅检测整根管道上的焊缝区域。这样可以排除非焊接区域的干扰,从而助力构建高性能的深度学习视觉检测模型。

(2)将步骤(1)中的目标检测模型与分类模型相结合,后者用于判断检测到的焊缝区域是否存在缺陷,实现两个模型的同步使用。

自动化外观检测系统

E公司将Neuro-T的深度学习视觉检测解决方案与摄像头、照明设备和检测仪器集成,为生产的管道表面打造了一套自动化检测系统。管道通过生产线时,摄像头会捕捉焊缝区域的图像。

所捕获的图像会实时传输到服务器,由深度学习模型判断焊缝是否存在缺陷。被判定有缺陷的管道会被机器人拦截,进行切割和重新焊接。

04 成果与效益

此前,由于焊缝检测依赖人工判断区分合格与否,很难保证质量一致性。然而,采用友思特Neuro-T的深度学习视觉检测方案后,高性能的检测模型基于统一标准进行评估,极大地提升了管道质量。此外,随着自动化管道检测系统的实施,每位检查员需要检查的管道数量减少50%以上,显著提高了整体生产效率。

灰尘、异物颗粒和反光等环境因素对管道外观检测的影响大幅降低。此前,这些因素会因检测条件变化而导致频繁重新训练模型,产生大量人力和时间成本。但借助Neuro-T的深度学习视觉检测方案,这些不必要的成本得以最小化,最终将焊缝缺陷检测准确率提高到了99%。

05 项目主要图片

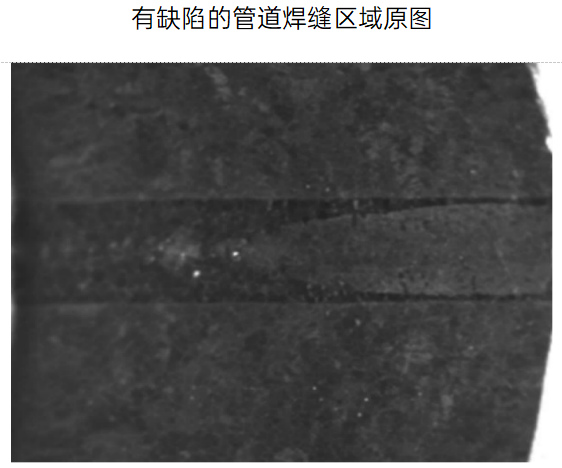

使用Neuro-T深度学习模型进行焊缝区域缺陷检测的图像

Neuro-T:零代码自动深度学习训练平台

友思特 Neuro-T是一个用于深度学习视觉检测项目的一体化平台,可用于 项目规划→图像预处理→图像标注→模型训练→模型评估 一系列任务。Neuro-T提供了便捷的工具和友好的图形化界面,只需四个步骤即可创建一个深度学习模型。