Gemini

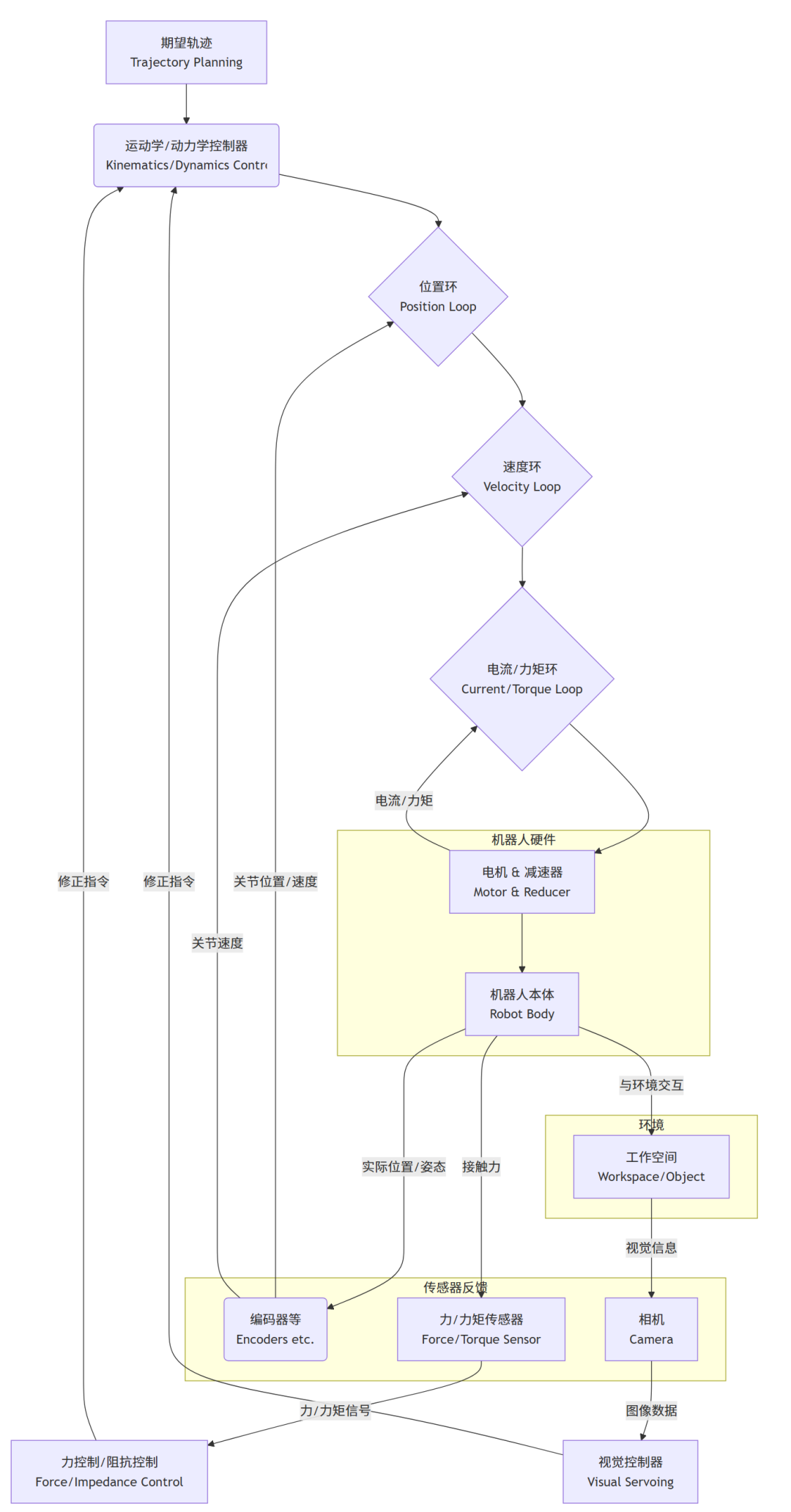

工业机器人的核心任务是精确、快速、稳定地执行预定任务。为了实现这一目标,其控制系统严重依赖于一个复杂且多层次的反馈网络。这些反馈环节构成了闭环控制系统(Closed-loop Control System),它们实时监测机器人的状态,并与期望状态进行比较,然后根据误差生成控制指令,从而修正机器人的行为。

以下是工业机器人控制系统中涉及的主要反馈环节或机制的详细解析,从最内层的电机伺服控制到最外层的感知与任务级控制。

控制系统概览

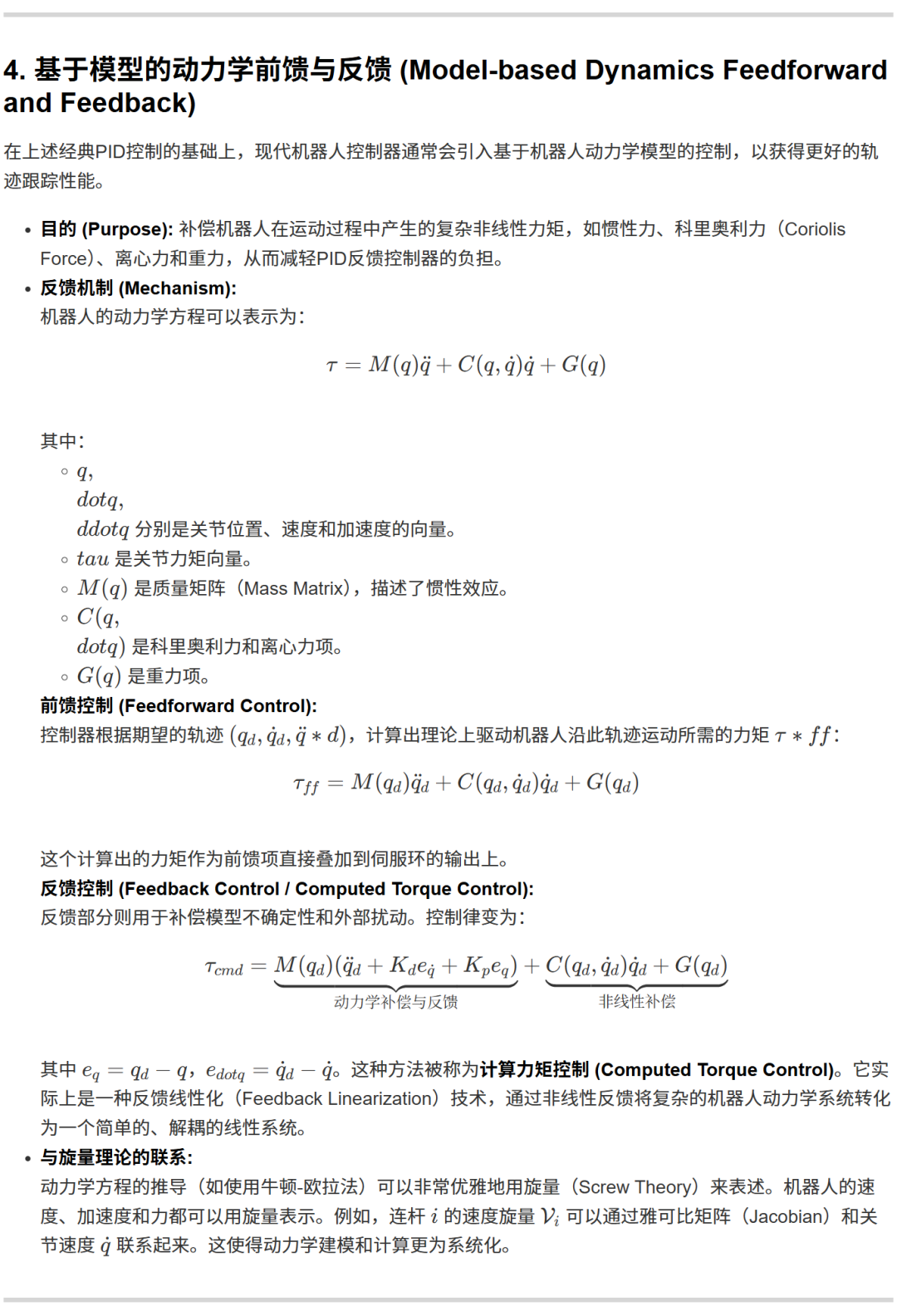

一个典型的工业机器人控制系统可以被看作一个分层的结构。从内到外,通常包括:

- 电流/力矩环 (Current/Torque Loop)

- 速度环 (Velocity Loop)

- 位置环 (Position Loop)

- 运动学/动力学控制器 (Kinematics/Dynamics Controller)

- 外部传感器反馈 (External Sensor Feedback),如力觉、视觉等

这个结构如下图所示:

下面我们来详细解析每一个反馈环节。

总结

工业机器人控制系统是一个精巧的多层次反馈体系。每一层反馈环路都有其特定的目标、传感器和控制算法,它们协同工作,共同确保了机器人能够高效、精确且安全地完成任务。

| 反馈环节 (Feedback Loop) | 主要目的 (Primary Goal) | 关键传感器 (Key Sensor) | 控制对象 (Controlled Variable) | 典型控制算法 (Typical Algorithm) |

|---|---|---|---|---|

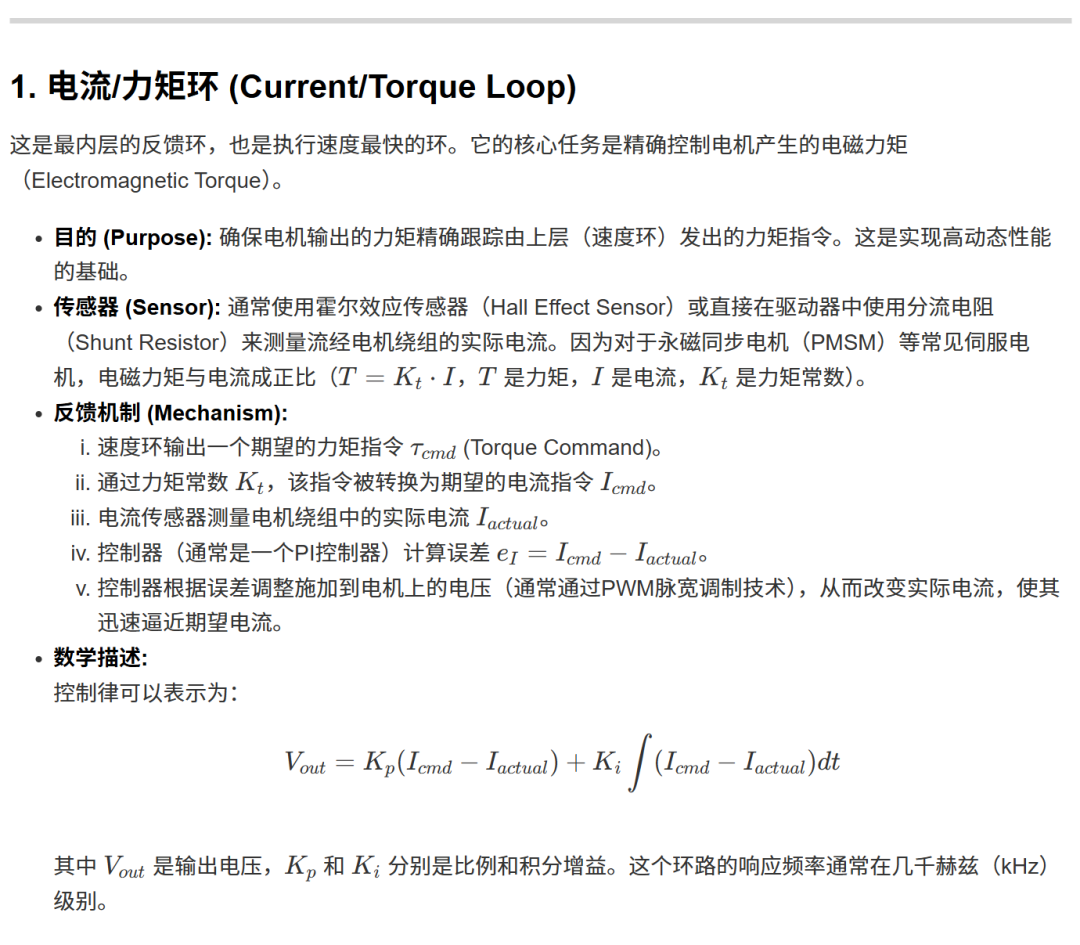

| 电流/力矩环 (Current/Torque Loop) | 精确控制电机输出力矩 | 霍尔传感器/分流电阻 | 电机电流 | PI |

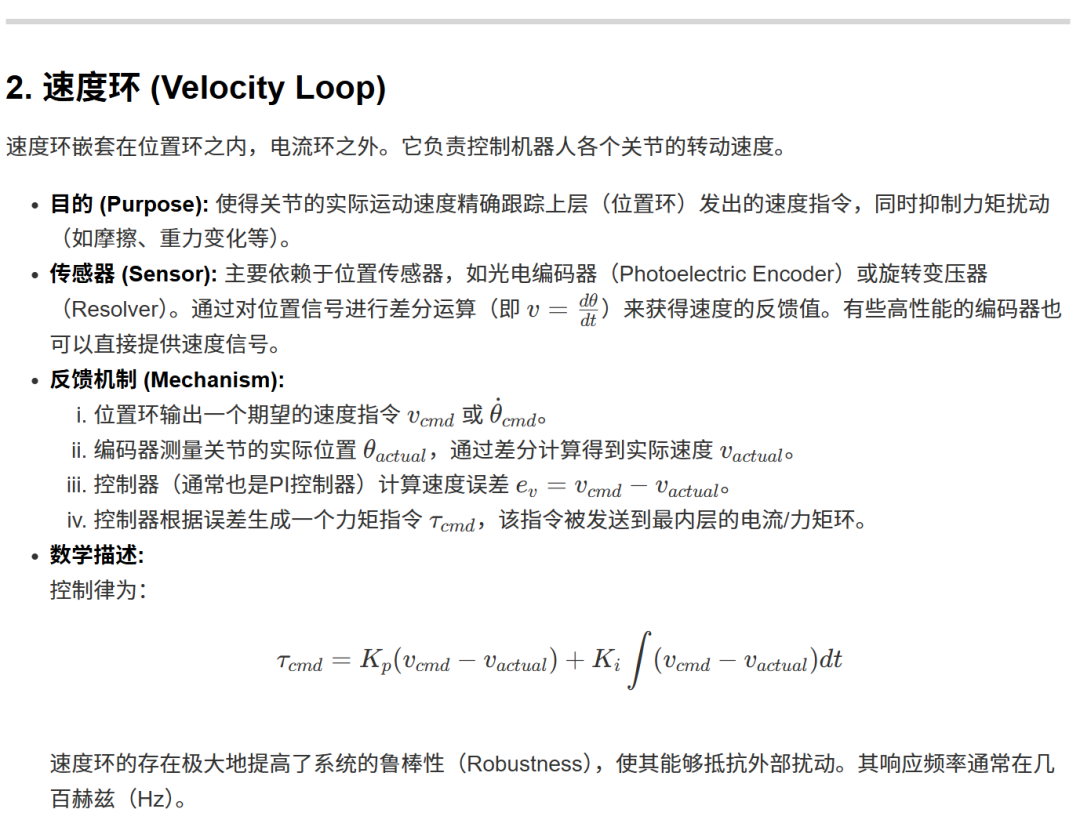

| 速度环 (Velocity Loop) | 精确控制关节速度,抗扰动 | 编码器 (差分) | 关节角速度 | PI |

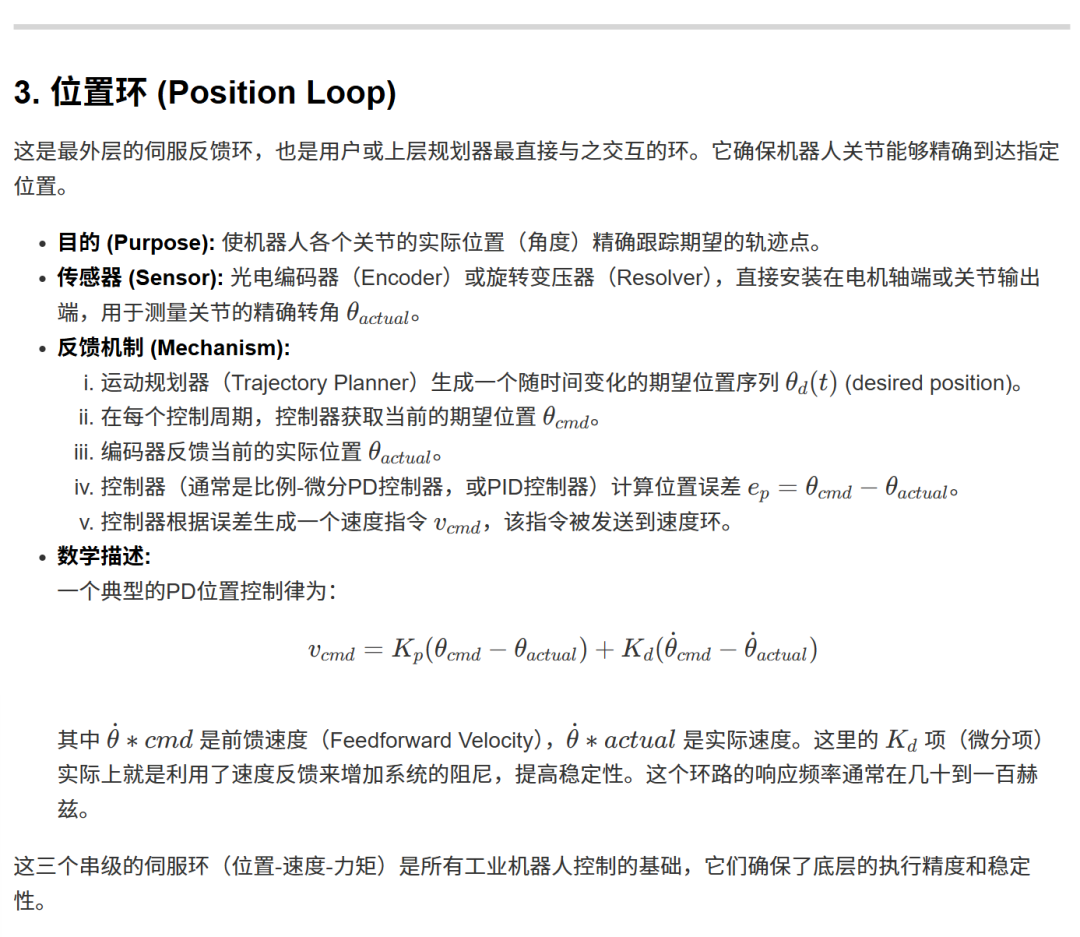

| 位置环 (Position Loop) | 精确跟踪关节位置轨迹 | 编码器 | 关节角度 | PID, PD+Feedforward |

| 动力学反馈 (Dynamics Feedback) | 补偿非线性动力学效应,提高跟踪精度 | 编码器 (位置、速度) | 关节力矩 | 计算力矩控制 (Computed Torque Control) |

| 力觉反馈 (Force Feedback) | 控制与环境的交互力,实现柔顺操作 | 六维力/力矩传感器 | 末端接触力/力矩 | 阻抗控制/混合力位控制 |

| 视觉反馈 (Visual Feedback) | 根据视觉信息引导机器人,适应不确定环境 | 相机 | 图像特征 | 视觉伺服 (Visual Servoing) |

理解这些反馈机制是深入研究机器人控制、运动规划以及人机交互技术的基础。希望这份详尽的解析能对您有所帮助。

copilot

工业机器人控制系统反馈环节全解析

工业机器人控制系统通常采用多层级、串级反馈结构,以满足高精度、高响应、强鲁棒的运动控制需求。下面从底层到高层依次介绍各反馈环节的作用、传感器方案、典型控制算法及性能指标。

一、系统分层与反馈架构

-

驱动层(电流/力矩环)

-

速度层(速度环)

-

位置层(位置环)

-

任务层(力/力矩环、视觉环、显示/规划环)

-

安全冗余层(过载、限位、碰撞检测)

go

┌───────────┐ ┌───────────┐ ┌───────────┐

│ 任务层 │←──────│ 规划模块 │←──────│ 用户接口 │

└───────────┘ └───────────┘ └───────────┘

│ │ ↑

▼ ▼ │

┌───────────┐ ┌───────────┐ ┌───────────┐

│ 力/视觉环 │←──────│ 位置环 │←──────│ 速度环 │

└───────────┘ └───────────┘ └───────────┘

│ │ │

▼ ▼ ▼

┌───────────┐

│ 电流环 │

└───────────┘二、驱动层:电流(力矩)反馈环

-

反馈对象:电机相电流或等效力矩

-

传感器方案:霍尔电流传感器、分流电阻测量、集成电流检测芯片

-

控制算法:PI/PID 控制(常驻)+模型预测/前馈补偿

-

典型带宽:1--5 kHz

主要职责是跟踪驱动器输出力矩,抑制电机参数变化带来的扰动,为速度环提供快速、稳定的力矩输出。

三、中层:速度反馈环

-

反馈对象:电机转速(或关节角速度)

-

传感器方案:旋转编码器、磁栅测速、光电码盘

-

控制算法:PI/PID+加速度前馈

-

典型带宽:200--500 Hz

速度环接收来自位置环的速度设定值,通过调节电流环设定,保证关节速度精确跟踪。前馈环节用于补偿动力学惯量和摩擦。

四、高层:位置反馈环

-

反馈对象:关节角度或关节坐标

-

传感器方案:绝对式增量编码器、磁栅尺、绝对编码盘

-

控制算法:PID/滞后嵌套+轨迹规划前馈

-

典型带宽:10--50 Hz

位置环负责将轨迹生成器的目标位置转化为速度指令,确保运动平滑、无跳变,并限制加速度、速度梯度以保证机械结构安全。

五、任务层:力/力矩反馈环

-

反馈对象:末端执行器受力情况

-

传感器方案:六轴力/力矩传感器、扭矩观测器

-

控制算法:阻抗控制、Admittance 控制、混合力/位置控制

-

典型带宽:20--100 Hz

任务层力控可实现贴合、装配、打磨等对接触力精度要求高的操作,同时通过力矩限值检测实现碰撞保护。

六、视觉及外部传感器反馈

-

反馈对象:工件位姿、环境障碍

-

传感器方案:相机、深度相机、激光雷达、测距传感器

-

控制算法:视觉伺服(Image-Based/Position-Based)、路径重规划

-

带宽:1--30 Hz

视觉环用于粗定位、路径修正、动态避障,结合运动学模型可实现视觉---力混合控制。

七、安全与冗余反馈

-

限位开关、霍尔行程传感器:防止关节越程

-

过载传感器、电流监测:保护电机和驱动器

-

碰撞检测(残余力矩):利用力控环或加速度传感器快速触发急停

-

系统冗余:双编码器/双电路设计,保证单点故障下安全停机

八、前馈补偿与观测器设计

-

动力学模型前馈:基于机器人质点/刚体动力学推导关节力矩

-

摩擦/重力补偿:最低二次多项式或冗余分量观测

-

扭矩观测器:无外加传感器估计内在扰动,提高系统鲁棒

九、反馈环节性能对比

| 反馈环节 | 对象 | 传感器 | 控制算法 | 带宽范围 |

|---|---|---|---|---|

| 电流(力矩)环 | 力矩/电流 | 霍尔/分流 | PI/模型预测 | 1--5 kHz |

| 速度环 | 角速度 | 编码器/测速器 | PI/加速度前馈 | 200--500 Hz |

| 位置环 | 角度/坐标 | 绝对编码器 | PID/轨迹规划前馈 | 10--50 Hz |

| 力控环 | 末端受力 | 六轴力传感器 | 阻抗/Admittance 控制 | 20--100 Hz |

| 视觉环 | 工件位姿 | 相机/激光雷达 | 视觉伺服+路径重规划 | 1--30 Hz |

十、延伸阅读与进阶

-

自适应鲁棒控制:在线估计动力学参数

-

分布式控制架构:EtherCAT 总线下的实时同步反馈

-

混合力---视觉控制:多传感器融合策略

-

智能故障诊断:利用残差生成与机器学习识别传感器漂移

以上各反馈环节环环相扣,共同塑造工业机器人高速、精确、智能的运动控制性能。未来可结合边缘计算与 AI 进一步提升自诊断、自学习和自适应能力。

chatgpt

工业机器人控制系统中,反馈机制(Feedback Mechanisms)是确保其高精度、高稳定性、高安全性 运行的核心手段。整个控制系统从感知、规划、控制到执行,都包含了多个层次和多种形式的反馈环节 。以下为你从底层执行到高层任务层系统性地详解所有关键反馈机制:

🌐 总览:工业机器人控制系统的反馈机制分类

| 层级 | 反馈类型 | 作用 | 示例 |

|---|---|---|---|

| 1. 执行层反馈 | 传感器闭环反馈 | 控制马达、位置、速度、电流 | 编码器、电流环、电压反馈 |

| 2. 控制器反馈 | 运动学与动力学反馈 | 控制轨迹、力矩、冗余解 | 末端位置、关节速度误差 |

| 3. 任务层反馈 | 行为级、状态反馈 | 控制任务是否完成 | 工件完成检测、状态机转移 |

| 4. 系统层反馈 | 故障检测与安全反馈 | 控制急停、软硬件状态 | 温度、电源、电机故障 |

| 5. 环境反馈 | 感知闭环 | 控制避障、识别目标 | 摄像头、激光雷达、力传感器 |

🔧 1. 执行层反馈(低层控制)

该层面主要通过实时反馈控制电机和驱动器的状态,实现精确的运动控制。

1.1 电流反馈环(Current Control Loop)

-

目标

:控制电机转矩(电流与转矩成正比)

-

常用方法

:PI控制器

-

传感器

:霍尔电流传感器、内部电流估计

1.2 速度反馈环(Velocity Loop)

-

目标

:调节电机转速以满足轨迹要求

-

传感器

:编码器/增量编码器/旋转变压器

-

实现方式

:速度环叠加在电流环外

1.3 位置反馈环(Position Loop)

-

目标

:精准控制每个关节的位置

-

反馈设备

:高精度编码器(如绝对值编码器)

💡 三环控制结构:位置环 -> 速度环 -> 电流环(内环反应更快)

🔄 2. 控制器层反馈(中层:运动控制)

2.1 轨迹误差反馈(Trajectory Error Feedback)

-

目标

:修正期望轨迹与实际轨迹的偏差

-

方法

:使用PD/PI控制器、Ruckig插补器

2.2 动力学反馈(Force/Torque Feedback)

-

目标:补偿关节之间的耦合、负载扰动

-

例子:

-

-

基于逆动力学的前馈+误差反馈组合控制

-

使用力传感器(六维力)反馈末端力/力矩

-

2.3 非线性补偿反馈

-

内容

:摩擦力、齿隙、柔性结构、重力项补偿

-

实现

:在控制器中模型补偿 + 实际反馈修正

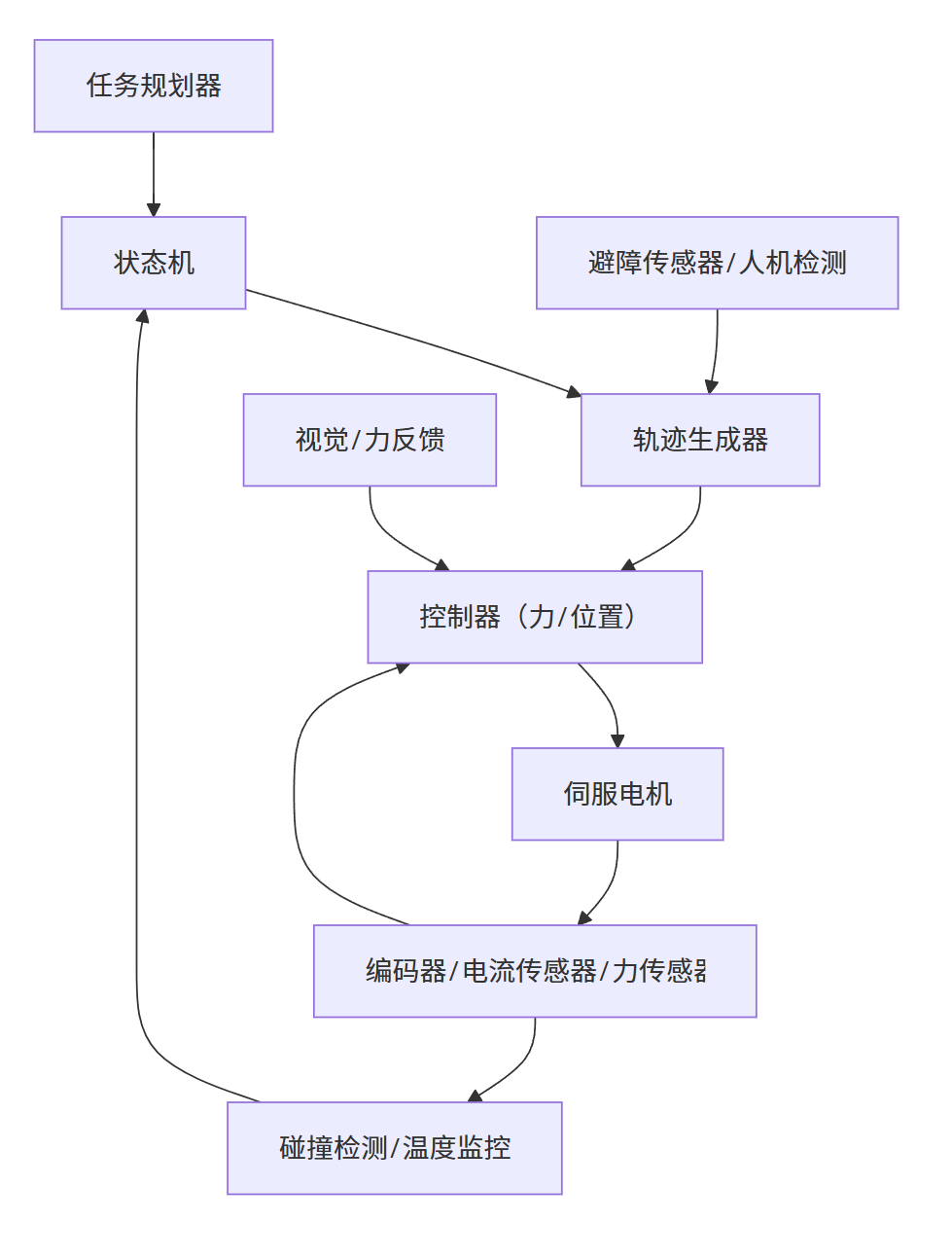

🧠 3. 任务层反馈(任务状态/行为控制)

控制系统不只是控制电机和轨迹,还必须知道"任务是否完成"、"状态是否正常"。

3.1 状态机反馈(State Machine Feedback)

-

用途:控制任务状态转换(如启动→运行→暂停→错误)

-

反馈信号:

-

-

工件夹紧成功?

-

急停触发?

-

通讯丢失?

-

3.2 动作完成反馈(Action/Skill Execution)

-

应用于:任务规划器、行为树、Skill系统

-

反馈内容:

-

-

任务执行成功或失败

-

工件到位检测(光电/限位开关)

-

自动重试机制反馈(如失败→回退→重试)

-

🔐 4. 系统安全反馈(异常检测与恢复)

4.1 急停/碰撞检测反馈

-

方式:

-

-

IO紧急停止输入

-

力/加速度过大判断为碰撞

-

末端软皮肤或碰撞传感器

-

4.2 温度、电流、电压反馈

-

目的

:过载保护、防止热损毁

-

设备

:驱动器内部监控、主控板监控电源、风扇状态等

4.3 通信链路反馈(实时性反馈)

-

设备:EtherCAT、CANopen状态

-

功能:

-

-

通信失败检测

-

主站-从站 watchdog

-

🌍 5. 环境层反馈(感知与自适应)

5.1 视觉反馈(Visual Servoing)

-

方式:

-

-

Eye-in-hand(摄像头在末端)

-

Eye-to-hand(固定摄像头)

-

-

控制类型:

-

-

图像位置伺服(Image-Based Visual Servo)

-

姿态反馈控制(Pose-Based Visual Servo)

-

5.2 力控反馈(Force Control / Impedance Control)

-

用途:装配、打磨、接触任务

-

实现方法:

-

-

力/位置混合控制

-

柔顺控制(Impedance / Admittance)

-

5.3 外部传感器反馈

-

激光雷达:用于避障/人机协作

-

深度相机/3D传感器:用于物体识别与定位

⚙️ 反馈机制的集成结构图

✅ 总结:反馈机制的价值与挑战

| 优点 | 挑战 |

|---|---|

| 保证高精度定位 | 多源传感器融合复杂 |

| 实现接触柔顺作业 | 实时性要求高 |

| 支持异常检测与容错 | 建模与补偿难度大 |

| 支持智能行为(如避障) | 数据噪声与延迟 |

如你有兴趣,我可以进一步深入以下任一方向的反馈机制细节实现(附C++代码示例或控制器结构):

-

Ruckig轨迹误差反馈

-

力控反馈 + 柔顺控制器建模

-

视觉伺服控制系统的反馈控制律

-

状态机任务反馈逻辑设计

-

编码器+电流+温度反馈的多环闭环设计(如 EtherCAT控制周期下)

需要我展开哪一部分?

claude

工业机器人控制系统是一个复杂的多层级反馈网络,我来为您系统地分析其中涉及的各种反馈环节。让我们从最基本的概念开始,逐步构建完整的理解框架。

首先,我们需要理解什么是反馈机制。在控制系统中,反馈就像是系统的"感官",它持续监测系统的实际状态,并将这些信息反馈给控制器,使系统能够自我调节和纠正偏差。

位置反馈系统

位置反馈是工业机器人最核心的反馈环节。想象一下,当您伸手去拿桌上的杯子时,您的眼睛会持续观察手的位置,大脑会根据手与杯子的距离不断调整肌肉的动作。机器人的位置反馈系统工作原理类似。

编码器是最常用的位置反馈传感器,它们安装在电机轴上或关节处,能够精确测量旋转角度。增量式编码器通过计数脉冲来确定相对位置变化,而绝对式编码器则能直接给出绝对位置信息。这种反馈信息以每秒数千次的频率更新,确保控制系统能够实时了解机器人各关节的精确位置。

速度反馈控制

速度反馈环节负责控制机器人运动的快慢。就像汽车的巡航控制系统一样,当检测到实际速度低于设定值时,系统会增加动力输出;当速度过高时,则会减少输出或施加制动。

在机器人系统中,速度信息通常通过对位置编码器信号进行数字微分获得,或者使用专门的测速发电机。这个反馈环形成了速度控制的闭环,确保机器人能够按照预设的速度曲线平稳运行。

电流反馈与力矩控制

电流反馈环节控制着电机的输出力矩,这是整个控制系统的最内层环路。电机的输出力矩与电流成正比,因此通过精确控制电流就能控制机器人关节的输出力。

电流传感器实时监测流经电机绕组的电流,控制器根据这个反馈信号调节电机驱动器的输出。这个过程发生得非常快,通常在几十微秒内完成一个控制周期,确保力矩输出的快速响应和精确控制。

力/力矩反馈机制

对于需要与环境交互的应用场景,力和力矩反馈显得尤为重要。这就像人类的触觉一样,让机器人能够感知与外界的接触力。

六轴力/力矩传感器通常安装在机器人末端执行器附近,能够同时测量三个方向的力和三个方向的力矩。这种反馈信息使机器人能够执行精密的装配作业、抛光打磨等需要力控制的任务。力反馈控制算法会根据检测到的接触力调整机器人的位置或速度,实现柔顺控制。

视觉反馈系统

现代工业机器人越来越多地集成视觉系统作为重要的反馈源。这相当于给机器人装上了"眼睛",让它能够看到工作环境并做出相应调整。

二维和三维视觉系统能够识别工件位置、检测装配质量、引导机器人运动路径。视觉处理算法将图像信息转换为位置、姿态等数据,反馈给机器人控制器,实现视觉伺服控制。这种反馈机制使机器人能够适应工件位置的变化,提高了系统的灵活性。

温度监测反馈

温度反馈虽然不直接参与运动控制,但对系统的可靠性至关重要。电机、驱动器、控制器等关键部件都配备了温度传感器,持续监测设备的热状态。

当温度超过安全阈值时,系统会自动降低功率输出或启动冷却措施,防止设备过热损坏。这种保护性反馈机制确保了机器人系统的长期稳定运行。

安全监控反馈

安全反馈系统是工业机器人不可缺少的保护机制。各种安全传感器,如光幕、安全地毯、紧急停止开关等,构成了多层安全防护网络。

这些传感器持续监测机器人工作区域的安全状况,一旦检测到异常情况,会立即向控制系统发送停止信号。安全反馈的响应时间通常要求在毫秒级,确保能够及时制止可能的危险动作。

多层级反馈架构的协调

所有这些反馈环节并不是独立工作的,而是构成了一个多层级、相互协调的控制架构。位置环、速度环和电流环形成了经典的三环控制结构,其中电流环是最内层,响应最快;速度环在中间,调节运动平滑性;位置环是最外层,确保精确的定位。

力反馈和视觉反馈作为更高层的反馈信号,会修正位置指令或运动轨迹。而温度和安全反馈则起到监督和保护作用,在必要时可以覆盖其他控制指令。

这种多层级反馈设计使得工业机器人既能实现高精度的运动控制,又具备良好的环境适应性和安全性。每个反馈环节都有其特定的作用和响应特性,它们协同工作,共同实现机器人的智能化操作。

您是否希望我进一步详细解释某个特定的反馈环节,或者您对这些反馈机制之间的相互作用有什么疑问呢?

grok3

工业机器人控制系统中的反馈环节或反馈机制是确保机器人能够准确、稳定地执行任务的关键。这些机制通过实时监测和调整机器人的运动状态,使其能够适应复杂多变的环境并实现精确控制。以下是对工业机器人控制系统所涉及的所有反馈环节或反馈机制的详细解析:

1. 位置反馈

位置反馈是机器人控制中最基础的反馈机制,用于确保机器人末端执行器(例如机械手)能够到达预定的位置。

-

编码器

:安装在电机的轴上,用于测量电机的旋转角度或位置。编码器分为:

-

-

增量式编码器

:记录相对位置变化。

-

绝对式编码器

:提供绝对位置信息。

编码器能够提供高精度的位置数据,是位置反馈的核心组件。

-

-

位置传感器

:如激光测距仪、视觉系统等,直接测量机器人末端执行器的实际位置。这些传感器在需要高精度定位或复杂环境中尤为重要。

2. 速度反馈

速度反馈用于监测和控制机器人的运动速度,确保其在安全且高效的范围内运行。

-

速度传感器

:如测速发电机、霍尔传感器等,直接测量电机的转速。

-

编码器

:通过对编码器信号的处理(例如计算单位时间内的脉冲数),可以间接计算出电机的转速,提供速度反馈信息。

3. 力/力矩反馈

力/力矩反馈使机器人能够感知并控制其与环境或物体的相互作用力,适用于需要精确力控制的任务,如装配、打磨等。

-

力传感器

:安装在机器人关节或末端执行器上,测量作用在机器人上的力或力矩。

-

扭矩传感器

:专门用于测量电机或关节的扭矩,帮助控制系统调整电机的输出以适应任务需求。

4. 视觉反馈

视觉反馈使机器人能够感知其工作环境,并根据视觉信息调整运动,适用于需要识别和定位物体的任务。

-

摄像头

:获取机器人工作环境的图像信息。

-

视觉处理系统

:对图像进行处理,提取目标物体的位置、形状、颜色等特征,用于指导机器人的运动或决策。

5. 触觉反馈

触觉反馈使机器人能够感知与物体的接触情况,适用于需要精细操作的任务,如抓取、装配等。

-

触觉传感器

:安装在机器人末端执行器上,感知接触压力、纹理、滑移等信息,帮助机器人调整抓取力度或姿态。

6. 温度反馈

温度反馈用于监测机器人关键部件的温度,防止过热导致性能下降或损坏。

-

温度传感器

:安装在电机、控制器等部件上,实时监测温度,并在必要时触发保护机制(如降低负载或停机)。

7. 电流反馈

电流反馈通过监测电机的电流来间接了解电机的负载情况,有助于调整控制策略或检测异常。

-

电流传感器

:测量电机的电流,控制系统可以根据电流变化调整电机的输出,或检测过载、短路等异常情况。

8. 振动反馈

振动反馈用于监测机器人的运动平稳性,确保其在高速或高精度运动时不会产生不必要的振动。

-

振动传感器

:检测机器人的振动情况,控制系统可以根据振动数据调整运动参数,或进行故障预警。

9. 故障诊断反馈

故障诊断反馈通过综合分析各种传感器数据,及时发现并诊断机器人系统的故障,提高系统的可靠性和安全性。

-

故障检测系统

:利用传感器数据(如位置、速度、电流等)进行实时监测和分析,识别潜在故障并采取相应措施(如报警或停机)。

反馈机制的综合应用

在实际应用中,这些反馈环节通常是相互关联的,共同构成了一个闭环控制系统。通过传感器获取的实时数据,控制系统能够动态调整机器人的运动参数,确保其在复杂多变的环境中稳定、准确地工作。例如:

-

在高精度装配任务中,位置反馈 和力反馈协同工作,确保机器人既能准确定位又能施加适当的力。

-

在视觉引导的任务中,视觉反馈 与位置反馈结合,使机器人能够根据物体的实际位置调整运动轨迹。

这些反馈机制的综合应用,不仅提高了机器人的控制精度和稳定性,还增强了其对环境的适应能力和任务执行的灵活性。

通过以上反馈环节或机制,工业机器人控制系统能够实现对机器人运动的精确控制,确保其在各种工业应用(如制造、装配、搬运等)中高效、安全地运行。