引言:机器人时代的新挑战

在过去的几十年里,制造业经历了几次翻天覆地的变化。从最初依靠人工劳作,到流水线的普及,再到今天的自动化与智能化,工业机器人 已经成为现代工厂里的"明星员工"。

在《中国制造2025》的战略背景下,机器人被视为推动产业升级和智能制造的核心力量。它们被应用在焊接、搬运、装配、喷涂等众多环节,精准而高效,极大提升了生产力。

然而,如何"教会"机器人完成任务,却是一道难题。想象一下,你买了一台性能强大的电脑,但却只能用最基本的功能,因为学习复杂的操作系统太费劲。这正是很多工程师和学生在面对机器人示教器时的感受。

传统的示教器(Teach Pendant)就像是机器人的"遥控器"。它通常是一个手持设备,带屏幕和一大堆按钮,用来直接操作机器人或者编程。但问题是:

-

太复杂:新手要花很长时间学习,才能勉强掌握;

-

太贵重:高校和培训机构往往设备有限,学生实操机会稀缺;

-

太封闭:不同品牌的机器人各有一套独立的系统,互不兼容。

于是,一个矛盾出现了:机器人需求越来越多,但能够熟练使用的人却供不应求。

为了解决这个问题,我们提出了一种 通用虚拟示教器系统。它就像一个"万能遥控器",把各个品牌的机器人语言统一起来,让教学和应用变得更简单、更高效。

第一章:示教器的前世今生

什么是示教器?

如果把机器人比作一位技艺高超的工人,那么示教器就是它的"师傅",负责告诉它应该怎么做。

-

物理示教器:一个手持终端,带屏幕、按钮、操纵杆,用户通过它来操作机器人,输入控制指令;

-

虚拟示教器:运行在电脑、平板或手机上的软件,模拟物理示教器的功能。

通俗点说,物理示教器就像是传统的电视遥控器,而虚拟示教器更像是手机上的遥控器 APP。

国外示教器的现状

目前市场上比较主流的示教器,大多来自国外的机器人厂商,比如:

-

ABB(瑞士)------编程语言 RAPID,功能全面,但学习曲线陡峭;

-

KUKA(德国)------使用 KRL 语言,广泛应用于汽车制造;

-

FANUC(日本)------以高精度和稳定性著称,编程语言为 TP;

-

YASKAWA(日本安川)------在焊接机器人领域应用广泛。

这些示教器的共同点是:功能强大、性能稳定,但学习门槛高,且价格不菲。对于企业来说,培训一个熟练的机器人操作员需要投入大量时间和金钱;对于高校来说,购买成套设备更是"奢侈品",很多学生只能停留在理论学习阶段。

国内教学的困境

在国内的许多高校,机器人教育仍停留在 "纸上谈兵" 的阶段。实验室里也许只有一两台机器人,几十个学生轮流操作,很多人最终连一次完整的实训都没做过。

结果是:学生毕业后虽然学过机器人课程,但一到企业就发现自己几乎是"零基础",还需要从头培训。

这不仅浪费了时间,也让人才培养和产业需求之间产生了巨大的鸿沟。

第二章:现有虚拟示教器的局限

虽然虚拟示教器已经在一些场景中被应用,但它们依然有很多"短板"。就像你用过一些看似功能很强大的软件,结果发现"看上去很美,用起来很难"。

1. 耦合度过高

目前市面上的虚拟示教器,大多数都绑定在特定品牌的机器人和仿真软件上。

-

用 ABB 的虚拟示教器,就只能配合 ABB 的仿真平台;

-

用 KUKA 的虚拟示教器,就只能在 KUKA 的环境下运行。

这意味着,如果一家企业同时拥有不同品牌的机器人,就不得不安装和学习多个不同的虚拟示教器。就好像你家里有三台不同品牌的电视,却要摆三只遥控器在茶几上,一点也不方便。

2. 操作复杂,学习门槛高

虽然虚拟示教器避免了"排队操作物理设备"的问题,但它并没有真正降低学习难度。

-

新手面对复杂的界面,常常不知道从何下手;

-

各种指令和语法繁琐,初学者容易出错;

-

培训周期长,学习成本高。

这就像一款功能强大的 Photoshop,专业设计师用得飞快,但小白打开后可能连一张图都处理不好。

3. 缺乏通用性与共享资源

由于品牌之间缺乏兼容性,很多虚拟示教器都成了"孤岛"。不同学校、不同企业之间,很难共享资源或交流经验。

-

学校 A 的学生学的是 ABB 的 RAPID 语言;

-

学校 B 的学生学的是 FANUC 的 TP 语言;

-

他们见面时,就像说着不同方言的人,沟通成本很高。

这种局面不仅限制了教学效果,也让企业招聘时遇到困难:同样是学过机器人课程的学生,能不能直接上手操作,完全要看他们学的是什么品牌。

第三章:通用虚拟示教器的提出

为了打破这种局面,我们提出了 通用虚拟示教器系统的搭建方法。

你可以把它想象成一个"万能翻译官 + 万能遥控器",它能帮不同品牌的机器人说同一种语言,也能让用户只需要学一套操作方式,就能应对多种机器人。

三大优势

-

适配性高

-

支持多种机器人语言(ABB RAPID、KUKA KRL、FANUC TP、YASKAWA 等);

-

支持多种通信协议(TCP/IP、MODBUS 等);

-

无论是学校实验室还是企业车间,都能灵活应用。

-

-

扩展性强

-

系统采用插件式设计,就像智能手机的应用商店;

-

想要新功能?安装一个插件就行,不需要大动干戈;

-

技术升级快,能快速跟上行业变化。

-

-

可跨平台应用

-

无论是 Windows、Linux、macOS,还是平板、手机,都能运行;

-

在课堂上用电脑,在工厂里用平板,甚至用手机就能完成基本操作;

-

用户体验一致,不用频繁切换习惯。

-

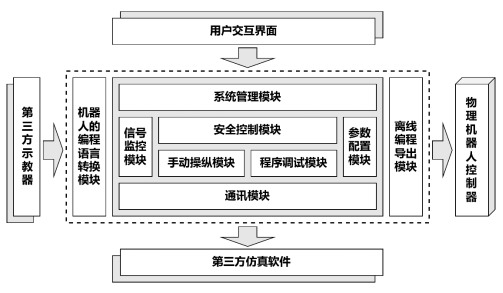

图1:通用虚拟示教器系统的模块组成

这张图展示了整个系统的"拼图",每一个模块都像乐高积木,可以组合成不同的功能。这样的设计思路保证了系统既有统一性,又不失灵活性。

第四章:核心功能模块详解

通用虚拟示教器的强大之处,就在于它的模块化设计。可以把它想象成一台"瑞士军刀",每一把小刀都是一个功能模块,组合在一起,就能应对各种复杂场景。

在系统的整体设计中,功能模块主要分为两类:

-

通用模块(1--7):几乎所有机器人教学和控制都会用到;

-

扩展模块(8--9):针对跨语言编程和离线导出而设计,能让系统更智能、更灵活。

接下来,我们逐一拆解这些模块。

1. 系统管理模块:后台"调度中心"

想象一个大型机场,数十个航班要同时起飞和降落,如果没有塔台统一调度,整个机场一定会乱成一团。

在虚拟示教器系统里,系统管理模块就像"塔台":

-

负责用户权限管理,确保不同角色的人看到和操作的权限不同;

-

记录操作日志,方便追溯问题;

-

进行任务调度,让不同功能有序协同。

📌 案例:某高校实验室有 20 个学生同时在线使用虚拟示教器,系统管理模块能像"分班老师"一样,自动分配权限与任务,避免相互干扰。

2. 安全控制模块:机器人操作的"安全气囊"

机器人是冷冰冰的机器,但它们的动作却极其有力,一旦误操作,可能会带来危险。

安全控制模块就是为此设计的"安全气囊":

-

支持一键急停,防止意外事故;

-

设置操作锁,避免未经授权的人随意操作;

-

能自动检测潜在风险,比如机器人姿态异常、负载超标。

📌 类比:就像汽车上的 ABS 防抱死系统,它不一定每天都派上用场,但在关键时刻能救你一命。

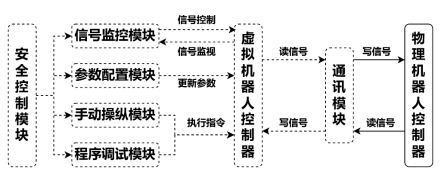

3. 信号控制模块:实时"神经网络"

机器人就像一个复杂的生物体,它的每一个动作都离不开信号的指挥。

信号控制模块的作用,就是实时采集和处理这些信号,包括:

-

关节位置(机器人现在处于什么角度?)

-

速度和加速度(运动是否平稳?)

-

负载情况(是不是超重了?)

-

传感器状态(传感器有没有异常?)

📌 场景:在一次虚拟焊接实验中,学生通过信号控制模块实时监控机器人手臂的速度,发现速度过快可能导致焊缝不均匀,于是及时调整,避免了错误。

4. 参数配置模块:操作的"预设菜单"

想象一下,你要用无人机拍摄,但不同场景下需要不同的飞行模式:航拍模式、运动模式、夜景模式。你只要在菜单里选一下,就能快速切换。

参数配置模块在虚拟示教器里,就是这样的"预设菜单":

-

设置机器人运动模式(点对点/直线/圆弧);

-

定义工具参数(焊枪、抓手等工具的几何特性);

-

配置工件参数(工件坐标系、工件重量等)。

📌 应用:一个工科学生在课程设计中,需要让机器人同时完成"装配"和"搬运"两个任务。通过参数配置模块,他可以轻松切换不同的任务参数,而不用重新写一大堆复杂的代码。

5. 手动操纵模块:像玩摇杆游戏一样

这是最直观、也最受学生喜欢的模块。

手动操纵模块允许用户通过界面或者虚拟摇杆,直接驱动机器人动作:

-

关节移动:像操控机械臂一样,逐个关节调整;

-

工具位置调整:让末端执行器(比如夹爪或焊枪)精确到达目标点;

-

实时反馈:屏幕上立即显示动作效果。

📌 类比:这就像玩《机甲战士》这样的游戏,你用手柄控制机器人左右摆动,它立刻做出动作。对于新手来说,这种"可视化 + 即时反馈"的方式,学习效率比死记硬背指令高得多。

6. 程序调试模块:大脑中的"代码沙盒"

在所有模块中,程序调试模块可以说是最核心的部分。它的作用是:

-

允许用户在虚拟环境中编写机器人程序;

-

提供逐行调试,帮助发现逻辑错误;

-

支持流程可视化,让用户像看流程图一样理解程序。

📌 场景:某企业工程师要开发一个复杂的焊接程序,他先在虚拟示教器里调试,模拟执行了几十遍,修复了所有错误。最终把程序导入真实机器人时,几乎一次成功,节省了大量的试错成本。

7. 通讯模块:连接外部世界的"网关"

如果说虚拟示教器是一个"岛屿",那么通讯模块就是那座通向外部的"桥梁"。

它支持多种通信协议(TCP/IP、MODBUS 等),能够实现:

-

与第三方仿真软件的数据交互;

-

与物理机器人控制器的信号同步;

-

保证虚拟与现实的一致性。

📌 类比:这就像微信的"多端登录",你在电脑上发的消息,手机上能立即看到。虚拟示教器也能做到------你在虚拟环境里操作,物理机器人立刻同步。

8. 机器人编程语言转换模块:机器人的"翻译官"

不同品牌的机器人使用不同的语言,这就像人类世界里的中文、英语、日语。

编程语言转换模块就像一个"翻译官":

-

输入 ABB 的 RAPID 语言,输出 FANUC 的 TP 语言;

-

输入 KUKA 的 KRL 语言,输出 YASKAWA 的语言;

-

大幅降低学习成本,提高跨平台适用性。

📌 想象场景:一个学生在学校里学的是 ABB 机器人,但毕业后进入的工厂用的是 FANUC。以往他要重新学习一套新语言,而现在,只需要借助虚拟示教器的转换模块,就能直接"翻译"过去。

9. 离线编程导出模块:虚拟到现实的"快递员"

最后一个模块,就像是"虚拟世界到现实世界的快递员"。

-

在虚拟环境里调试好的程序,可以一键导出为目标品牌机器人可执行的文件格式;

-

确保导出的文件能够无缝运行;

-

大幅提升了离线编程的实用性。

📌 案例:某企业研发部门在没有空闲机器人可用的情况下,工程师们先在虚拟环境中写好程序,并通过导出模块生成 FANUC 格式的文件。等到设备空闲时,只需导入文件即可运行,几乎零风险。

图2:通用模块的系统模型

这张图展示了模块之间如何协同,就像一支交响乐队:每个乐器都有自己的分工,但只有在指挥(系统管理模块)的协调下,才能奏出和谐的乐章。

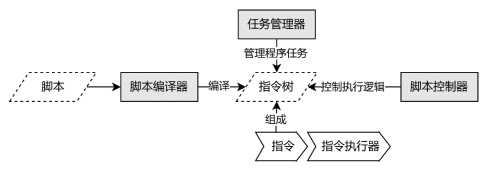

第五章:程序调试模块的深度解析(系统的"指挥部")

在所有模块里,程序调试模块 最能体现一个虚拟示教器的"灵魂"。它既要让初学者"看得懂、敢下手",又要让工程师"调得细、跑得稳"。因此它像一位总指挥:将"谱子"(程序)分发给"乐手"(执行器),控制"节奏"(状态机),并在出现意外时"暂停---回放---重来",确保最终能演奏出完美乐章。

5.1 指令与指令执行器:从"谱面"到"演奏"的一一映射

指令的两种形态

-

原子指令:不可再拆,如"移动到点A(PTP A)""打开输出IO1"。

-

复合指令:由多个子指令构成,比如"抓取工件"=靠近→闭合夹爪→确认力矩→抬升。

一一映射的执行器(Executor)

每类指令都有其专属执行器:它负责编译参数、执行动作、回传状态、提供单步与断点。这让系统既解耦(新指令不影响旧指令),又易扩展(插件式增加新指令即可)。

直观类比

-

指令 = 乐谱上的音符/乐段

-

执行器 = 对应乐器的演奏者

-

脚本编译器 = 指挥前的排练与标记

-

状态机/任务管理器 = 指挥的手势与节拍器

示例(伪代码级思路)

CompositeInstruction WeldSeam {

children = [

MoveLIN(P1, v=150, tool=T_weld, base=B_part),

SetIO("ArcOn", 1),

MoveLIN(P2, v=120),

MoveCIRC(P3, P4, v=100),

SetIO("ArcOn", 0)

]

}-

MoveLIN、MoveCIRC是原子运动指令 -

SetIO是信号控制指令 -

WeldSeam是复合指令(包含多步)在执行时,由对应的执行器把这些"高层动作"翻译成控制器可理解的轨迹插补/缓冲队列,支持单步 、断点 、回滚到上一安全点等调试能力。

5.2 脚本编译器:把"文字剧本"变成"指令树"

脚本编译器负责两件事:

-

校验:语法正确性、参数完备性、约束合法性(如速度/加速度/工具与基坐标是否匹配)。

-

编译 :将文本脚本编译为指令树(Instruction Tree) ,并注入相应执行器到每条指令节点中。

结果是:只有"编译通过"的程序才能进入运行态,像"机场安检"一样从源头堵住问题。

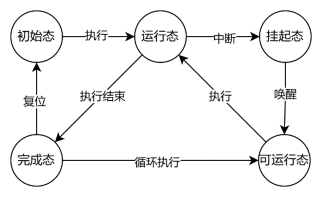

5.3 脚本控制器(状态机):让程序"心中有数"

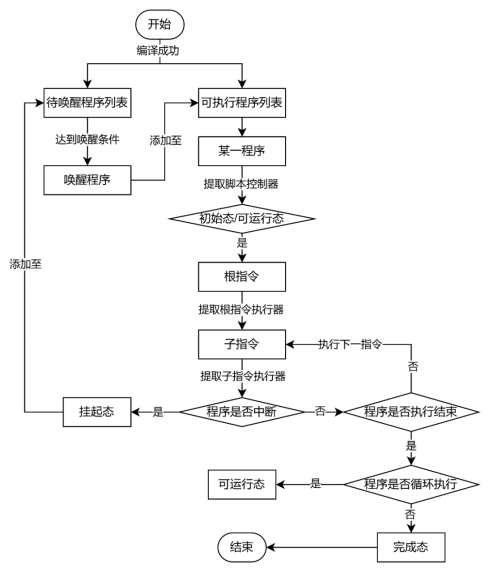

脚本控制器以有限状态机管理程序生命周期(初始态→运行态→挂起态→可运行态→完成态)。

-

初始态:编译刚完成,还未执行。

-

运行态:正在执行;支持单步、断点、继续。

-

挂起态:被中断/遇到异常时进入。

-

可运行态:中断后恢复、或计划循环时的待命状态。

-

完成态:全部指令执行完毕。

这套状态机的价值在于:"可控、可回溯、可恢复" 。当学生误将速度设太高,或现场检测到异常(如力矩超限),系统能即时挂起并提示"哪一步、为什么",同时允许用户在最近的安全断点继续。

5.4 任务管理器:两条"快车道",让程序调度更丝滑

双队列、双线程

-

可执行队列(Runnable Queue):现在就能跑的程序;

-

待唤醒队列(Wake Queue):等某条件满足(如某信号变位)再唤醒的程序。

好处:

-

并发场景下避免"全都挤在一条跑道";

-

为事件驱动(如外部信号、仿真器回调)提供原生支持。

5.5 执行流程:从加载到收官的"五步舞"

-

加载/校验:脚本进入编译器,完成语法与约束检查;

-

编译/注入:生成指令树,节点绑定执行器;

-

入列/排程:脚本状态转入可运行态,进入可执行队列;

-

执行/监控:逐条指令执行,信号与位置反馈同步更新;

-

收官/报告:进入完成态,输出执行日志与关键指标。

这套流程的设计初衷,是让虚拟示教器既能"像IDE一样易用",又能"像PLC/机器人控制器一样可靠"。

第六章:扩展功能与跨语言编程(AST 的魔法)

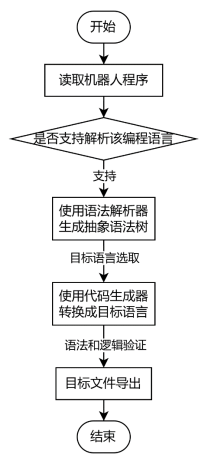

跨品牌、跨平台是"通用"的灵魂。实现这一点的关键是AST(抽象语法树) :把不同语言的程序都先"翻译成一种中立的树形结构",再从这棵树生成目标品牌的脚本。

6.1 两段式"翻译"流程

-

语法解析(Parsing) :

将源语言(如 RAPID/KRL/TP)解析为 AST。

-

代码生成(Codegen) :

再把 AST 转成目标语言文本(含必要的头部、变量区、主流程、子程序、I/O 映射)。

6.2 为什么必须是 AST?

-

语言特性有差异:关键字、运动指令、I/O调用、异常处理风格各不相同;

-

直接"文本替换"会踩坑(边界条件多、错误难检);

-

AST 像"中转站":信息不丢失,还能在中间层做优化(如合并近邻点、平滑速度轮廓)。

6.3 典型指令映射示例(概念级)

| 语义 | 源语言示意 | AST 节点 | 目标语言示意 |

|---|---|---|---|

| 直线运动 | MoveL p1, v100, z10, tool1; |

MoveLIN(P=p1, V=100, Blend=10, Tool=T1) |

LIN P1 C_DIS 100 TOOL T1 |

| 点对点 | MoveJ p2, v200, z5, tool1; |

MovePTP(P=p2, V=200, Blend=5, Tool=T1) |

PTP P2 C_DIS 200 TOOL T1 |

| 设IO | SetDO do1,1; |

SetIO(Name="do1", Value=1) |

$OUT[1]=TRUE |

注意:以上仅为抽象对齐 示意。真实映射需要结合各品牌控制器的版本、选件、坐标系定义细节严格验证,这也是通用平台要"可插拔"的原因。

6.4 导出前的"健康检查"

-

坐标一致性:Tool/Base 是否有对应实体?

-

速度/加速度上限:目标控制器是否支持设定的上限?

-

I/O 绑定:目标控制器上对应通道是否存在/空闲?

-

异常回退策略:目标语言怎样表达"急停/回溯/恢复"?

最终"一键导出"并不是"盲目导出",而是**"导出 + 校核 + 兼容性提示"**的组合拳。

第七章:二次开发与封装(把基础框架变成完整产品)

通用框架只是"地基"。要盖出"高层建筑",还需要按场景做二次开发 与产品化封装。

7.1 通讯模块的信号封装:多口味报文的"翻译器"

不同仿真软件/控制器的报文格式各异:字段名、字节序、校验位、心跳包策略都可能不同。

方法 :为每种报文实现解析器(Adapter) ,将其统一映射为平台内的标准信号结构(关节位置、TCP位姿、I/O、系统位等)。

收益:上层模块对"信号"是无感的,写一次、通用多端。

7.2 指令与执行器封装:可插拔、可单步、可溯源

-

新增一条"轨迹拟合"指令?写一个

TrajectoryFitExecutor即可; -

需要"焊缝跟踪"?扩展

MoveLIN的传感器回调通道,或新增TrackWeld指令; -

每个执行器内置断点/回放钩子,错误日志带**"指令ID + 参数快照 + 信号镜像"**,方便溯源。

7.3 语法解析器与代码生成器封装:一语言一工厂

-

ParserFactory:按输入语言选择具体Parser; -

CodegenFactory:按目标品牌/版本选择具体Codegen; -

通过版本号与"功能选件表"控制可用语法、可用指令集,防止"写了导不出"的尴尬。

7.4 用户交互界面:不同平台、同一体验

-

桌面端(Win/Linux/macOS):IDE 风 + 面板化信号;

-

平板端:大图标 + 触控手势 + 快速急停;

-

手机端:轻量巡检 + 状态快览 + 只读/受限写。

UI 准则:统一的图标、统一的快捷键、统一的颜色语义(如限速/报警)。

第八章:教学与企业应用的"落地剧本"(从课堂到产线的一条龙)

目标:把"通用虚拟示教器"真正带入教室与车间,形成可复制的课程方案与企业 SOP。本章基于通用/扩展模块与虚拟控制器思路(数字孪生、离线编程、语言互转、导出)进行落地细化。

8.1 高校实训的"三段式"课程蓝图

阶段A|上手与安全(第1--2周)

-

教学目标:认识坐标系、工具/工件标定概念;掌握 PTP/LIN/CIRC 基础;完成 I/O 点亮与读写;理解"急停---挂起---恢复"。

-

实操安排:

-

在虚拟控制器 中做 3 个基础动作序列(PTP→LIN→CIRC),开启单步调试观察速度/加速度反馈;

-

绑定两路数字 I/O,写一个"点灯 + 按键触发短程序"练习;

-

体验异常处置:故意设置过快速度→触发保护→回退到最近"安全断点",记录日志。

-

-

产出物:实验报告(参数截图+流程图+异常说明+复盘)。

-

评分要点:是否使用"断点/单步"、是否记录并解释报警与回退(过程导向评估)。

阶段B|虚实混合(第3--6周)

-

教学目标:在虚拟中完成流程编排→导出到不同品牌语言→在实机低速"干跑"。

-

实操安排:

-

设计"抓取---搬运---放置"完整流程(含传感器条件判断);

-

用AST 互转将脚本导出两种品牌格式(如 RAPID 与 TP),对比轨迹与速度差异;

-

上机前安全评审:速度/力矩/范围三重限幅,先空跑后带工件。

-

-

产出物:互转对照表(关键指令映射、差异点说明)+ 安全评审表。

-

评分要点:互转一致性(关键段落轨迹偏差<阈值)、导出前检查是否覆盖 I/O 映射与工具/基坐标一致性。

阶段C|项目式学习(第7--12周)

-

教学目标 :小组合作完成"装配/焊接/喷涂"项目;建立可复用的参数预设与子程序库。

-

实操安排:

-

拆成"现场调查---流程设计---风险评估---仿真实验---导出实机---优化闭环"六步;

-

每周例会:展示任务管理器的队列调度截图,解释为何采用"事件触发型唤醒"。

-

-

产出物:一份"可发布"的项目说明(脚本、报告、视频回放、参数包)。

-

评分要点:鲁棒性(异常路径覆盖率)、复用性(模块化指令/参数模板)。

常见坑 & 课堂 Check List

-

坐标/单位不统一 → 导出后轨迹偏移:上机前做**"零件基准---工具 TCP---世界坐标"三点校核**;

-

过度"贴点" → 控制器缓冲溢出:启用 AST 层轨迹简化与平滑;

-

忘记 I/O 资源占用 → 导入失败:在导出前执行I/O 通道扫描与冲突报告。

8.2 企业落地的"四象限"应用法

象限1|多品牌混用车间

-

痛点:团队里"懂A不懂B"的情况普遍;换线成本高。

-

方法:用统一 UI 培训 + AST 互转脚本库;新人只需掌握"统一指令集"。

-

收益:培训周期缩短(以周计),人力配置灵活,品牌绑定弱化。

象限2|高节拍产线

-

痛点:现场试错=停线;代价巨大。

-

方法 :离线编程 + 仿真校核;通过虚拟控制器跑通后再导入实机;首轮仅低速验证动作学位。

-

指标:现场调试时间减少 30--60%;安全事件显著下降(以"急停触发率/万次动作为度量")。

象限3|新工艺探索

-

痛点:海量参数(速度/送丝/角度/混融...)组合,穷举代价高。

-

方法:在虚拟环境用"参数扫描脚本"批跑,自动生成候选区间;将候选集导入实机做少量对比试验。

-

收益:从"经验驱动"转为"数据驱动",试验成本下降。

象限4|维护与诊断

-

痛点:问题难复现;换人接手缺上下文。

-

方法 :启用任务管理器 + 日志回放,结合"指令ID/参数快照/信号镜像"做因果复盘。

-

产物:沉淀"问题模板库"(症状→定位流程→修复脚本)。

第九章:安全与合规(把"最坏情况"写进流程)

任何时候,安全优先于效率。本章以系统模块与运行时状态机为骨架,补齐"从设计到运行"的安全防线。

9.1 分层安全策略(从设计期到运行期)

设计期

-

白名单指令集:仅允许通过审查的运动/IO指令出现在教学场景;

-

参数约束模板:给速度/加速度/力矩/混融半径设置教学期上限;

-

默认安全位姿:为每个项目定义"可回退姿态"(夹爪避障、TCP 抬高)。

部署期

-

场景限幅:仿真-实机两侧均执行速度/力矩/空间范围限幅;

-

权限分级:游客(只读)、学生(限速/禁导出)、工程师(可导出/可改参数)、管理员(全量);

-

I/O 沙箱:教学环境屏蔽与危险装置相连的继电器/阀组输出。

运行期

-

急停优先级链:硬件急停 > 系统急停 > 脚本挂起;

-

三色报警:黄=参数可疑、橙=即将超限、红=已越界+挂起;

-

"最近安全断点"回退:脚本控制器记录可恢复点,挂起→可运行态恢复必须走安全路径。

9.2 审计与追溯(让每一步都有据可查)

最小集合

-

操作者、时间、脚本哈希、导出目标(品牌/版本)、I/O 映射表、速度/力矩上限、异常堆栈。

检索方式 -

以"指令ID + 时间窗 + 设备标识"查询,秒级定位到问题片段。

用途 -

课堂评分依据、企业合规审查、事故复盘的"真相来源"。

9.3 安全检查清单(上机前 5 分钟)

-

坐标系:世界/基/工具三者一致;

-

速度:切到"教学限速",首轮空跑;

-

I/O:非必需输出断开;

-

障碍:路径周边 360° 目测清场;

-

断点:设置首个"安全断点",确认回退脚本可用。

第十章:测试与验证(让可靠性"可度量、可回归")

基于"指令---执行器---编译---状态机---任务管理器---导出"的技术链条建立测试金字塔,从单元到系统逐层兜底。

10.1 测试金字塔

底座|单元测试(Executors/Parsers/Codegens)

-

执行器:给定相同指令与参数,输出轨迹/IO 操作一致;异常注入(超速、超界)能产生正确挂起。

-

解析器:语法树与预期一致;容错(多余空格、大小写)可控。

-

代码生成器:同一 AST 对不同目标语言生成文本满足语法---基础模拟器可运行。

中层|集成测试(虚拟控制器 + 模拟信号)

-

封装仿真场景:装配/焊接/喷涂三套标准工况;

-

验证"单步---断点---回退---重跑"的闭环。

顶层|系统与回归(互转/导出/实机干跑)

-

构建互转用例集(跨品牌、跨版本);

-

每次升级解析器/生成器,自动跑"差异报告"(关键节点姿态偏差、速度曲线偏差、总时长偏差)。

10.2 性能与稳定性

-

时延:指令下发到反馈更新延迟;

-

抖动:连续 1000 帧的周期波动统计;

-

吞吐:单位时间可稳定执行的指令数;

-

长稳:8/24/72 小时烤机(内存泄漏、日志增长、心跳丢包)。

10.3 典型缺陷与定位法

-

轨迹"锯齿":简化过度→提高阈值或启用曲率保护;

-

速度"忽快忽慢":混融(Blend)设置与控制器策略不匹配→在 AST 层补充"角度连续性提示";

-

导出失败:I/O 命名冲突→导出前运行 I/O 冲突扫描并给出替换建议。

第十一章:插件机制与生态(把"行业 know-how"装进盒子)

通用平台的生命力在于生态。本章给出插件的结构、权限、生命周期与发布流程范式,保证"可扩展且可管控"。

11.1 插件形态与目录结构(示意)

my-plugin/

├─ plugin.json # 元数据:名称、版本、作者、依赖、适配平台

├─ instructions/ # 新指令定义(元描述)

├─ executors/ # 对应执行器代码

├─ parsers/ # (可选)源语言扩展解析器

├─ codegens/ # (可选)目标语言扩展生成器

├─ ui/ # (可选)界面扩展(面板/图标/快捷键)

└─ tests/ # 单元/集成测试样例plugin.json(示例片段)

{

"name": "weld-tracking",

"version": "1.2.0",

"author": "Team X",

"apis": ["executor","ui"],

"permissions": ["signals.read","signals.write","io.write"],

"min_core": "1.6.0",

"changelog": "Add arc voltage feedback"

}11.2 权限与沙箱

-

最小权限集:仅暴露必需 API(信号只读/受限写、不可触达文件系统敏感路径);

-

资源配额:限制 CPU/内存/日志体积,防插件"滥写";

-

审计钩子:插件内所有 I/O 写操作自动入审计。

11.3 生命周期与兼容性

-

安装→校验→启用→灰度→全量;

-

版本门槛:核心平台提供"min_core"校验,避免老插件在新内核下异常;

-

退场机制:启用失败或产生高危异常自动隔离并回滚。

11.4 发布与私有市场

-

公有市场:适合教学通用能力(示例课件、常见工艺模板);

-

私有源/企业内发:封装商业机密工艺(签名+内网分发)。

第十二章:通讯与时序(让"虚""实"步调一致)

本章围绕通讯模块、虚拟/物理控制器的双向同步与时间一致性给出操作范式,呼应前文"通讯模块 + 虚拟控制器 + 状态机"的组合。

12.1 链路设计与健康度

-

链路分层:控制指令通道(可靠、有序)与遥测通道(容错、可丢)分离;

-

心跳机制:固定周期心跳 + 超时断联;

-

流控:下发速率与控制器缓冲容量匹配,避免"淹没"。

12.2 时间同步与抖动治理

-

时间源:以仿真侧为软主时钟,接收侧打时间戳;

-

补偿策略:对超过阈值的延迟帧触发"软重发/插值";

-

指标:单帧时延、99p 抖动、丢包率。

12.3 可靠性与幂等

-

ACK/重试:关键控制消息采用"发送→ACK→超时重发";

-

幂等语义:相同序号的指令重复到达不应造成重复动作;

-

故障转移:链路断开→脚本挂起→安全回退→尝试重连→进入可运行态。

12.4 序列流程(文字版时序)

[Script] ->(指令)-> [Comm Client] ->(可靠发送)-> [Controller]

[Controller] ->(ACK/遥测)-> [Comm Client] ->(信号总线)-> [Script UI/Logger]

异常: [Controller] 无ACK -> 重试N次 -> [Script] 转挂起 -> 安全回退第十三章:跨平台工程细节(兼容不等于"将就")

让用户在 Windows/Linux/macOS/平板/手机上得到一致、顺手的体验,同时保障打包、更新、硬件输入的稳定。

13.1 UI 与交互一致性

-

组件语义:同一颜色/图标在多端含义一致(如红=急停/危险、黄=警告);

-

键鼠/触控映射:快捷键与手势一一对应;

-

可达性:平板端大尺寸控件,手机端"只读 + 常用操作"。

13.2 输入设备抽象

-

空间鼠标/手柄/触控笔统一事件:轴向/速率/死区/加速度曲线;

-

校准向导:首用时做"零点---灵敏度---阈值"三步校准;

-

防抖:输入抖动过滤(移动平均或限幅器)。

13.3 打包与更新

-

差分更新:减少大版本下载压力;

-

回滚通道:更新失败一键回到上版本;

-

离线包:教室/车间弱网环境可用。

13.4 日志与崩溃恢复

-

结构化日志:便于课堂评分与企业审计;

-

最小崩溃复原:崩溃前最近的"安全断点"与参数快照自动保存。

第十四章:案例与"坑点清单"(把别人踩过的坑变成你的护城河)

在通用框架与扩展模块指导下(程序调试、AST 互转、离线导出等),结合真实情境复盘常见坑点与修复手法。

案例A:多品牌实验室"一套课件走天下"

-

背景:A 大学实验室混用 ABB/KUKA/FANUC;教师备课压力大。

-

做法:

-

以统一指令集编写教材脚本;

-

用 AST 转三品牌脚本;

-

建"导出检查表"(I/O 映射、工具/基、速度上限);

-

课堂统一评分维度(鲁棒性/异常覆盖/日志质量)。

-

-

效果:备课降本、学生跨品牌迁移能力显著提升。

案例B:高节拍搬运线的停线"止血"

-

背景:早班换型要停线 2 小时。

-

做法:

-

在虚拟控制器完成 90% 流程;

-

导出后现场仅低速验证与碰撞复核;

-

失败自动回退 + 记录差异报表。

-

-

效果:停线缩短到 40 分钟;异常事件减少。

常见坑点 | 现象 → 根因 → 修复

-

轨迹"走偏":TCP/基坐标不一致 → 上机前三坐标统一校核;

-

控制器缓冲溢出:过密离散点 → AST 层简化+曲率守恒;

-

速度不达标:混融参数与目标控制器策略不符 → 采用目标品牌推荐混融模式并以仿真复核;

-

I/O 冲突:通道被占用 → 导出前自动扫描并生成替换建议。

第十五章:FAQ(把高频疑问一次说清)

Q1:跨品牌导出后轨迹差异如何抑制?

A:在 AST 层做轨迹平滑与角度连续性优化;导出端采用目标控制器推荐的速度/加减速/混融策略;仿真器复核关键路径并生成偏差报告(姿态/时间/速度三维)。

Q2:课堂如何客观打分?

A:过程+结果并重:提交"调试日志(含挂起/回退记录)+ 参数演进 + 回放视频 + 导出检查表";评分维度含鲁棒性、可读性、异常覆盖率、跨品牌一致性。

Q3:新工艺要增加特殊指令怎么办?

A:以插件交付:声明最小权限、附带单元/集成测试样例;在"灰度课程/灰度产线"试点,通过审计后全量启用。

Q4:如何避免"学生互相套壳"?

A:强制提交"过程证据":日志哈希、回放文件、参数演进曲线;给出"个人口述复盘"环节抽查关键设计取舍。

Q5:现场突发断联怎么办?

A:链路掉线→脚本自动挂起→按"最近安全断点"回退→尝试重连→恢复到可运行态;整个过程入审计,便于事后复盘。

结论与展望:让"人人会教机器人"成为现实

通用虚拟示教器的意义,不只是把不同品牌拉到同一张桌子上对话 ,更是把复杂的工业技能大众化:

-

对学生:像玩游戏一样练技能,毕业即上手;

-

对教师:一次备课、全平台通用;

-

对企业:离线编程 + 快速互转 + 安全上机,降本增效;

-

对生态:插件机制让"行业 know-how"可沉淀、可分享、可复用。

进一步想象,当数字孪生 遇到AI 助教:

-

AI 根据你的操作习惯自动建议速度/姿态/混融参数;

-

自动生成"安全回退脚本";

-

自动从执行日志中提取"学情画像"和"产线画像"。

那将是一个"人人会教机器人"的时代,也是智能制造真正"全民普及"的时代。