【导读】

表面缺陷检测,是制造业质控环节的"最后一道关卡"。然而,传统人工检测效率低、成本高,AI模型虽在实验室中表现优异,但一旦落地到高速、复杂的工业产线,就暴露出三大痛点:缺陷数据稀缺、速度与精度难两全、场景适应性不足。

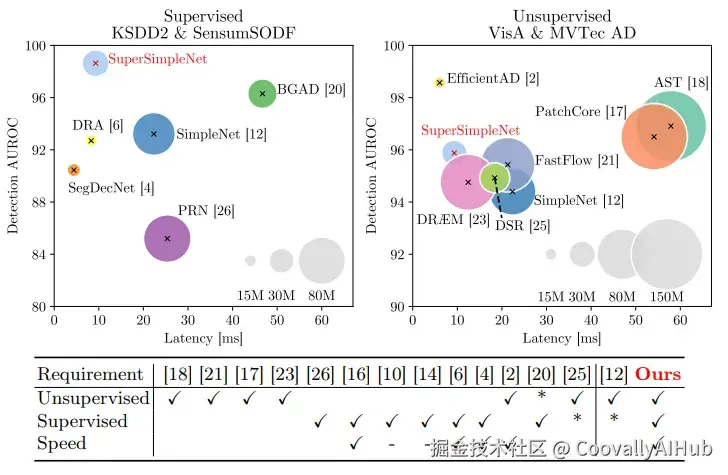

近期,来自卢布尔雅那大学的研究团队提出了 SuperSimpleNet ,一个以"简单却强大"的设计理念,彻底攻克这三大难题的新模型。它不仅在多个权威数据集上刷新SOTA,还真正兼顾了无监督到全监督的兼容性,为工业智能检测提供了可落地的解决方案。

研究背景:AI质检的"三座大山"

在工业质检领域,AI已成为替代人工的重要工具。但目前方法普遍面临:

- 数据匮乏: 无监督模型往往难以学习真实缺陷特征,监督模型则高度依赖昂贵标注。

- 速度与精度矛盾: 精度高的模型推理慢,实时性差;速度快的模型往往牺牲准确性。

- 场景适配差: 工业生产线的标注数据参差不齐,现有模型难以"一套适配多场景"。

SuperSimpleNet 的提出,正是为了解决这三大难题。

创新突破:简单,却能击穿三大难题

SuperSimpleNet 的革命性突破,体现在它用最简洁的设计解决了AI异常检测的三大核心痛点。

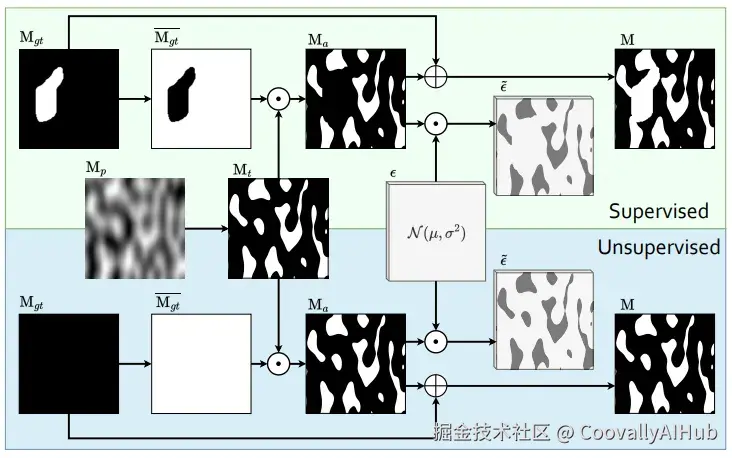

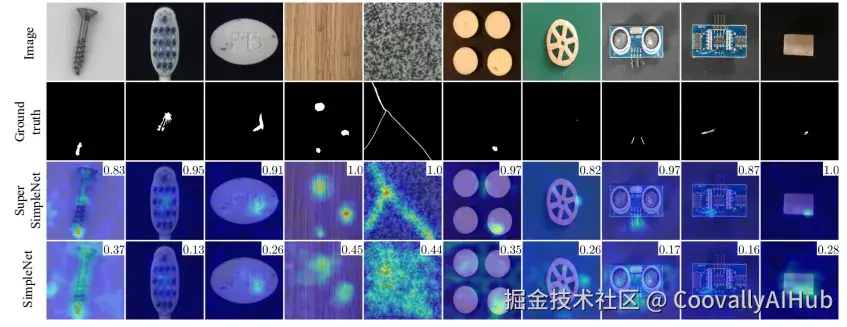

- 创新点 1:"智能造缺陷",让无监督也能"见多识广"

传统无监督方法如同"闭门造车",数据不够就很难学到有效特征。SuperSimpleNet 独创 基于 Perlin 噪声的合成缺陷生成,在特征空间中注入高度逼真的"假缺陷",让模型即便在没有标签的情况下,也能全面学习异常模式。

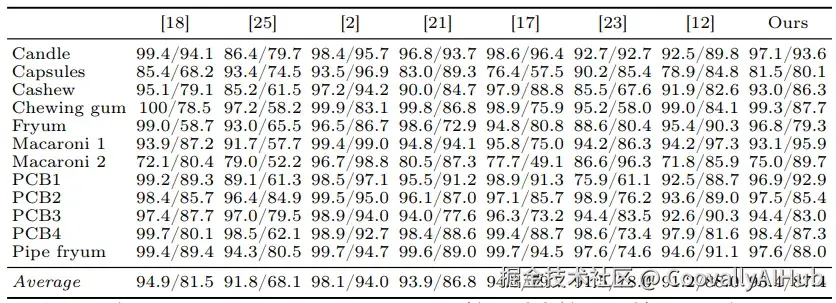

- 实验突破: 在 MVTec AD 数据集上,AUROC 达到 98.3%,超越同类模型 4.4 个百分点。

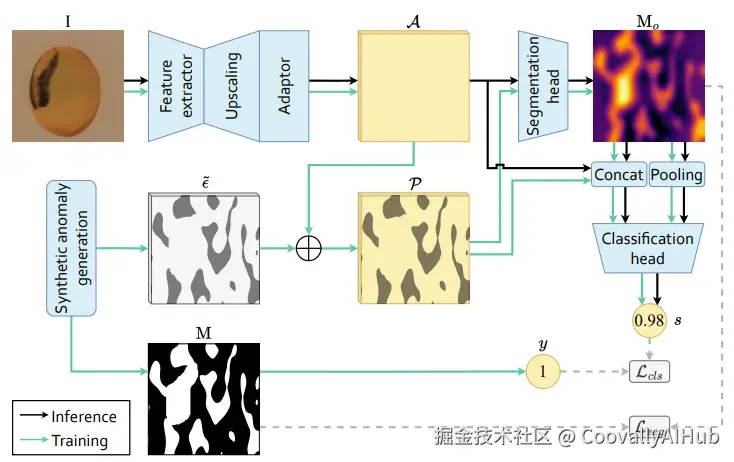

- 创新点 2:"双脑协同",精度与速度双在线

SuperSimpleNet 在保留原有分割头 的同时,新增轻量级分类头,实现"显微镜+广角镜"的组合:既能像素级锁定缺陷,又能快速把握整体异常趋势。

- 实验突破: 在Tesla V100S上,单张推理仅需 9.5ms,吞吐量达 262张/秒。

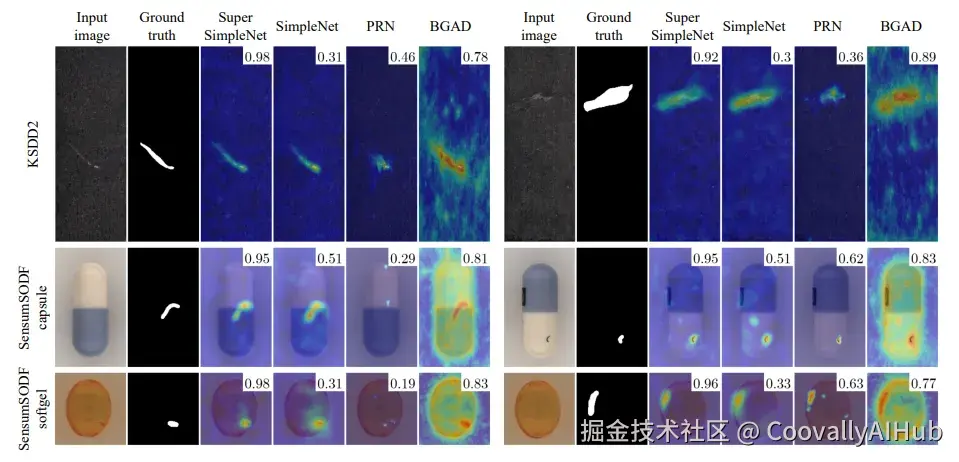

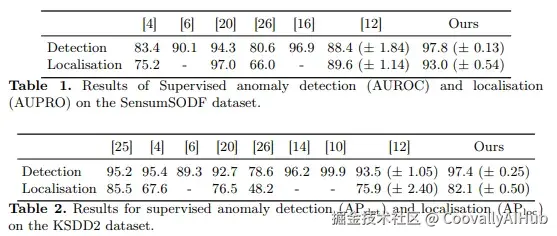

- 精度表现: SensumSODF 数据集 AUROC 98.0%,KSDD2 数据集 AP-det 97.8%,均刷新纪录。

- 创新点 3:"全场景兼容",数据利用率拉满

无论是无标签、弱标签还是全标注,SuperSimpleNet 都能动态适配。

- 混合监督: 仅用10%像素级标签即可达到全监督 95% 的性能,标注成本直降70%。

- 弱监督: 比经典 TriNet 高出 5.9 个百分点。

这意味着企业无需更换模型,就能应对不同质检场景。

实验表现:全面刷新 SOTA

SuperSimpleNet凭借其灵活的监督学习模式与高精度检测能力,在工业质检领域展现出强大的场景适应性,核心价值聚焦于降低标注成本与提升检测效率,以下为四大典型应用场景的实践成果:

- 制造业精密部件质检

针对金属、塑料零件表面的微小缺陷(如划痕、凹陷),该模型在KSDD2数据集验证中,混合监督模式下AP-det指标达97.2%。相比传统全监督模型,可减少50%的人工标注工作量,同时将检测效率提升3倍,有效解决精密部件质检中"高准确率要求"与"标注成本高昂"的矛盾。

关键突破: 在保持97.2%检测精度的同时,通过混合监督策略将标注成本减半,检测效率提升至传统方案的3倍,特别适用于复杂曲面零件的规模化质检。

- 医药包装缺陷检测

在药品包装质量控制中,SuperSimpleNet在SensumSODF数据集(涵盖胶囊、软胶囊)中表现卓越:全监督模式下AUPRO达95.8%,即使在弱监督条件下仍保持92.8%的高性能。这一结果确保药品外观零缺陷,完全满足GMP认证对药品包装的严苛标准,为医药企业提供合规性保障。

- 高速生产线实时监控

模型9.5ms的推理速度可适配高速产线节拍(如300个/分钟的瓶盖检测),误检率控制在0.5%以下。以某饮料企业为例,部署后人工复检成本降低60%,年节省质检费用超百万元,实现"产线不停机、检测无延迟"的高效协同。

- 小样本新产线部署

新产线无标注数据时,无监督模式AUROC达93.6%;积累少量图像级标签后,弱监督性能迅速提升至97.4%。这一特性使新产线实现"投产即质检达标",避免因质检能力不足导致的产能浪费,加速新产品上市周期。

总结与展望

SuperSimpleNet 以"简单却强大"的理念,突破了工业质检的三大难题:无监督数据不足、速度与精度矛盾、场景适配性差。它的出现,意味着工业智能检测真正进入了"即插即用"的新阶段。

未来,研究团队计划将其扩展到弱监督与混合监督场景,进一步降低对像素级标注的依赖,让质检 AI 真正普惠更多行业。