引言

随着全球能源结构的转型和新能源汽车产业的蓬勃发展,电池制造行业正经历着前所未有的变革。为了提高生产效率、保证产品质量、降低成本并快速响应市场变化,电池制造企业必须加快数字化转型的步伐。本文将基于MOM(Manufacturing Operation Management,制造运营管理)解决方案在电池行业的应用经验,深入探讨电池制造业务流程的特点、存在的业务痛点、对应的数字化解决方案及实施方法与步骤。

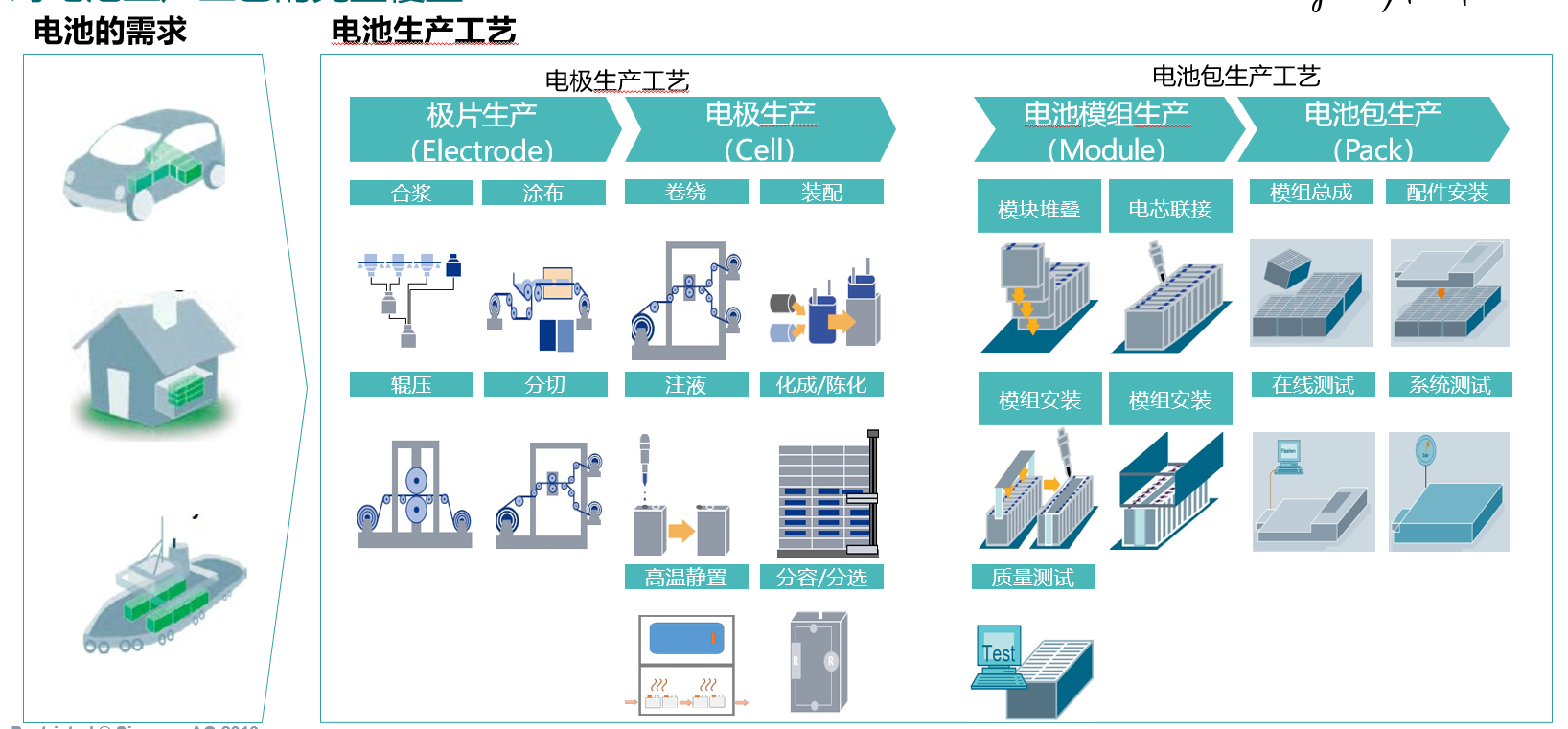

1、电池制造业务流程及特点

1.1、业务流程概述

电池制造涉及多个复杂的生产工艺环节,从原材料处理到成品组装,主要包括以下步骤:

极片生产:合浆、涂布、辊压、分切

电芯生产:装配、注液、卷绕、化成/陈化、高温静置、分容/分选

电池包生产:模组安装、电池块生产(Module)、系统测试、配件安装、在线测试、包装

业务特点

生产工艺复杂且连续:各环节紧密相连,工艺参数多且要求严格。

数据量大且类型多样:包括工艺参数、设备状态、质量检测结果等结构化和非结构化数据。

质量控制严格:电池质量直接影响使用安全和性能,需实施全过程质量监控。

生产模式多样:可能面临大规模生产、小批量定制等多种模式。

业务痛点及数字化解决方案

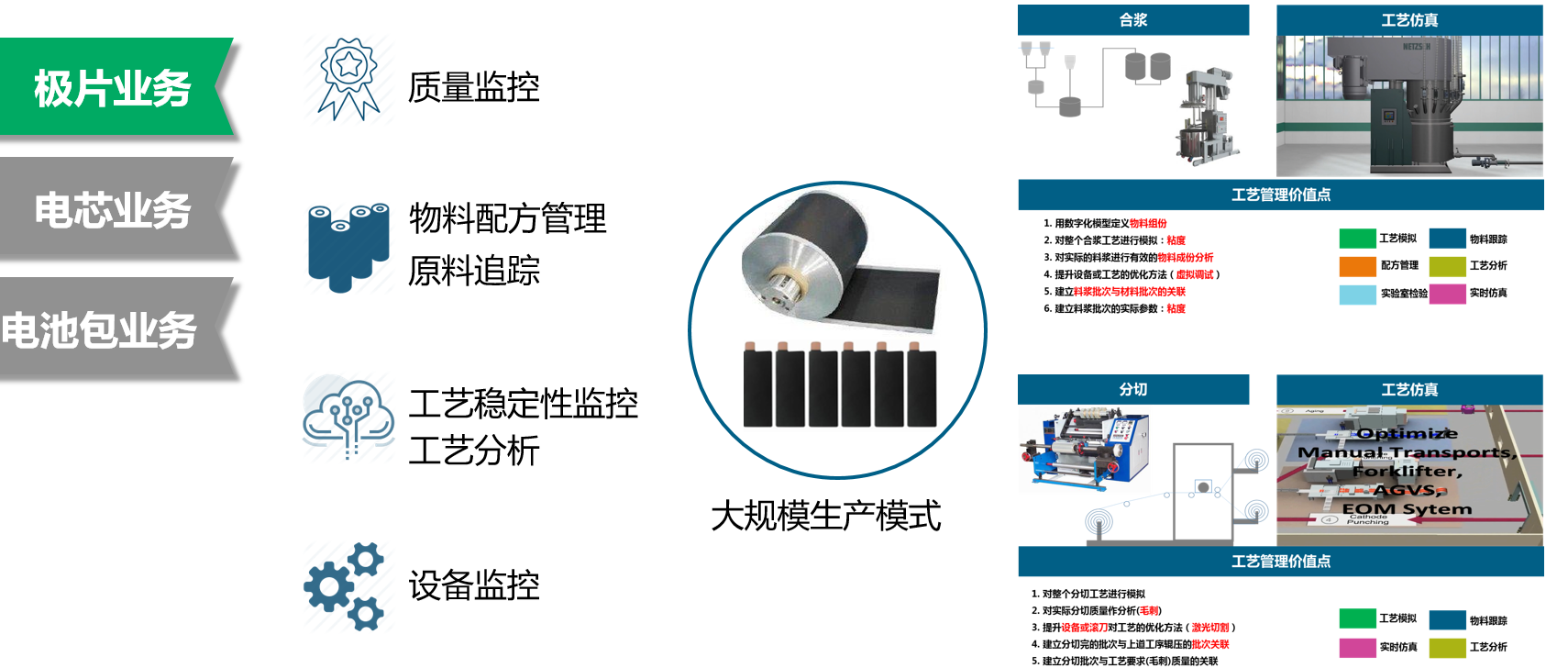

1.2、极片生产业务痛点及解决方案

痛点:

物料配方管理复杂:不同产品需要不同的物料配方,管理难度大。

工艺稳定性监控不足:工艺参数波动可能导致产品质量不稳定。

设备监控与维护困难:设备故障可能导致生产中断,影响交货期。

解决方案:

物料配方管理系统:通过数字化手段管理物料配方,确保配方的准确性和一致性。利用条码或RFID技术追踪物料使用情况,防止错用或漏用。

工艺稳定性监控系统:实时监控工艺参数,设置报警阈值,一旦参数偏离正常范围立即报警。利用数据分析技术,对工艺参数进行趋势分析,提前发现潜在问题。

设备监控与维护系统:部署传感器和PLC设备,实时采集设备运行状态数据。利用预测性维护技术,根据设备运行数据预测故障,提前安排维护计划,减少停机时间。

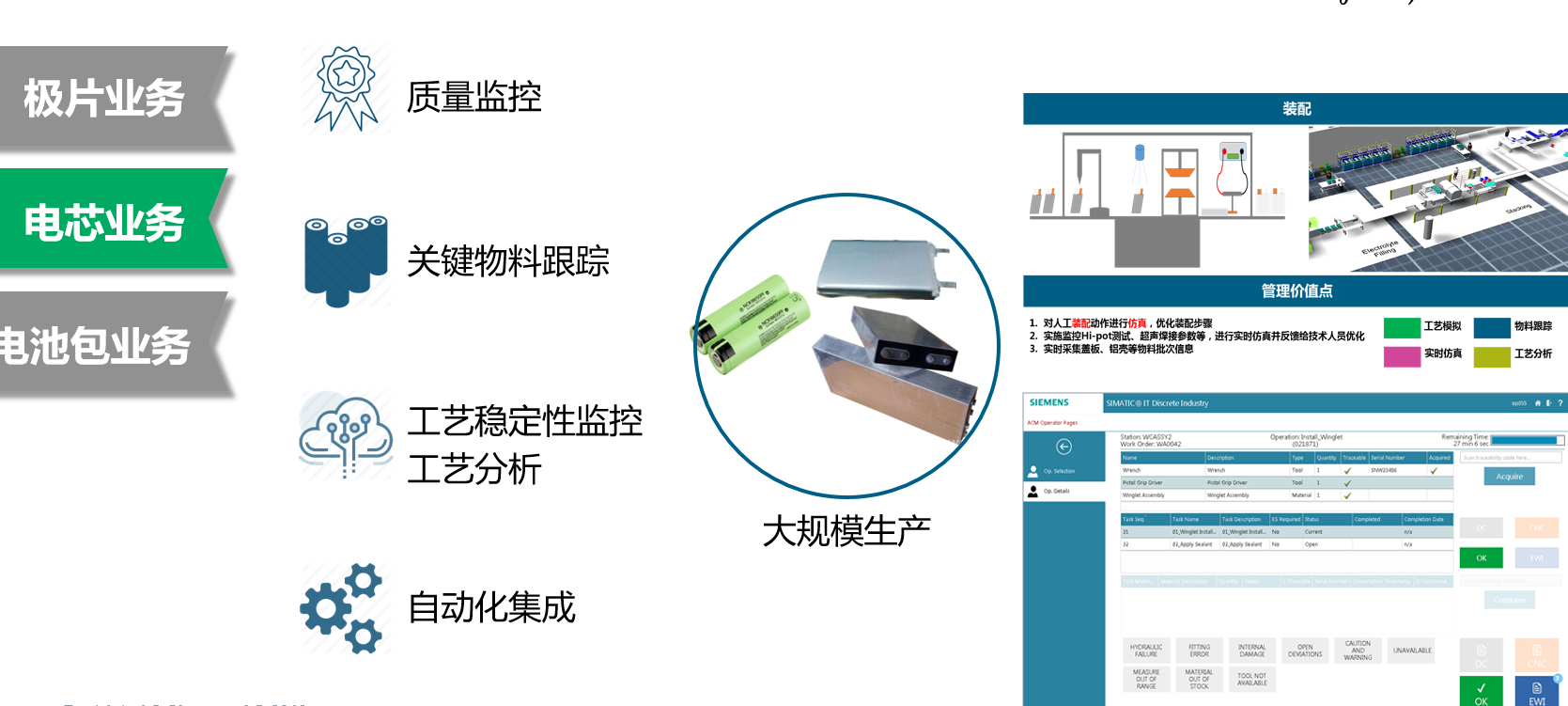

1.3、电芯生产业务痛点及解决方案

痛点:

大规模生产管理困难:电芯生产批量大,生产计划与执行难度大。

关键物料跟踪不准确:关键物料如正负极材料、电解液等的使用情况难以准确追踪。

自动化集成水平低:部分生产环节仍依赖人工操作,效率低且易出错。

解决方案:

高级计划排产系统(APS):根据市场需求和生产能力,制定合理的生产计划。利用APS系统优化生产顺序和资源分配,提高生产效率和响应速度。

关键物料跟踪系统:利用条码或RFID技术追踪关键物料的使用情况,确保每一块电芯的物料来源可追溯。建立物料库存管理系统,实时监控物料库存水平,防止缺料或积压。

自动化集成解决方案:引入自动化设备和机器人,实现生产环节的自动化操作。通过MES系统与自动化设备集成,实现生产数据的实时采集和传输,提高生产效率和数据准确性。

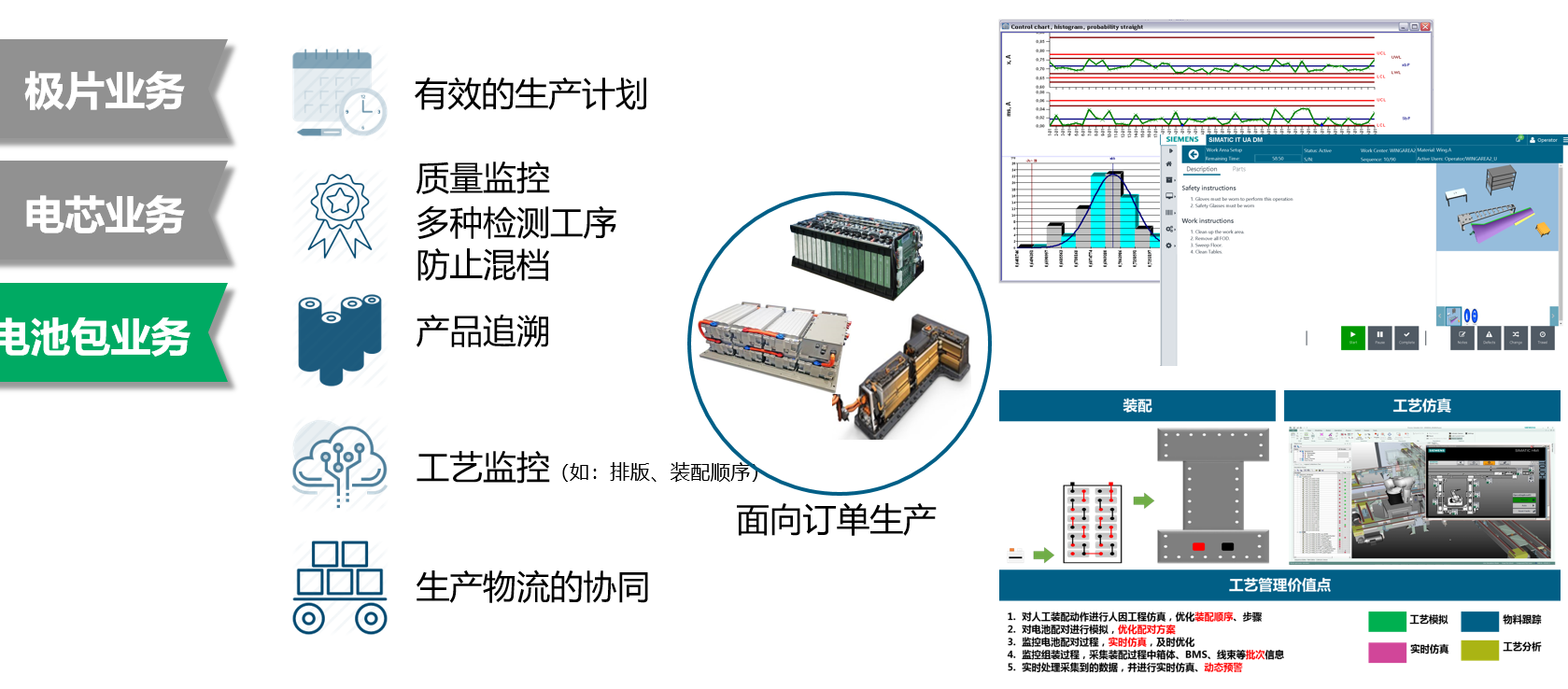

1.4、电池包生产业务痛点及解决方案

痛点:

产品追溯困难:电池包由多个电芯和模组组成,追溯难度大。

工艺监控不全面:电池包生产工艺复杂,包括排版、装配顺序等多个环节,监控难度大。

生产物流协同不足:电池包生产涉及多个部门和环节,生产物流协同效率低。

解决方案:

产品追溯系统:建立电池包产品追溯系统,记录每一块电池包的生产信息,包括电芯来源、模组装配情况、测试结果等。利用条码或RFID技术实现信息的快速查询和追溯。

工艺监控系统:部署传感器和摄像头等设备,实时监控电池包生产工艺的各个环节。利用图像识别和数据分析技术,对工艺参数和装配质量进行实时监控和预警。

生产物流协同平台:建立生产物流协同平台,实现生产计划、物料管理、设备调度等环节的协同。通过平台实时共享生产信息,提高生产物流的协同效率。

2、实施方法与步骤

需求分析与规划

深入了解业务需求:与电池制造企业的生产、质量、设备、计划等部门深入沟通,了解其数字化转型的具体需求和痛点。

制定数字化规划:根据需求分析结果,制定详细的数字化规划,包括目标设定、系统架构设计、实施路线图等。

系统选型与集成

选择合适的MOM解决方案:如西门子MOM解决方案,涵盖APS排产、MES制造执行、QMS质量管理等多个模块,满足电池制造企业的多样化需求。

系统集成:将MOM解决方案与企业现有系统(如ERP、PLM等)进行集成,实现数据的无缝流通和共享。

数据采集与处理

部署数据采集设备:在生产现场部署传感器、PLC、摄像头等数据采集设备,实时采集生产数据。

建立数据处理平台:构建数据处理和分析平台,对采集到的数据进行清洗、转换和分析,提取有价值的信息。

应用开发与定制

开发定制化应用:根据电池制造企业的特定需求,开发定制化的应用功能,如特定工艺的质量控制模型、设备故障预测模型等。

用户培训与支持:对系统用户进行培训,确保其能够熟练使用系统。同时,提供持续的技术支持和系统升级服务。

试点实施与优化

选择试点生产线:在电池制造企业中选择一条或几条生产线作为试点,实施数字化解决方案。

收集反馈并优化:在试点过程中收集用户反馈,对系统进行持续优化和改进,确保其能够满足实际生产需求。

全面推广与持续改进

全面推广:在试点成功的基础上,将数字化解决方案推广到整个电池制造企业。

持续改进:建立持续改进机制,定期评估数字化效果,根据业务发展和市场需求对系统进行升级和优化。

3、结论

电池制造行业的数字化转型是一个复杂而系统的工程,需要企业从物料管理、工艺稳定性监控、设备监控与维护、生产计划与优化、数据集成与共享等多个方面入手。通过选择合适的MOM解决方案,并按照需求分析与规划、系统选型与集成、数据采集与处理、应用开发与定制、试点实施与优化、全面推广与持续改进的步骤实施,电池制造企业可以成功实现数字化转型,解决业务痛点,提升生产效率、保证产品质量、降低成本并快速响应市场变化。