偏振相机在半导体制造的领域的应用

- 🎯偏振相机在半导体制造领域的应用

-

- [🎯一、先搞懂:偏振相机为什么能 "看穿半导体微观问题"?核心是 "捕捉偏振态差异"](#🎯一、先搞懂:偏振相机为什么能 “看穿半导体微观问题”?核心是 “捕捉偏振态差异”)

- [🎯二、偏振相机在半导体制造领域的 3 大核心应用场景](#🎯二、偏振相机在半导体制造领域的 3 大核心应用场景)

-

- [1. 场景 1:晶圆表面缺陷检测 ------ 穿透金属反光,识别 0.1μm 级划痕 / 污染](#1. 场景 1:晶圆表面缺陷检测 —— 穿透金属反光,识别 0.1μm 级划痕 / 污染)

- [2. 场景 2:光刻胶涂层均匀性监测 ------ 区分相位差异,把控 1% 厚度偏差](#2. 场景 2:光刻胶涂层均匀性监测 —— 区分相位差异,把控 1% 厚度偏差)

- [3. 场景 3:芯片封装隐裂 / 气泡检测 ------ 穿透塑料外壳,发现内部隐患](#3. 场景 3:芯片封装隐裂 / 气泡检测 —— 穿透塑料外壳,发现内部隐患)

- [🎯三、偏振相机选型与使用 3 大注意点:避开 "精度不达标、用不了" 的坑](#🎯三、偏振相机选型与使用 3 大注意点:避开 “精度不达标、用不了” 的坑)

- [🎯总结:偏振相机 ------ 半导体制造 "微观质量管控" 的关键](#🎯总结:偏振相机 —— 半导体制造 “微观质量管控” 的关键)

🎯偏振相机在半导体制造领域的应用

在半导体制造中,"晶圆表面缺陷漏检""光刻胶涂层不均""芯片封装隐裂" 等微观问题,常成为影响良率的关键 ------ 用普通相机检测晶圆,金属布线的反光会掩盖 0.1μm 级划痕;观测光刻胶涂层,肉眼和普通镜头无法分辨 1% 的厚度差异;检查芯片封装,塑料外壳下的内部隐裂更是 "看不见的隐患"。而偏振相机通过捕捉光的偏振态信息,能穿透反光、区分材质光学特性,在半导体制造的 "微观检测盲区" 中精准成像,成为提升良率的关键设备。今天就拆解偏振相机的核心原理,聚焦 3 大半导体制造场景说明其应用价值,再附上 3 大选型注意点,帮你避开 "精度不足、场景不适、运维复杂" 的坑。

🎯一、先搞懂:偏振相机为什么能 "看穿半导体微观问题"?核心是 "捕捉偏振态差异"

很多人误以为 "偏振相机只是'加了偏振片的普通相机'",实则其核心突破是 "通过光的偏振特性,区分肉眼和普通相机无法识别的微观差异":

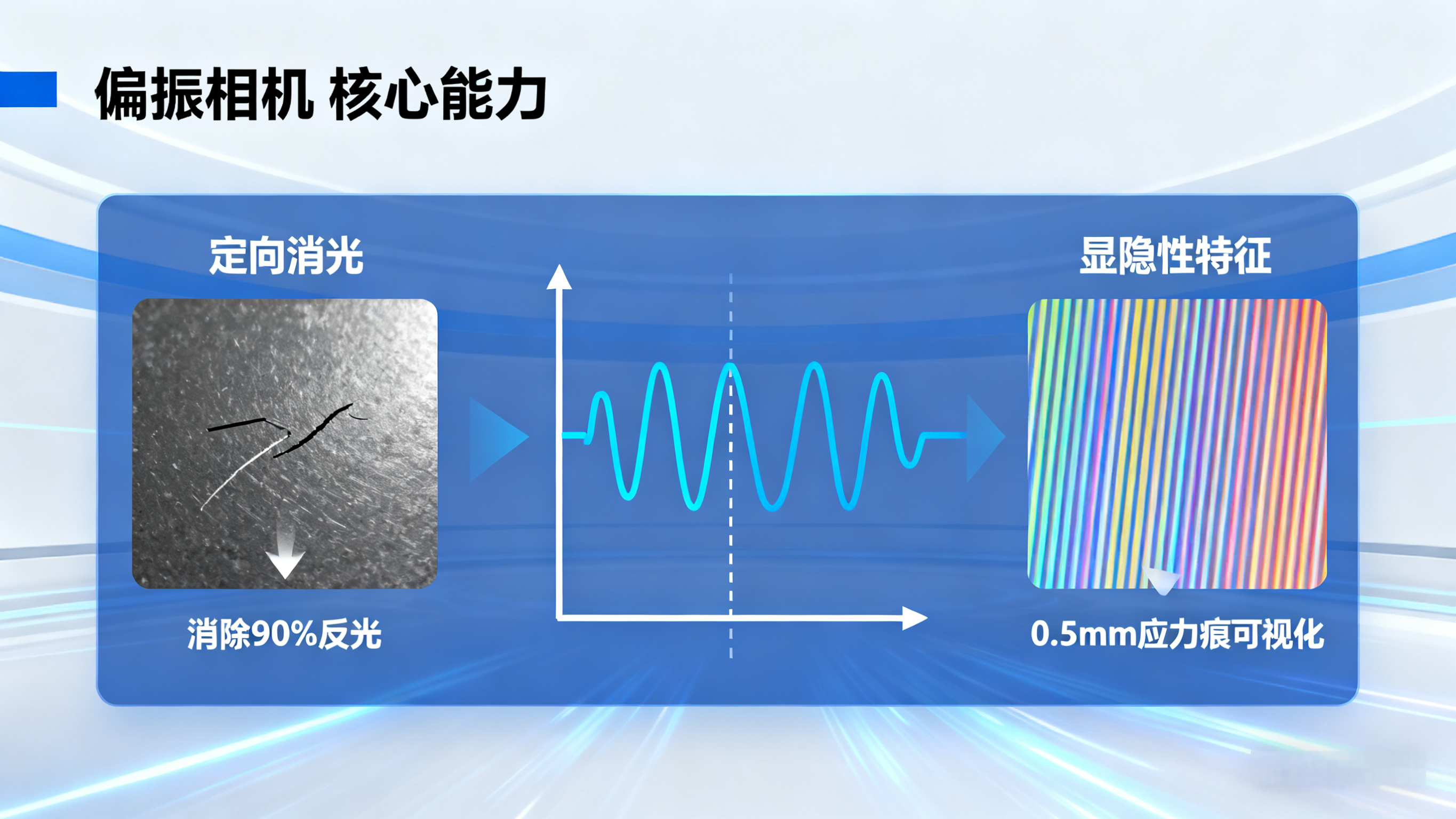

半导体制造中的晶圆、光刻胶、封装材料,对光的偏振态有不同响应 ------ 比如金属布线的镜面反射光偏振方向单一,而表面划痕的漫反射光偏振方向杂乱;均匀的光刻胶涂层会让偏振光产生固定相位差,厚度不均则会导致相位差紊乱。普通相机仅能接收光的强度信息,无法分辨这些偏振差异,因此会遗漏微观缺陷;而偏振相机通过微偏振滤光片阵列,捕捉 0°、45°、90°、135° 四个方向的偏振光信号,再通过算法合成 "偏振度""偏振角" 图像,将这些微观差异转化为可视化的灰度或色彩对比,从而让缺陷 "显形"。

简单说:普通相机 "看强度,微观差异看不见",偏振相机 "看偏振,缺陷细节全显现",这是它成为半导体微观检测 "刚需设备" 的核心原因。

🎯二、偏振相机在半导体制造领域的 3 大核心应用场景

偏振相机的 "抗反光""辨微观差异""透表面看内部" 特性,在半导体制造的晶圆检测、光刻胶监测、芯片封装检测三大关键环节中,能解决传统检测手段的痛点,具体应用如下:

1. 场景 1:晶圆表面缺陷检测 ------ 穿透金属反光,识别 0.1μm 级划痕 / 污染

核心需求

晶圆(如硅晶圆、蓝宝石衬底)表面的金属布线(如铝、铜布线)会产生强镜面反光,普通相机拍摄时,反光会掩盖 0.1-1μm 的微小划痕、残留颗粒等缺陷,导致成品芯片短路或性能异常,良率下降。

偏振相机解决方案

选用高分辨率线偏振相机(分辨率≥2048×2048,偏振方向 4 通道),搭配偏振光源(与相机偏振方向正交),通过过滤金属布线的定向反光,突出划痕的漫反射偏振信号。例如某 12 英寸硅晶圆厂检测表面金属布线划痕:

-

痛点:用 200 万像素普通相机,金属反光导致 0.5μm 以下划痕漏检率 40%,每天因划痕问题报废的晶圆超 30 片,损失超 15 万元;人工复检需放大 100 倍观测,每片晶圆耗时 5 分钟,效率极低;

-

落地效果:换用 500 万像素线偏振相机(4 通道偏振),配合正交偏振光源,金属反光过滤率达 92%,0.1μm 以上划痕检出率 99.6%,漏检率降至 0.3%,无需人工复检,每片晶圆检测时间缩短至 30 秒,每天减少报废 28 片,年节省成本超 450 万元。

适配场景

硅晶圆 / 蓝宝石衬底表面划痕检测、金属布线缺陷(断线、凸起)识别、晶圆表面残留颗粒(≥0.1μm)排查。

2. 场景 2:光刻胶涂层均匀性监测 ------ 区分相位差异,把控 1% 厚度偏差

核心需求

光刻胶涂层的均匀性直接影响芯片光刻精度,若涂层厚度偏差超过 1%(如目标厚度 1μm,偏差>0.01μm),会导致光刻图案变形、线宽异常,最终影响芯片性能。但光刻胶是透明 / 半透明材料,普通相机无法分辨这种微小厚度差异。

偏振相机解决方案

选用相位偏振相机(支持偏振相位差分析),利用光刻胶对不同偏振光的相位调制差异 ------ 均匀涂层会让偏振光产生固定相位差,厚度不均处相位差会偏离标准值,相机通过分析相位差分布,生成涂层厚度均匀性热力图。例如某芯片光刻工序监测光刻胶涂层:

-

痛点:用传统光学干涉仪检测,每片晶圆需 10 分钟,且仅能测多个离散点,无法实现全区域监测,厚度偏差超 1% 的区域漏检率 35%,导致光刻后芯片线宽异常率 8%;

-

落地效果:换用相位偏振相机(搭配 200mm 视场镜头),实现晶圆全区域(12 英寸)相位差扫描,检测时间缩短至 2 分钟,厚度偏差>0.01μm 的区域检出率 99.2%,线宽异常率降至 0.5%,光刻工序良率提升 7.5 个百分点。

适配场景

光刻胶涂层厚度均匀性监测(偏差≤0.01μm)、光刻胶固化后表面平整度检测、透明掩模版缺陷(微小杂质、划痕)识别。

3. 场景 3:芯片封装隐裂 / 气泡检测 ------ 穿透塑料外壳,发现内部隐患

核心需求

芯片封装环节(如 QFP、BGA 封装)中,塑料外壳内部可能出现隐裂(如焊接应力导致的微小裂纹)、气泡(封装时空气残留),这些缺陷会影响芯片散热、机械强度,长期使用易导致芯片失效。但塑料外壳会遮挡可见光,普通相机无法穿透外壳观测内部。

偏振相机解决方案

选用圆偏振相机(抗透明材料偏振干扰),利用塑料外壳与内部隐裂 / 气泡的偏振特性差异 ------ 塑料外壳对圆偏振光的偏振态影响稳定,而隐裂处因材质断裂,会导致偏振态紊乱,气泡则会产生偏振反射信号,相机通过对比偏振态差异,穿透外壳显现内部缺陷。例如某 BGA 封装芯片检测内部隐裂:

-

痛点:用 X 射线检测,设备成本高(超 200 万元),且检测速度慢(每颗芯片 2 分钟),隐裂漏检率 15%,客户使用后因隐裂导致的失效投诉率 6%;

-

落地效果:换用 130 万像素圆偏振相机(搭配 50mm 长焦镜头),设备成本仅为 X 射线的 1/5,每颗芯片检测时间缩短至 15 秒,内部 0.1mm 以上隐裂检出率 99.3%,气泡检出率 98.8%,客户失效投诉率降至 0.3%。

适配场景

QFP/BGA 封装芯片内部隐裂检测、封装外壳气泡(≥0.05mm)识别、芯片与基板焊接处微裂纹排查。

🎯三、偏振相机选型与使用 3 大注意点:避开 "精度不达标、用不了" 的坑

- 按 "检测需求选偏振类型与分辨率",不盲目追求 "高参数":

-

表面缺陷检测(如晶圆划痕):选线偏振相机,重点关注 "偏振通道数"(4 通道比 2 通道精度更高)和 "分辨率"(≥2048×2048,适配 12 英寸晶圆);

-

涂层均匀性监测(如光刻胶):必须选相位偏振相机,确认 "相位差检测精度"(≤0.1°),确保能分辨 0.01μm 的厚度偏差;

-

封装内部检测(如隐裂):选圆偏振相机,关注 "偏振消光比"(≥1000:1,抗透明材料干扰能力强),避免外壳偏振信号掩盖内部缺陷;

(注:无需盲目选最高分辨率,如 8 英寸晶圆检测,2048×2048 分辨率已足够,过高分辨率会增加数据处理时间)。

- 按 "环境与光源适配,避免 "画质损耗":

-

光源匹配:偏振相机需搭配专用偏振光源(如线偏振 LED 光源、圆偏振光源),且光源偏振方向需与相机偏振通道匹配(如检测反光用正交偏振,检测透明材料用平行偏振),否则会导致偏振信号紊乱;

-

环境控制:半导体洁净车间(如 Class 100)中,需选防尘等级 IP65 以上的偏振相机,镜头表面加防污涂层,避免粉尘影响偏振片精度;检测时避免强光直射,防止环境光干扰偏振信号;

-

温度稳定性:偏振相机的偏振片对温度敏感,温度波动>5℃会导致偏振角度偏移,需将相机工作环境温度控制在 20-25℃(±2℃),必要时加装恒温散热模块。

- 按 "系统兼容性与运维,避免 "落地难":

-

接口与软件:确认相机接口(如 GigE Vision、USB3 Vision)与半导体产线的视觉系统兼容,支持主流机器视觉软件(如 Halcon、LabVIEW)的偏振数据解析功能,避免无法读取偏振度、偏振角等核心数据;

-

校准频率:定期(如每月 1 次)用标准偏振靶板校准相机偏振角度精度,避免长期使用导致偏振片偏移,影响检测结果;校准后需保存校准参数,确保产线检测一致性;

-

清洁维护:清洁相机镜头和偏振片时,需用专用无尘镜头纸,蘸取半导体级无水乙醇轻轻擦拭,禁止用普通纸巾或溶剂(避免划伤偏振涂层、残留杂质)。

🎯总结:偏振相机 ------ 半导体制造 "微观质量管控" 的关键

在半导体制造从 "微米级" 向 "纳米级" 迈进的过程中,偏振相机的核心价值在于 "突破传统视觉的检测极限":穿透反光找表面缺陷,区分相位差控涂层均匀,穿透外壳查内部隐患。选相机前,先明确 "检测环节(晶圆 / 光刻 / 封装)、核心需求(缺陷大小 / 厚度偏差)、环境条件",再对号入座,就能让半导体制造的微观检测从 "漏检多、效率低、成本高" 转向 "全精准、高速度、低成本"。